基于虚拟正交试验的汽车转向盘骨架优化设计的研究*

何昌德,董春旺,吴 锋

(1.浙江大学,动力机械及车辆工程研究所,杭州 310027;2.台州科技职业学院机电工程系,台州 318020)

前言

汽车转向盘骨架作为转向盘的核心部件,相关的法律法规要求对转向盘做多方面必要的性能试验,其主要有:静压、静扭强度、压疲劳试验和扭曲疲劳等。文献[1]和文献[2]中对骨架结构性能和铸造工艺因素进行了研究,结果表明镁合金转向盘骨架出现的断裂、裂纹和严重变形等缺陷与铸件结构设计、原材料成分、模具的浇铸系统和压铸工艺有关。

良好的产品结构设计是性能的先行条件。在发生失效后,应考虑结构设计是否合理,通过优化结构和参数来避免缺陷而提高产品的性能。对骨架进行CAE数值模拟分析,可缩短整个研发周期和费用,提高其综合性能,但目前相关研究较少[3],特别是骨架结构参数设置和骨架性能影响关系尚未明确。本文中采用多指标正交试验和数值模拟相结合,对骨架的力学性能进行分析,旨在明确骨架结构参数和其性能之间的关系,为转向盘骨架结构设计提供有效设计方法和理论依据。

1 数值模拟正交试验分析

1.1 骨架模型的建立

转向盘通常有圆盘和非圆盘型,圆盘形式结构简单,工艺性能好和操控方便,有很好的控制感和路感,得到广泛应用。转向盘骨架可分为单辐、双辐、三辐和四辐型,C、D级轿车常采用四辐设计。B11型转向盘采用圆形四幅结构,其主要由轮圈、轮辐、轮毂和花键套等部分组成。在UG三维软件中建立骨架三维实体模型,结构如图1所示。

1.2 正交试验设计分析

1.2.1 试验设计

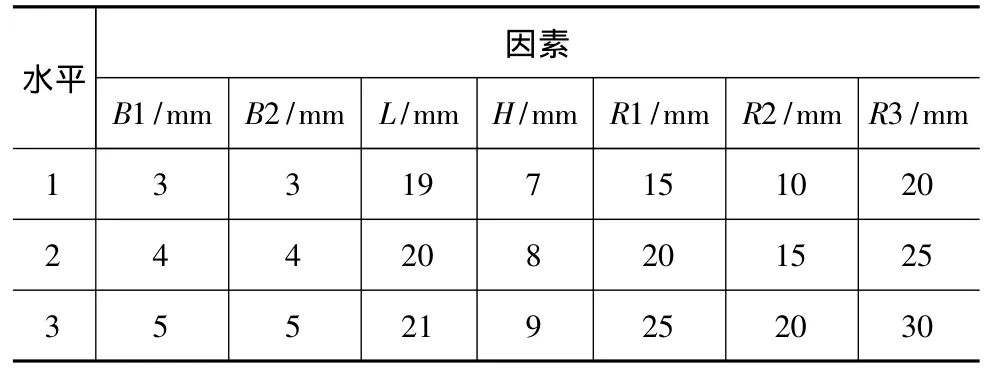

由骨架结构的组成可知,结构参数和性能间的关系是一个多因素多指标的优化设计问题,为此采用有限元数值模拟正交试验的方法对其进行分析研究[4-7]。结果表明[1-3],骨架断裂等失效多发生在轮辐与轮圈和轮辐与轮毂连接处,对骨架性能主要影响因素有:轮辐宽L、轮辐高H、轮圈壁厚B1、轮辐壁厚B2、连接圆角半径R1、R2和过渡圆角半径R3(见图1)。因此试验采用7因素3水平正交表L18(37)安排试验,见表1。分别建立不同因素水平组合的骨架三维有限元模型,按照Q/TF08—2004标准给定边界约束条件和载荷,在NX Nastran环境下进行800N的静压试验和135N·m的静扭强度试验分析计算,结果见表2。

表1 骨架试验因素水平表

表2 试验方案和数值模拟结果

表2最后1列的综合评估得分为该行的5个无量纲值的加权。

应力指标中的值越小越好,如第3号试验为390MPa,排在第 1名,给 10分;第 17号试验为521MPa,排在最后,给0分。对其它号试验各指标值的得分,视其与该指标优秀值的差异按比例打分,无量纲值转换公式为

式中:Xi为试验值;Yi为无量纲值。

因各项指标重要程度有差异,故先对每项指标的无量纲值乘以相应的加权系数得该项指标的加权评分,再把每号试验的所有指标的加权评分相加即得综合评分[4-6]。试验中,位移和变形量指标作为重要质量指标,取权数为2,而对应力、扭曲应力和质量等指标,则取权数为1,每号试验的综合评分见表2。

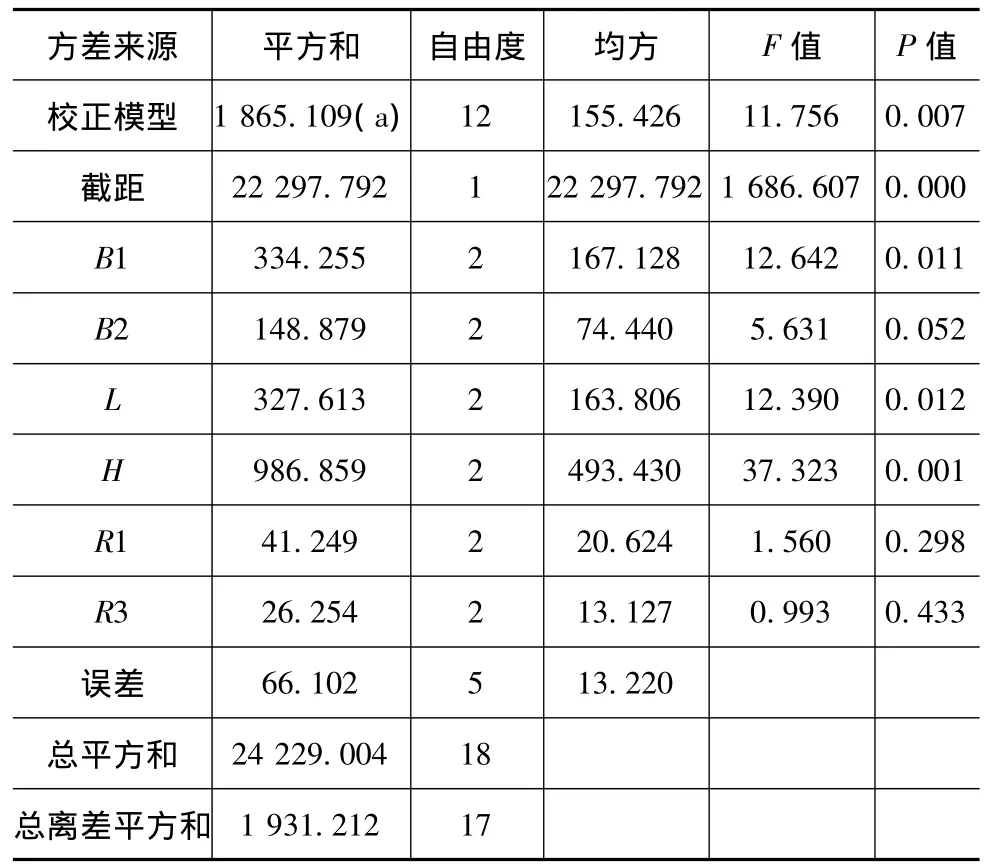

1.2.2 试验数据处理

试验数据利用统计分析软件SPSS进行处理。极差分析统计结果见表3。在正交设计中,如果没有重复试验又无空白项时,常取其中一因素离均差平方和最小项作为误差估计,从表3可知,R2的极差值最小,它对整个试验结果影响最小,因而把它作为误差估计,用以检验其他因素作用的显著性。剔除变量R2因素,用SPSS重新计算,得方差分析结果见表4。

表3 极差分析结果

1.2.3 试验结果分析

从表3可知,各因素水平对结果影响的强弱顺序是:H>B1>L>B2>R1>R3>R2。从表4可知,H对试验结果有极显著性影响(P=0.001<0.01),B1和L为显著性影响(P<0.05),R1为骨架设计性能较主要影响因素,R3和R2对骨架性能影响较小。骨架性能参数的最优组合为:H2L3B11B23R13R22R33,即:H 为 8mm、L为 21mm、B1为3mm、B2为 5mm、R1为 25mm、R2为 15mm和R3为25mm(见表2)。

表4 方差分析表

2 骨架结构优化设计

2.1 骨架模型静弯曲强度试验分析

将上面正交试验得出的最优化模型,引入有限元仿真软件Nastran中,转向盘12点方向加载800N力,网格单元划分:size 5mm、sag0.25,轮辐与轮圈连接弯角处增加控制点细化网格为1mm;赋予材质为镁合金 AM50A,其弹性模量为45GPa,泊松比为0.35,密度为1 770kg/m3;约束边界条件:花键套上下面压紧固定。划分网格后运算求解得到静力场应力云图和变形位移云图分别如图2和图3所示。

2.2 结构改进和减材

从图2和图3可知,最大应力为389.7MPa,最大变形量为32.5mm,应力集中在轮辐和轮圈连接处,以及轮毂底面边肋圆角处。转向盘优化后的结构见图4。其加大轮毂底面的圆角和边肋厚度,来消除应力集中。具体为将轮辐圆角半径设为26mm,轮圈和轮辐连接处增设弧形加强筋,其壁厚最大为3.5mm,轮毂底面圆角半径由原来5mm调整为10mm,同时将图中的边肋厚度由5mm调整为7mm。减少轮圈和轮辐非连接处的材料,并在轮圈槽内间隔增设一定数量的加强筋来保证轮圈强度,从而整体上减少了骨架材料,达到结构轻易化的目的。

2.3 静力学和疲劳分析

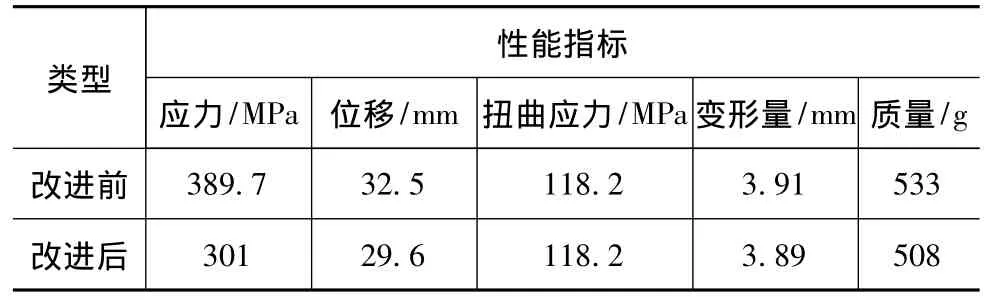

对改进后的模型重新进行静压试验和静扭强度分析,求解得到相关云图见图5,对比结果见表5。

由表5可知,经过结构改进设计后,静压强度分析中最大应力降低22.7%,最大位移变形量降低了8.9%,骨架整体质量减轻25g,且骨架外圈结构的改变对静扭强度分析的最大扭曲应力和变形量几乎没有影响,通过优化设计有效提高了骨架的抗变形和屈服能力。

表5 改进前后性能对比

2.4 疲劳性能分析[8-9]

在对承受221MPa外力的骨架静压试验分析的基础上,对骨架的疲劳特性进行深入研究。设定骨架材料AM50a的S-N疲劳曲线[10-11],并引入疲劳强度缩减因子Kf,从而降低引起疲劳断裂时对应的N(循环次数),在综合考虑实际试验条件下,将疲劳强度缩减因子Kf设置为0.8。循环周期设为30 000次,完全交变应力比率R=-1。求解得到骨架的生命图解(疲劳寿命)如图6所示。从图6可知,破坏因子为0.03<1,表示无疲劳失效发生,其骨架在30 000次交变应力循环后,结构消耗寿命比率为3%,说明优化后的结构疲劳性能安全。

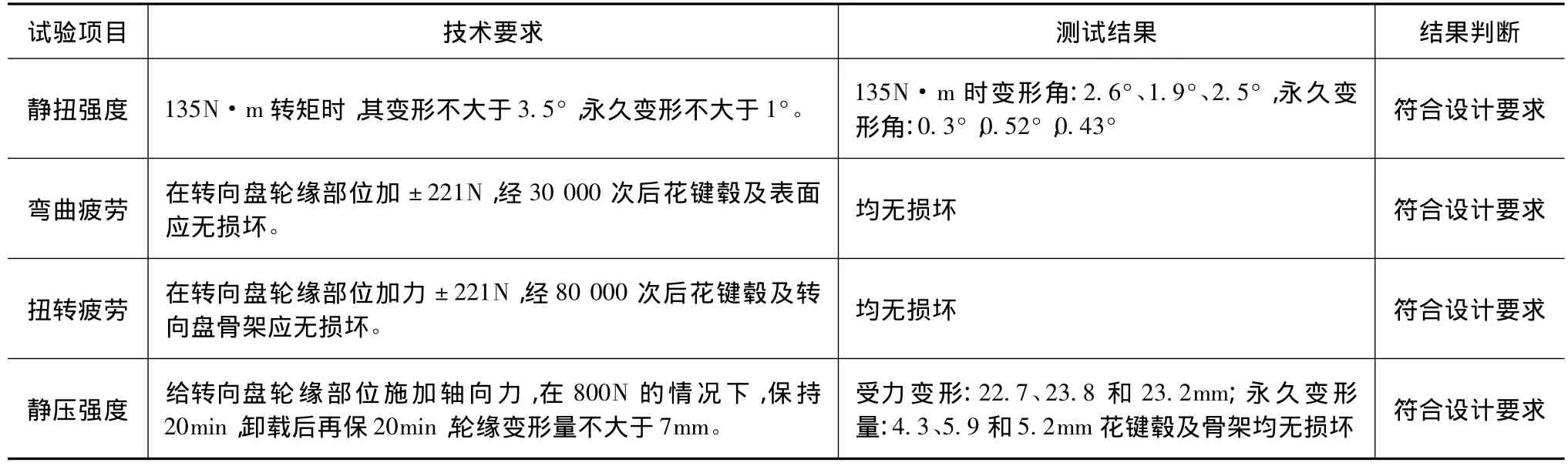

3 物理样机性能试验

根据上述改进设计,开模压铸完成了骨架新样品的试制。经过国家轿车质量监督检验中心执行标准Q/TF08—2004对样品进行性能检测。共进行静弯曲强度试验、扭转疲劳试验、静弯曲疲劳强度试验,见图7,每个试验取3个样品。

试验要求和结果如表6所示。

表6 性能试验要求与结果

4 结论

(1)数值模拟正交试验结果表明,各因素对试验结果的重要次序为:H>B1>L>B2>R1>R3>R2。最佳设计参数为:H2L3B11B23R13R22R33。其中,H、B1和L参数的改变对骨架综合性能有显著性影响。

(2)通过数值模拟技术优化骨架结构,可有效避免应力集中和结构性能缺陷。进而在保证强度的前提下适当减少部位材料,实现骨架结构的轻量化。

(3)骨架实物经静压强度和扭转强度试验分析载荷下变形量符合要求,静压疲劳强度和扭转疲劳强度试验下花键及骨架无断裂等损坏,验证了数值模拟的结果和基于虚拟正交试验的骨架优化设计方法的可行性。

[1]毛萍莉,金锐,周乐,等.AM60镁合金转向盘骨架压铸充型过程数值模拟[J].材料与冶金学报,2010(3):420-422.

[2]汪忠兴.镁合金转向盘骨架失效分析及预防[C].汽车内外饰产品及新材料国际研讨会.2009:204-206.

[3]徐爱华,张艳.从被动安全性方面探讨转向盘骨架强度设计[C].2009中国铸造活动周论文集,汽车内外饰产品及新材料国际研讨会2009:275-277.

[4]胡建军,周冀衡,柴家荣,等.多指标正交试验数据的优化分析及应用[J].中国烟草学报,2008(2):9-14.

[5]苏宏华,姚正军.多指标正交试验的模糊分析方法[J].南京航空航天大学学报,2004(1):29-33.

[6]任露泉.试验优化设计与分析[M].北京:高等教育出版社,2003.

[7]张尧武,曾卫东,戴毅,等.基于虚拟正交试验的热推弯管工艺参数优化设计[J].塑性工程学报,2009(6):91-95.

[8]Horstemeyer M F,Yang N,Gall K,et al.High Cycle Fatigue Mechanisms in a Cast AM60B Magnesium Alloy[J].Fatigue Fract Engng Mater Struct,2002(25):1045 -1056.

[9]Horstemeyer M F,Yang N,Gall Ken.High Cycle Fatigue of a Die Cast AZ91E-T4 Magnesium Alloy[J].Acta Mater,2004,52:1327.

[10]Potzies C,Kainer K U.Fatigue of Magnesium Alloys[J].Advanced Engineering Materials,2004(5):281 -289.

[11]丁文江.镁合金科学与技术[M].北京:科学出版社,2007.