独立C型液货舱的传热分析及蒸发率计算

时光志,盛苏建

(中海油能源发展采油服务公司,天津300457)

LNG运输船设计绝缘保温层的目的,首先在于将通过对流、传导和辐射等各种传热方式传递给低温装置的热量减少到尽可能低的程度,以维持低温系统的正常工作;其次是为了防止LNG泄漏保护船体,减少运输过程中LNG的蒸发,控制其日蒸发率小于0.3%以及由于温度变化而引起的热胀冷缩,保证船体结构不受储罐及低温的损害,保证LNG在储运过程中的安全性和经济性。同时还可以提高低温装置外表面的温度,避免在外表面上结露或结霜,以及人的皮肤与之接触时被“灼伤”,以改善工作条件和防止意外事故的发生。液货舱蒸发率的高低主要取决于外界传入液货舱内的热量,即取决于液舱绝热层的绝热性能。改进液货舱的绝热结构和绝热类型,是降低其蒸发率的重要手段之一。对于采用独立C型液货舱的小型LNG船来说,绝热保温结构比较简单,主要依靠确定敷设在液罐外表面的绝缘保温层的材料以及合理厚度来满足对于蒸发率的严格要求。

1 液货舱蒸发率的影响因素

1)初始充满率。就初始充满率对储罐的日蒸发气体量和蒸发率的影响来说,在计算的储罐压力范围内(0.35~0.75 MPa),存在一个临界初始充满率值(0.7<αc<0.8)。当初始充满率小于αc时,各初始充满率下的储罐日蒸发气体量和蒸发率都随时间的增加而增大;当初始充满率大于αc时,各初始充满率下的储罐日蒸发气体量和蒸发率先随着时间的增加而增大,到了一定时间后又随着时间的增加而减小,且初始充满率越大,蒸发速率递减得越快[1]。

2)保温层导热系数。保温层导热系数越大,环境漏入储罐内的热量越多,蒸发率越高,储罐内的压力上升得越快,所以储罐的密闭储存时间就越短。当储罐的保温层真空失效时,储罐的漏热量达到最大,此时的密闭安全储存时间最短。由此可以看出,储罐保温层的导热系数对蒸发率以及储罐的安全储存时间影响很大。

3)LNG组分。LNG蒸发气体中的主要成分是甲烷和氮气(摩尔含量:甲烷含量85.1%,N2的含量为14.7%,其它组分为0.2%)。所以,影响LNG蒸发气体总量的主要组分是甲烷和氮气。因为氮的沸点温度(0.1 MPa,-190℃)低于LNG的泡点温度(0.1 MPa,-160℃),所以环境的漏热会使氮气优先蒸发。故LNG含氮量越高,储罐压力上升得越快,安全储存时间越短,蒸发率越高。

4)环境温度。环境温度越高,储罐内的初始蒸发率越高、其安全储存时间越短。这是因为传入罐内的热量是温差和保温层导热系数的函数,环境温度增加,使得LNG储罐保温层两侧温差加大,单位时间内漏入的热量增多,所以储罐内蒸发气体量加快,储罐内压力上升速度也加快。这和保温层的品质下降、导热系数增大的影响相同。在现实生产中,冬季的环境温度较低,所以LNG密闭储存的时间较长;夏季因环境温度较高,密闭储存的时间较短。为了安全起见,在设计储罐时,LNG密闭储罐的安全储存时间应按照夏天的环境温度条件进行计算。

2 液货舱热负荷的定性分析

液货舱的热负荷就是指在维持液货舱所必要的低温条件下,来自液货舱外部加入到舱内的热量。它与液化天然气船所处的航区、季节、环境温度、液货舱的绝热结构以及装载的液货量等各种因素有关。所以,它是一个动态的变量,会随着以上各种因素的变化而变化。从定性分析的角度上看,可只考虑一维稳态导热时的传热情况。

外界漏入液货舱热流量的计算过程即是高温流体通过固体壁把热量传给低温流体的过程。这个过程是3个换热环节的组合。这3个串连环节是热流体到液货舱外壁面的复合换热、壁面的导热和液货舱内壁面到冷流体的复合换热。为简化分析,把串连过程的总热阻看作是局部过程热阻叠加。3个串连环节热阻的叠加等于传热过程总热阻。

一般来说,现在绝大多数LNG船采用的都是普通型绝热。从船舶营运的实践来看,该方式能够满足绝热的要求。

2.1 普通型绝热液货舱的热负荷

普通型绝热的液货舱热负荷主要由通过液货舱围护结构渗入的热量、固体构件及支撑结构的漏热和太阳的辐射热三部分构成[2]。

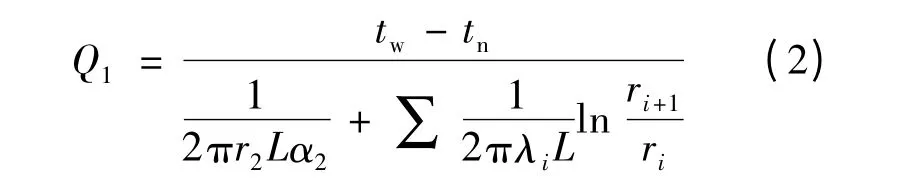

1)通过液货舱围护结构渗入的漏热量计算。在稳定传热的条件下,热量通过绝热层、防潮层等材料以导热的形式进入液货舱内,各层的热流量相等。通常这部分热量约占到整个液货舱热负荷的90%左右。由稳态导热方程可以容易地得到液货舱的圆柱形部分热流量Q1:

式中:tw——液货舱外壁温度;

tn——液货舱内壁温度;

L——液货舱的长度;

λi——各层的导热系数;

α1——液货与液舱内壁之间的对流换热系数;

α2——液舱外壁与空气之间的对流换热系数;

r1——液货舱的内径;

r2——液货舱的外径。

由于液货舱内壁是低温液货与液舱之间的传热,液货的传热系数远大于外壁的空气,因此可以忽略其传热的热阻,则式(1)可以简化为

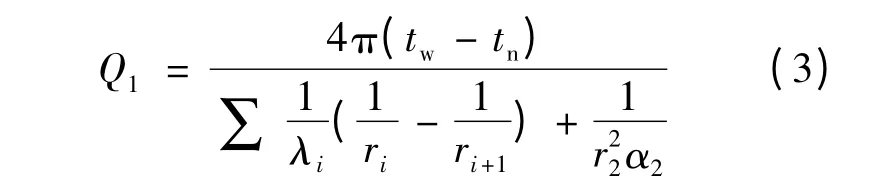

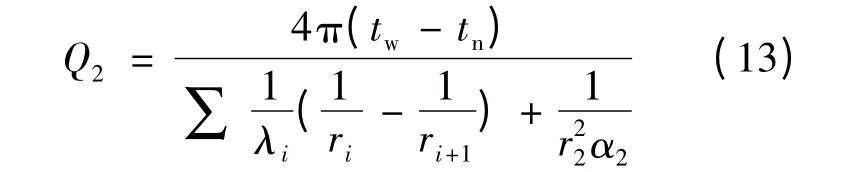

同理可以推导出球形液货舱的热流量为

其中液货舱外壁与环境大气的对流换热系数很难以确定,影响这一参数的因素很多。一般采用经验公式用于计算。由文献可知,液货舱外壁与空气的对流换热系数可以通过式(4)得到。

式中:VS——液化天然气船的服务航速。

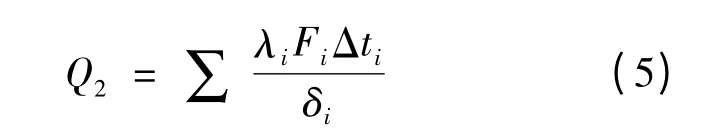

2)通过固体构件及支撑结构的漏热量计算。固体构件主要有与外部装置相连的管路、液货舱与底座的支撑裙连接等。它们一端与低温液货相连,另一端与高温的外壁相连。不同部位的固体构件其导热量的计算温差不尽相同,在计算时可以采取如下的公式。

式中:λi——各固体构件的导热系数;

Fi——各固体构件的导热截面积;

δi——各固体构件的有效导热长度或厚度;

Δti——各固体构件的计算导热温差。

在材料的导热系数随着温度的变化很明显的情况下,即λ=λ(t)时,可以采用下面计算公式。

式中:F——固体构件的平均截面积

L——固体构件的长度;

λm——固体构件在工作温区内的平均导热系数;

t2——固体构件热端的温度;

t1——固体构件冷端的温度。

3)太阳的辐射换热。一般说来,液货舱总是安装在甲板表面上。必然有一部分面积会处于太阳的辐射之下。投射于液货舱外表面的热量,一部分被反射,其余部分由液货舱的外壁表面所吸收,这样使得外壁表面的温度比没有太阳辐射时有所升高,即高于空气的温度。同时,外壁表面所吸收的热量中,也有一部分会散发到空气中去。

根据热量平衡方程,在液货舱的外壁表面应满足如下关系式。

则

式中:Δts——由于太阳辐射引起的液货舱外壁表面温升;

ε——外壁表面材料的吸收系数;

I——太阳总的辐射强度;

k——液货舱的平均传热系数。

则液货舱外壁表面的实际温度为

式中:η——受到太阳照射的外表面积所占的百分比;

t1w——受太阳照射的外表面温度;

t2w——未受太阳照射的外表面温度;则太阳的辐射换热量为:

式中:F2——液货舱外壁受太阳辐射的面积。

2.2 液货舱蒸发率的定义及计算方法

蒸发率ηbor(boi1 off rate)是指在1 d(24 h)内蒸发的低温液体量占液货总质量的百分比[3]。

式中:m1——1 d内蒸发的低温液体的质量;

m——液舱总的液货质量。

蒸发率指标是衡量液货舱绝热性能的重要参数。根据国际海事组织(IMO)的标准,对于一艘125 000 m3的LNG船其每天蒸发率为0.12%。

在液货舱内部达到稳态时,由热平衡方程可以得到如下公式。

式中:Q——液货舱总的热负荷;

γ——液货在标准大气压下沸点温度所对应的蒸发潜热;

g——液货在24 h内的蒸发量。

则蒸发率的计算公式为

式中:ρ——液体货物的密度;

V——液货舱的舱容。

3 液货舱绝热层厚度计算

在液货舱的设计中,当液货舱的型式选定之后,在对液货舱的绝热层厚度进行设计计算时,液货舱内外壁的厚度就可以根据所选定的绝热材料的传热特性及其机械强度计算得到;而绝热层的厚度则要根据给定货物的蒸发率,通过液货舱的热负荷及传热计算才能求得。

对于液货舱来说,其绝热层厚度的确定非常关键。因为绝热层厚度的大小直接关系到液货舱绝热性能好坏以及船舶建造成本的高低。很显然,过低的绝热层厚度会使液货舱的蒸发率增大,从而使得液货舱的压力和温度升高,并影响船舶正常的装卸作业,如果蒸发气体排放到大气中,一方面造成经济损失,一方面会对航运的安全性造成影响;过大的厚度虽然可以减小外界的漏热量,对维持液货舱的低温有利。但是不可避免地占去船舶吨位和舱容,并且增加了船舶建造的成本,也不利于船舶营运的经济性。

3.1 设计思路

首先根据液化天然气船的航速来计算液货舱外表面的放热系数;由给定的液货蒸发率、液货舱的舱容、液货的密度和蒸发潜热可计算出液货舱的热负荷;根据液货舱内外壁的温度、表面积参数以及太阳辐射强度、液舱外表面黑度等参数计算出其平均传热系数;绝热层的厚度则可以通过各层材料的导热系数、内外壁材料的厚度以及给定的液货舱形状和几何尺寸,再加上已经计算出来的液货舱平均传热系数来加以确定。

3.2 液货舱绝热层导热量的计算

1)对于C型液货舱圆柱段导热量的计算。因为可以将C型液货舱分为圆柱段和圆球段,对于圆柱段舱壁可以等效为多层圆筒壁计算,其导热量为

2)对于C型液货舱圆球段导热量的计算。对于圆球段舱壁可以等效为多层球壁计算,其导热量为

3)鞍座支撑结构的漏热量计算。将鞍座处理成两块平板计算漏热。

式中:L2——鞍座的等效长度;

A2——横截面积;

λ3——鞍座材料在温度范围为t1到t2之间时的平均热导率。

4)气室漏热量计算。气室可以等效为圆筒结构,故可以用式(1)进行近似计算得到Q4。

5)总漏热量计算。

4 实船液货舱绝缘层厚度计算及验证

以国内船厂建造的某小型LNG船C型独立液货舱为计算模型,对C型单圆筒型LNG储罐进行了模型简化,初步建立了最简单的计算模型及边界条件,以此为基础考虑更多的传热因素进行更加深入细致的建模、分析、计算,最终使计算值与实际测试值误差尽可能小,使计算结果能够为工程生产实践提供技术参考。绝热层厚度设计的基本思路是先假定一个绝缘层厚度,然后通过计算四部分主要的漏热量之和,利用式(9)计算日蒸发率,校核是否满足0.3%,所以本文采用逐步逼近取最优值的方法进行绝缘层材料及厚度的选取。

4.1 液货罐基本参数

液货罐型式,独立C型液货罐;

圆柱段长度,23.8 m;

液货罐舱数,2个;

液货罐体的内径,ri=5.7 m;

液货罐的容积,V=3 200 m3;

液货罐内表面积,S=1260.66 m2;

液货罐圆柱段面积,S1=852.38 m2;

液货罐球形面积,S2=408.28 m2。

4.2 边界条件

区别于球形液货舱,C型独立液货舱不设次屏壁,支撑结构(裙带板)设置较少,导热量没有球形液货舱那么大,而且罐体突出于甲板部分不直接暴露在太阳辐射下,这部分的辐射换热可以忽略。故C型独立液货舱的传热量主要是通过液货舱围护结构渗入的漏热量。

初步计算假定如下。

1)液货舱初始充满率为100%,不考虑液舱内气体和液体分别传热。

2)由于液货舱内壁与液货直接接触,温差较小,故不考虑这部分对流换热,只计入液货舱外壁与大气的对流换热。

3)在某一特定的工况下,太阳的照射和大气的温度恒定,不会随时间和地点的变化而变化。不计入海水通过船体结构与液货舱的传热量。

4)对液货舱体而言,各部分的厚度均匀,忽略局部的厚度变化。

5)液货舱的容积不随温度的变化而变化,即V为定值。

6)液货舱各层材料均为各向同性,即材料的导热系数不随温度变化而变化。

7)传热只按一维稳态径向传导,不考虑轴向的温度梯度。

8)不考虑液货舱内部压力、LNG组分对于传热的影响。

4.3 总漏热量计算

计入支座、气室漏热及充满总漏热量计算率影响。

绝热材料为硬质聚氨酯泡沫,其导热系数为λ2=0.019 W/(m·℃);平均厚度为c=0.28 m。

罐体钢板厚度为a=0.03 m;罐体钢板导热系数为λ1=15 W/(m·℃);最外层是厚度为1 mm的金属薄膜(忽略不计)。

外层金属薄膜主要是起阻挡蒸气以及保护、固定绝热材料的作用,其热阻极小,可以忽略。

己知液货罐内壁的温度为tn=-163℃。

按照IMO规范,液货罐外大气气温取tw=45℃。

蒸发潜热取γ=511 kJ/kg。

甲烷在-163℃温度时所对应的密度取ρ=418.6 kg/m3。

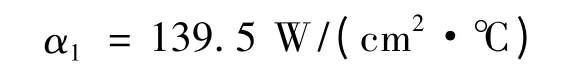

该船的服务航速为Vs=15 kn,Vs=15×1.825/3 600=7.60,m/s,则液货罐外表面与空气的换热系数由式(4)得到

α2=1.163(2+10=34.4 W/(cm2·℃)

LNG与罐体钢板的对流换热系数

通过外界传给液货罐的热量由以下几个部分构成。

1)液货罐圆柱段及其保温层漏热量:

Q1=12 355.44 W。

2)液货罐圆柱段及其保温层漏热量:

Q2=6 092.51 W。

3)鞍座及支撑结构的漏热量:Q3=5 455.09 W。

4)气室的漏热量:Q4=82.39 W。

因此,计入鞍座漏热、气室漏热以及充满率影响后的总漏热量为

Q=Q1+Q2+Q3+Q4=23 738.31 W

4.4 液货舱蒸发率计算

根据上述计算结果,由式(9)可以求得液货罐的日蒸发率为

故液货罐绝热层厚度为0.28 m,刚好满足设计要求,为保温层厚度临界值。

实际设计中是通过更改绝缘层厚度来计算出蒸发率,直到满足设计要求,即低于0.3%/d为止。

5 结论

经过实际的小型LNG运输船设计、建造及运营实践检验,本文的液货舱传热分析及绝热层厚度设计计算方法合理可靠,能够满足工程设计需要,可以供小型LNG船的绝缘层设计选型及相关研究参考。

由于实际的C型液货舱的传热分析需要考虑的因素比较多,以上计算的模型做了很多假定,传热量的计算只计及了最主要的部分,还有很多因素都未考虑。为了与实际值尽可能逼近,下一步将逐步完善考虑因素,进行更加精确的传热量计算。

另外,本次只选取了一种绝热材料,下一步工作将选取更多绝热材料,从保冷性能、建造施工以及经济性上综合考虑绝热材料的选取。

[1]王武昌,李玉星,孙法峰,等.大型LNG储罐内压力及蒸发率的影响因素分析[J].天然气工业,2010(7):87-92.

[2]邱 林.液化天然气船液货舱绝热技术及传热计算分析[D].上海:上海海事大学,2004.

[3]李品友.液化气体海运技术[M].大连:大连海事大学出版,2003.