浅谈高密度绝缘纸板生产工艺的改进

周建华,周克友

(泰州新源电工器材有限公司,江苏 泰州 225300)

高密度绝缘纸板是电阻率高,导电能力低的纸质绝缘材料,是变压器、电抗器等输变电设备油纸复合绝缘结构中最重要的材料之一,其性能和质量直接影响变压器运行的可靠性和使用寿命。

绝缘纸板制造业在电力工业中属于十分专业的行业,全球主要生产绝缘纸板的只有十几个厂家,而国内专业生产厂家生产的绝缘纸板只能用于500kV电压等级及以下的输变电设备,500kV电压等级、直流±200kV以上的变压器用绝缘纸板只能依赖进口。在现行生产工艺中,使用的生产工艺技术是十年前国外的相关工艺技术和设备,生产用水的净化只采用高压过滤,没有对水中重金属离子等导电杂质进行去除,导致绝缘纸板的电导率指标偏高;打浆时采用了重切断、大通过量的方法,纤维的分丝帚化程度不好,湿法抄造时细小纤维少,架桥作用不强。采用的固定真空度抽吸的方法,真空度不能适应湿纸水分波动。最终体现在产品的机械性能和电气性能上不能满足变压器使用要求。

随着国家超、特高压大型变压器的发展,对绝缘纸板的需求量越来越大,对其性能和质量要求也越来越高,特别是对高密度绝缘纸板(生产工艺流程图1)的电气性能(如电导率、灰分)、机械性能(如抗张强度、压缩性)提出了更高的要求。

针对上述问题,泰州新源电工作为生产纸质绝缘材料的专业厂家,从生产工艺和生产设备等方面进行了改进。

图1 高密度绝缘纸板产生工艺流程

1 净化生产用水以改善其电导率

高密度绝缘纸板是用优质的未漂硫酸盐针叶木浆为原料,在木浆中加水进行打浆、抄造、压制成型。整个生产流程中不加其他物质,水是高密度绝缘纸板生产过程中的唯一介质,在生产过程中,对浆料的稀释、处理都需要水的掺和,其使用量是木浆原料的几十倍,甚至是上百倍,生产1吨干纸板约需50吨水。所以生产用水纯净度的好与差决定了绝缘纸板电气性能和电导率的指标。

现在国内生产绝缘纸板的企业,纸板的生产用水都是直接使用城市自来水,经过双管高压水过滤器对水进行净化,但城市自来水取源于河水、长江水,水中矿物质成分复杂,氯含量高,受汛期影响水中离子组成及组份多变,水的净化程度不是十分理想。经反复试验、比较,我们把城市自来水,经过一套水净化系统净化后,用来生产绝缘纸板。

纯水净化工艺路线:

图2 纯净水工艺路线

纯水净化主要是利用反渗透原理,除去水中的盐、有机物和细菌,截留99%的水污染物。反渗透采用进口膜元件,利用反渗透膜的半渗透,即只透过水,不透过盐的原理,外加高压克服水中淡水透过膜后浓缩成盐水的渗透压,将水“挤过”膜,脱除原水中的盐分,可使渗透水的脱盐率达到99%以上,有效去除水中杂质,降低了水中导电离子。

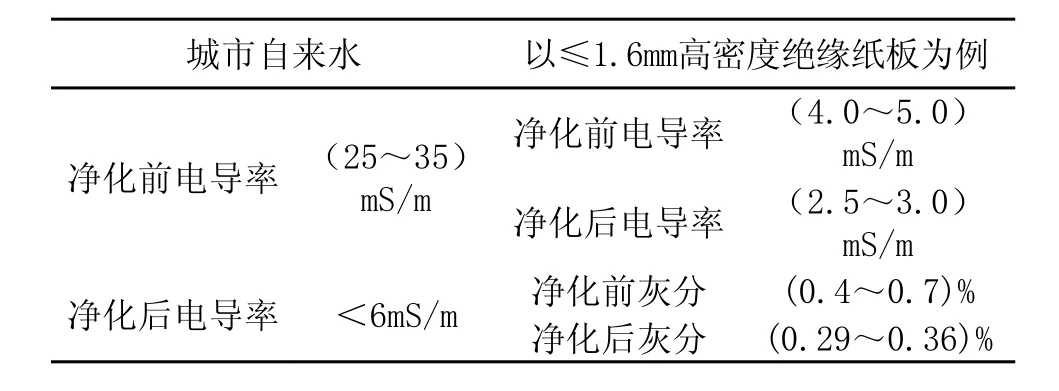

经过对高密度绝缘纸板的性能检测,用纯水装置处理后的净化水作为生产用水生产的高密度绝缘纸板,其电导率和灰分得到明显改善。纯水净化效果见表1。

表1 生产用水净化对比表

2 选用新型磨片以提高绝缘纸板的性能

纸成于浆,良好的浆料是抄造高密度绝缘纸板的根本保证。打浆是纸浆纤维通过两个作相对运动的机械元件(如盘磨机的两个磨盘)的微小间隙时机械元件表面的齿纹对纤维的直接作用,以及纤维与纤维之间的内摩擦作用,结果使纤维束分解、单根纤维横断、纵裂、分丝、帚化直至细纤维化的过程。在这一过程中以上这些作用是同时发生的。其中打浆元件磨片齿型的布置不同,分丝帚化程度不同,打浆的效果就不一样,成浆质量也不一样。

磨盘齿形包括齿宽、槽宽、齿高关键指标,槽宽要依据处理的纤维种类、打浆强度的不同来确定,对于长纤维浆,由于纤维长度比较长,槽宽可选择纤维长度的2-3倍[1]。齿高影响浆料在磨区的通过量和磨片的使用寿命。齿高过高,不利于浆料在打浆时挤至两磨片之间,降低了纤维之间的摩擦作用,影响打浆质量;齿高过低,磨片的使用寿命短,不经济。合理的齿宽、槽宽和齿高,有利于打浆的内摩擦效应和浆料适中的通过量。

在我公司的高密度纸板生产流程中采用了2台盘磨进行打浆。选用的双盘磨磨片齿形为:出浆侧齿宽3.5mm、槽宽6.2mm、齿高7.1mm;进浆侧齿宽4.3mm、槽宽5.5mm、齿高8.1mm。经过实际生产运行后,我们发现此种形状的磨片槽宽较宽、深,在打浆时通过量大,磨盘的“泵出”能力强,沟槽内浆料得不到充分打浆,使磨浆质量不均匀,甚至有生浆产生,同时在打浆时两个磨片之间的纤维少或几乎没有,形成对单个纤维的作用力小,纤维相互挤压小,分丝帚化程度不够,成纸时纤维交织不好,形成的湿纸坯的湿强度不高,导致纸板层间结合率、抗张强度等指标在标准的边缘。

我们对盘磨的磨片重新选型,经过对磨片齿形的反复研究,结合未漂硫酸针叶木浆纤维长的特点,选用了齿宽和槽宽相对窄、齿高相对低的盘磨磨片。该磨片出浆侧齿宽2.7mm、槽宽3.6mm、齿高6.3mm;进浆侧齿宽3.1mm、槽宽4.1mm、齿高7.0mm。此磨片齿形比原来的磨片齿形适当增强了对纤维的切断,成浆纤维达到我们工艺要求的长度,同时加强了纤维与纤维之间的内摩擦作用,利于纤维束的分解,使单根纤维的横断、纵裂、分丝、帚化直至细纤维化程度有了提高,易使浆料在成纸时形成纤维交织网,提高了湿纸坯的湿强度,使高密度绝缘纸板的层间结合力和抗张强度等性能指标超过国际电工IEC60641-3-31-2008标准[2]中规定,达到预期的效果。

3 真空泵选用变频控制

成浆通过圆网造纸机形成含水量很大的单层湿纸页,湿纸页附着在毛毯上经真空箱抽吸,除去一定量的水,脱离毛毯后的湿纸页一圈圈地缠绕在冷缸上,形成一定厚度的湿纸坯。湿纸在冷缸上缠绕时经过三段托辊挤压,水分被挤出,水分越高湿纸内部纤维的自由度也越高,随着水分的脱出,湿纸内部的纤维也发生z向的位移,增加了湿纸纤维层与层之间的交织,从而增加了纸板的层间结合。但是如果湿纸在经真空箱时由于真空度的问题使湿纸中有过大的水分,在冷缸缠绕时湿纸会产生压花等纸页缺陷。我们使用变频装置控制湿抄部真空泵运行,使其真空度适应湿纸的水分要求,控制湿纸的水份,从而提高纸板的层间结合强度,同时降低20%左右的能耗。

4 利用气浮机,回收细小纤维

一般来讲,造纸原料中的那些通过直径为75μm的圆孔或者纤维筛分仪的200目筛的颗粒,会被看作是细小纤维[3]。纸浆细小纤维是造纸纤维原料的重要组成部分,细小纤维可通过在纤维之间“架桥”增加结合力,对纸张性能有系统性的影响。从纸浆细小纤维形态来看,纤丝状细小纤维可以显著改善纸张的抗张强度。P. A. Moss的研究也表明,细小纤维的加入可以使长纤维级分产生某些弯曲和变形,可以拉近纤维,从而产生更多的结合。细小纤维的存在还可以防止干燥过程造成的纤维反弹和松动[4]。我们选用的硫酸盐木浆细小纤维中纤丝状细小纤维含量高,比较柔顺,对改善纸板强度非常有利。纸页随着硫酸盐浆细小纤维含量上升,抗张指数得到提升。纤丝状细小纤维可以通过三种方式改善纤维结合:(1)比结合强度(类似胶水的作用);(2)纤维交叉部分的键合面积(结合边界的累加);(3)纤维之间的结合数量(拉近纤维)。纸页中细小纤维含量的多少对绝缘纸板强度等性能有显著影响[5]。

但在打浆和流送上网过程中会有大量纤丝状的细小纤维随白水而流失,造成浆料的损失,如处理不妥对环境还会造成影响。在我们生产高密度绝缘纸板的流程中,利用气浮机,回收白水中的细小纤维,并把细小纤维回送到浆料系统中,合理增加浆料中的细小纤维含量,提高湿纸页的强度,从而改善高密度纸板层间结合等物理性能,每吨纸板浆耗由1.09吨下降到1.06吨,废水中SS含量由250mg/L下降到95mg/L。

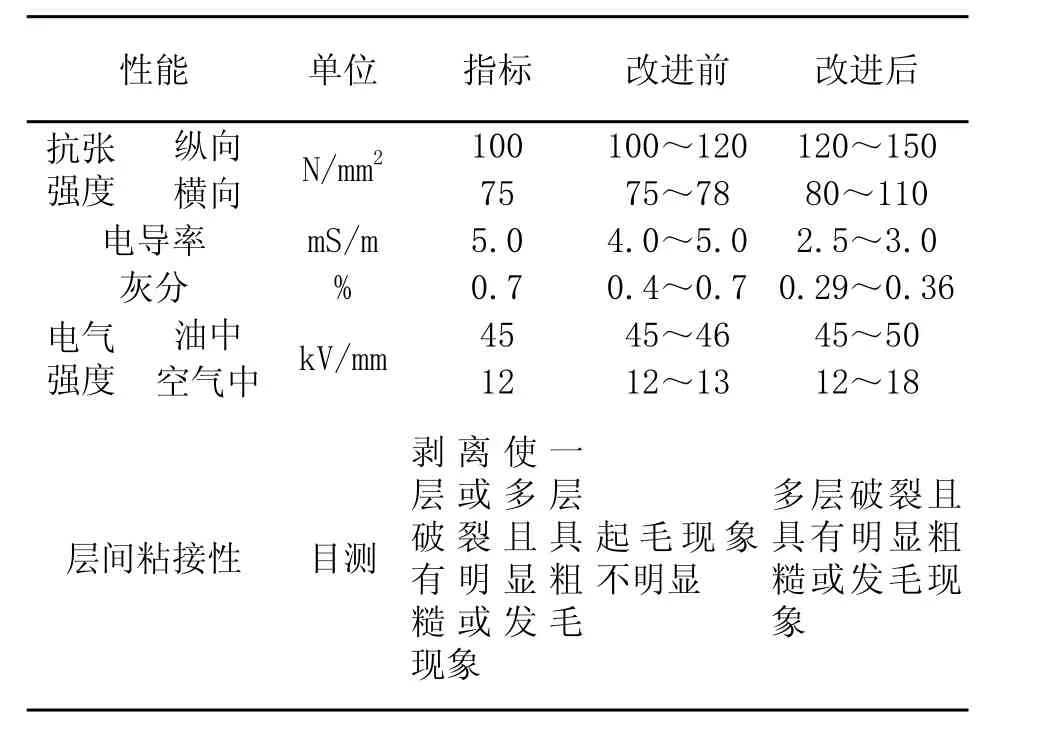

5 改进前、后高密度纸板综合性能对比

表2 性能对比表(以≤1.6mm高密度绝缘纸板为例)

6 结语

通过上述几项工艺改进,我司生产的高密度绝缘纸板质量有了大幅提高,经机械工业电工材料产品质检中心检测,各项性能超过了IEC60641-3-1标准规定的要求,特别是电气性能和机械性能均达到了国际同类产品的水平。并于2009年通过了国家级技术鉴定,产品已用于国家高压、超高压和直流输变电工程中。至此,彻底打破了国内高压超高压变压器用绝缘纸板依赖进口的局面。

[1]朱小林,付永清.中浓磨片设计[J].造纸科学与技术,2003,22(5):48-50.

[2]IEC60641-3-1-2008,电工用压纸板和薄纸板规范[S].

[3]R. S. Seth. The measurement and significance of fines[J].Pulp and Paper Canada,2003,104(2):41-44 .

[4]P. A. Moss,E.Retulainen. The effect of fines on fibre bonding:cross-sectional dimensions of TMP fibres at potential bonding sites[J]. Journal of pulp and paper science,1997,(23):382-388.

[5]J. Sirviö,I.Nurminen. Systematic changes in paperproperties caused by fines [J].Pulp and Paper Canada,2004,105(8):39-42 .