PTA装置搅拌器常见故障分析及改进措施

杜林川

天津津滨石化设备有限公司 天津 300271

PTA装置搅拌器常见故障分析及改进措施

杜林川

天津津滨石化设备有限公司 天津 300271

对搅拌器机械密封泄露、搅拌轴摆动及桨叶变形、轴承或齿轮磨损、减速机漏油等影响PTA装置长周期安全平稳运行的主要问题进行了原因分析,提出了改进措施,提高了设备的长周期运行能力。对于炼化装置同类型设备运行、检修、维护等方面有着借鉴作用。

搅拌器 减速机 机械密封 搅拌轴 轴承

某石化公司精对苯二甲酸(PTA)装置由日本三井造船工程公司引进,采用日本三井化学公司(MPC)的专利技术:对二甲苯(PX)在185~195℃温度下和1.0~1.2MPa的压力下,经醋酸钴锰及四溴乙烷的催化作用与空气中的氧反应,生成粗对苯二甲酸(CTA),再经过加氢精制最终获得精对苯二甲酸(PTA)。

搅拌器作为PTA装置的重要设备,对浆料中固液介质进行强迫对流并均匀混合,其运行状况的好坏对氧化、结晶等生产工艺的反应效果起着关键作用,同时对减少物料对阀门和管线的堵塞及装置的正常运行具有重要影响。

1 搅拌器结构简介

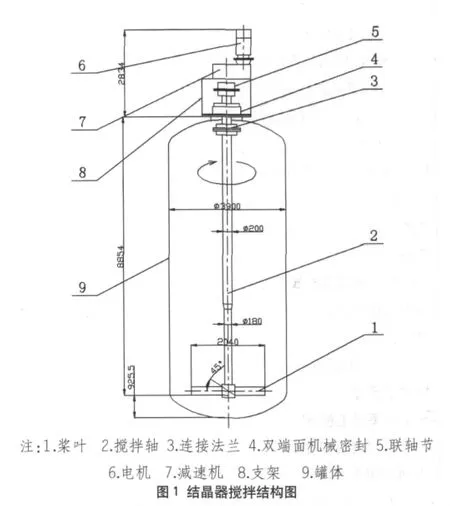

PTA装置搅拌器安装在各氧化或结晶罐顶部,根据浆料的粘度、固体组分的粒度、比重、流体的流动形式等要求的不同,主要有旋桨式、桨式或锚式几种形式,采用单层或双层浆叶。其结构上由齿轮减速器、机械密封箱体组件、搅拌轴、浆叶及底座轴承(或支撑)组成(见图1)。其中部分机体无底部轴承或支撑,而采用悬臂结构。材料方面,浆叶、轴及内件等零部件由于长期浸没在反应物料中,需根据介质要求选用材质,通常为钛、316L或304L等。

2 常见故障及原因分析

由于搅拌器部件组成较多,液体在罐体内作切向和径向的涡旋运动,总体流动较复杂,同时PTA装置物料组分及粘度时常发生变化,工况条件较差,因此是PTA装置中最易发生故障的设备之一。根据10余年来对PTA装置维护的经验,因搅拌器而影响装置“安稳长满优”运行的常见故障有以下几个方面:

2.1 机械密封泄露

搅拌器用的双端面机械密封罐侧发生泄漏时,密封腔高压冲洗液将漏入罐内,造成介质组份发生变化,不能满足工艺要求;大气侧泄漏时,高压冲洗液无法保压,严重时罐内介质产生外漏,特别是TA单元醋酸等有害物料泄露时对环境影响很大,同时产生较大安全隐患。机械密封泄露的主要原因为:

(1)PTA装置中压搅拌器机械密封工作压力为2.6~6.4MPa(表压),多使用载荷系数K<1的平衡型双端面机械密封,故压力的变化一般不会引起端面比压的较大变化。但由于介质压力产生的轴向力会使碳石墨静环发生轴向机械变形,将静环与静环座间微观上的波峰和波谷传递到密封接触面之间,使动、静环之间产生微小间隙,进而引起密封泄漏。

(2)部分备件密封面平面度超标、动静环或O型环的尺寸偏差或硬质合金镶嵌工艺不达标等造成动静环摩擦副、轴套与轴、动环与轴套、静环与静环座之间各密封点或硬质合金镶嵌处出现泄漏。

(3)搅拌轴摆动过大等其它故障,造成密封弹性补偿元件追随性不足,甚至造成动静环机械性碎裂。

(4)压缩量不当、装配误差等常见原因导致的机械密封泄漏。

2.2 搅拌轴摆动幅度大,桨叶变形、磨损或脱落

这类故障发生时会使浆料混合不充分,结晶粒度分布不均,物料结块导致出料不畅,加速了底部轴承或支撑的磨损,甚至击穿罐体钛材衬里,导致搅拌器不能正常连续运转,影响整个装置的生产,同时可能间接造成减速机轴封漏油或机械密封泄露。这种情况产生的主要原因为:

(1)搅拌器超负荷运行。例如某PTA单元结晶装置原设计负荷为125t/h,经两次扩容改造后实际进料负荷为165t/h。由于绝大部分搅拌器机体并未做相应改造,实际负荷为原设计负荷的1.32倍,因而浆料对搅拌轴和桨叶造成长期较大的冲击,使其发生弯曲、变形。

(2)工艺和负荷系统调整过快,罐内物料急进急出,造成液位波动严重。不均匀湍流造成搅拌器负荷变化较大,导致轴摆动大,造成搅拌轴、浆叶变形或损坏。

(3)设备结构设计不合理,搅拌轴或桨叶刚度不足产生过大挠度。严重时使搅拌轴脱出下部滑动轴承形成悬臂,或使桨叶扭曲变形,旋转流道和所受反力发生变化,产生剧烈摆动,甚至脱落。

(4)工艺介质腐蚀是PTA装置的主要问题,腐蚀介质主要为高温醋酸、溴离子、氯离子等,对浆叶及搅拌轴形成腐蚀,降低了零部件的刚度和强度,使其磨损、变形等损坏加速。

(5)由于上游设备故障或管道改造未清理干净等原因使管路中硬质异物进入罐体,对桨叶或搅拌轴产生撞击,造成磨损或变形。

2.3 齿轮减速机轴承或齿轮损坏

轴承或齿轮损坏后造成减速机传动精度降低,振动增大、温度升高,甚至发生抱轴,使减速机严重损坏,搅拌器停机。这种情况产生的主要原因为:

(1)部分型号减速机二级齿轮上部轴承为带防尘盖轴承,出厂时预先添加油脂后自行润滑。但长期在温度较高、负荷较大情况下运行,润滑脂流失,导致轴承损坏。

(2)部分减速机位于罐体底部,罐体密封泄漏时造成减速机进水,润滑油乳化,对轴承及齿轮不能起到润滑的作用,造成减速机损坏严重。

(3)运行周期过长,未及时维护检修。

(4)润滑管理不当,润滑油变质、乳化、存在杂质、油位过低或假油位等。

2.4 齿轮减速机漏油

齿轮减速机漏油不仅污染设备本体,影响设备外观,使设备无法达到完好标准,还会造成更严重的后果:由于齿轮箱缺油,可能导致齿轮磨损或轴承损坏,增加了设备损坏的几率,甚至会造成整个减速箱报废。这种情况产生的主要原因为:

(1)部分备件安装油封部位的轴或轴套表面加工粗糙,光洁度不够,或耐磨层硬度不足,磨损严重,加速了油封的磨损。

(2)减速机箱体 O型环或胶垫老化、尺寸偏差大,造成检修装配时无法安装到位。

(3)油封老化,局部出现龟裂。

(4)中分面、视镜等密封面清理不测底,存在油污脏物影响密封效果。

(5)搅拌轴摆动过大等其它故障,造成油封处产生磨损。

3 改进措施

3.1 防止机械密封泄露措施

(1)采用创新的安装工艺,利用碳石墨静环与钢制静环座材质上的硬度差,通过两者对研消除间隙,进而达到严密贴合的效果,避免碳石墨静环产生机械变形,从而避免密封泄露;

(2)利用光干涉法确认机械密封动、静环平面度符合技术要求(干涉条纹数不大于3条,即平面度不大于0.9μm),对密封件尺寸及技术要求进行复测,避免备件问题造成泄露;

(3)及时处理和消除其它故障,避免对机械密封造成损坏;

(4)严格安装工艺,合理确定弹簧压缩量等技术参数,提高安装质量。

3.2 防止搅拌轴摆动及桨叶磨损措施

(1)强化工艺操作参数的控制管理,防止超温、超压和超负荷运行的情况发生,必要时根据运转实际负荷对搅拌器进行改造;

(2)制定平稳负荷调整的措施,按规定曲线提降负荷,严格控制工艺进出料速率,避免负荷的波动对搅拌器的损坏。加强DCS监盘,随时掌握搅拌器运行电流的变化及工艺负荷的变化,以防罐内物料发生沉积和结块,进而对桨叶及搅拌轴产生冲击,增加搅拌器运行的平稳程度;

(3)核算轴径设计尺寸,测量直线度和跳动并做调直处理,对设计不合理的零部件适当加大直径或厚度,增加刚度;

(4)零部件选用合理材质,控制罐内腐蚀离子在设计范围内,定期进行检查监测,掌握零部件腐蚀情况,必要时及时更新;

(5)施工后及运行中定期清理滤网及管路,防止异物进入。

3.3 避免轴承或齿轮损坏措施

(1)将防尘轴承内普通润滑脂改为高温特殊润滑脂,避免油脂流失,解决由于轴承缺少润滑脂而导致轴承损坏的问题;

(2)对填料密封进行日常紧固和定期更换,并在密封及减速机间加装挡水甩环,避免物料流入减速机;

(3)按照轴承、齿轮运行寿命合理制定检修计划,定期维护建检修;

(4)加强润滑管理,做好“五定”(定时、定点、定人、定质、定量)和“三级过滤”,定期监控润滑油质、油位等。

3.4 防止漏油措施

(1)加强垫片、轴封和轴套等备品备件的复验工作,不仅核查尺寸,还要检查外观,确保达到精度要求。对发现有问题的备件坚决不用到机器上,把故障隐患解决在装配前;

(2)弹性密封件选材合理,检修时及时更换,消除漏点及设备运行中的不安全隐患;

(3)对减速器箱体及各个密封面进行彻底地清洗,保证各个装配部位的洁净,提高整机的安装精度;

(4)及时处理相关故障,以减小对减速机轴封的影响。

3.5 综合管理方面

搅拌器的故障往往不是孤立发生的,各问题间存在着互为因果的关系及许多共性的原因,这就要求在故障预防方面要统筹考虑,综合治理,主要措施有:

(1)加强搅拌器的备品备件管理,特别是设计选型、技术谈判、入厂检验及安装前复核等前期管理,尤其要对轴承、机械密封、油封等备件的尺寸、技术控制指标进行检查,保证更换备件的完好,适应长周期运行的要求;

(2)强化检修维护的过程控制管理,做好中间验收和质量评定,保证每道装配工序的精度,保证检修质量,降低故障率;

(3)加强巡检管理,提高巡检质量。定时观察减速机的油位和油质,用听诊器监听减速机内运行声音,及时消除跑冒滴露和故障隐患,防止故障劣化;

(4)利用装置定期计划停车机会,对搅拌器的搅拌轴、桨叶、减速机轴承、齿轮、机械密封和油封等零部件进行定期检查和维护,对各运转部位做到应修必修,修必修好,不留死角。

以上是笔者对PTA装置搅拌器运行10余年的经验总结,其中叙述的搅拌器故障分析和改进措施在实践中经过认真落实,极大地提高了设备的长周期运行能力,使我们维护的PTA装置正在由三年一修向四年一修过渡。在今后的工作中,我们还将续探索和总结,最大限度地发挥设备最大效率,使其达到长周期、满负荷、安全运行的管理目标。

1 陈德才.崔德容.机械密封设计制造与应用[M]北京:机械工业出版社,1993

2 成大先.机械设计手册.北京:化学工业出版社,2008

TE682

B

1672-9323(2013)01-0091-03

2012-11-11)