自动化焊接技术在大型不锈钢储罐中的全面应用

蒋激扬

上海市安装工程有限公司 上海 201512

自动化焊接技术在大型不锈钢储罐中的全面应用

蒋激扬

上海市安装工程有限公司 上海 201512

通过工程实例介绍了自动化焊接技术在大型不锈钢储罐建设中的应用情况。

自动化焊接 立焊 大型不锈钢储罐

储罐的类型非常多,但在各类储罐的建造中,特别是在大型储罐中应用最广的材料基本上是碳钢和低合金钢。虽然 304(0Cr18Ni9)不锈钢在石油化工等领域已被广泛应用,大型储罐中材质全部为不锈钢的所占比例较小,在安装时所采用的焊接方法基本上是手工焊焊接。2011年在安徽华谊30万t/a醋酸乙酯项目V19104A/B、V19105A/B/C不锈钢储罐制作安装工程中,我公司首次全部采用了自动化的焊接方法(特别是立焊位置),最终达到质量好、成本低、效率高的目的,得到了有关方面的高度赞扬及一致好评。

1 工程概况

由上海工程化学设计院有限公司设计,上海市安装工程有限公司制作安装的安徽华谊化工有限公司30万t/a醋酸乙酯项目中5台不锈钢常压储罐,其中2台为10000m3醋酸储罐,3台为5000m3醋酸乙酯储罐。

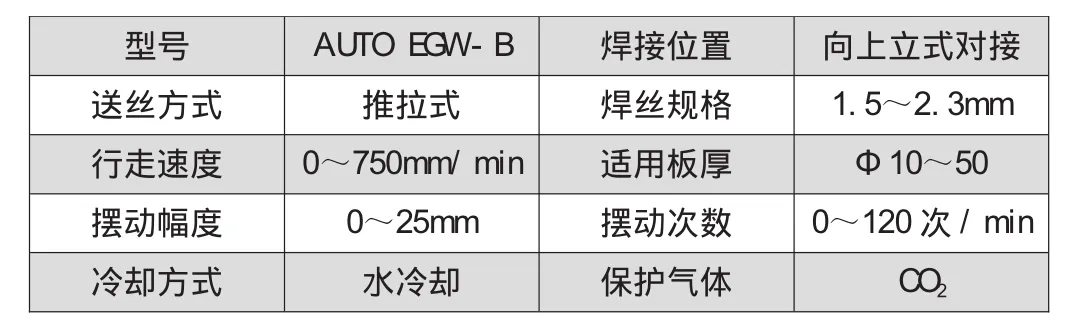

储罐组装采用液压提升倒装法施工。储罐底板及壁板横(环)缝焊接采用埋弧自动焊;储罐壁板立(纵)缝采用CO2自动立焊焊接。

表1 10000m3内浮顶醋酸储罐

表2 5000m3内浮顶醋酸乙脂储罐

1.1 储罐部分主要技术参数

1.2 母材、焊接材料及方法

(1) 母材材质:0Cr18Ni9;

(2)壁板坡口形式主要是V与X型,与其它储罐基本相同;

(3)焊接材料及焊接方法(见表3)。

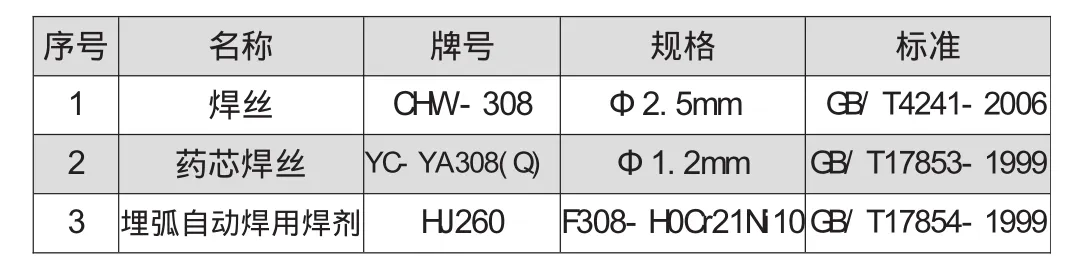

表3 焊接材料和焊接方法

2 底板焊接

2.1 焊接前首先检查组装质量

清除坡口及坡口两侧20mm范围内的污染物,并应充分干燥。根据施工方案进行定位焊及工卡具的焊接,由合格焊工进行焊接。每段定位焊缝的长度对于底板只需点焊即可,底板其它部分用工卡具临时固定,埋弧焊自动底板焊接顺序如下图1。

2.2 选择合适焊接工艺参数及焊接顺序

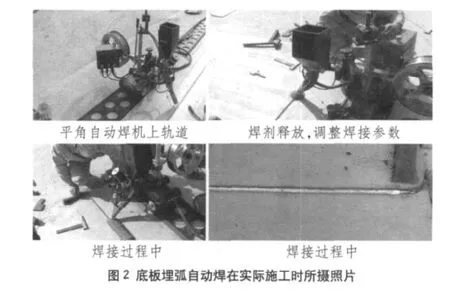

保证焊接质量的关键是选择合适焊接工艺参数及焊接顺序。首先根据底板实际情况来安排版图并由外而内进行铺设。焊接时严格按照焊接工艺参数及焊接顺序,原则上是对称均布,从中间向外,分段退焊。从中幅板的横向短焊缝先开始焊接,后焊中幅板的纵向长焊缝。长焊缝由中心向外对称均布,由2台平/角自动焊机采用分段倒退法由中心向外进行焊接。如采用一般焊条电弧焊,分段退焊长度以1.5~2m为宜;而埋弧自动焊,分段退焊长度以3~5m左右为佳。焊接参数应基本一致,以减小焊接变形,必要时可采用刚性固定法来控制变形。

如在10000m3储罐焊接时由于底板厚度为8mm,焊接二道,电流为300~320A;电压为28~30V;焊接速度为1.0~1.4(备注:1.2的速度为800mm/m in);而5000m3储罐焊接时由于底板厚度为6mm,直接焊一道即可,电流、电压与10000m3焊接参数较为接近,速度放慢,以保证焊缝宽度与高度。

由于不锈钢对于焊接线能量要求比较严格,一般情况下埋弧自动焊电流大,但我们通过控制焊接速度与焊接电流的关系,完全可以把焊接线能量控制在合适范围内。实践证明,采取合理的工艺措施后,底板变形控制非常好,焊缝成型美观。储罐底板焊完后,对五台储罐(五台不锈钢储罐底板焊缝长度共为2150m)其局部凹凸变形量检查共为:554个点,最大值为25mm(规范规定为不大于50mm),完全符合设计及规范要求。充水试验前后对焊缝两次真空试验、两次渗透检测均全部合格,合格率达到100%。实际施工时的焊接参数见表3。

3 罐壁立(纵)向焊缝焊接的焊接

目前不锈钢储罐施工在立焊位置施焊一般采用焊条电弧焊,而气电立焊一次成型能用于碳钢储罐但不适用于不锈钢储罐。由于人工焊接对焊工技能要求相对较高,而且焊接质量不够稳定,我们在立焊时大胆采用了CO2气体保护焊,自下向上自动焊接。在焊接时我们利用自动焊的特点,考虑到不锈钢材质对线能量的要求,选择了合适的焊接参数,采用了分层焊接来控制焊接时的热输入,既大大提高了焊接速度,也能保证焊接质量。

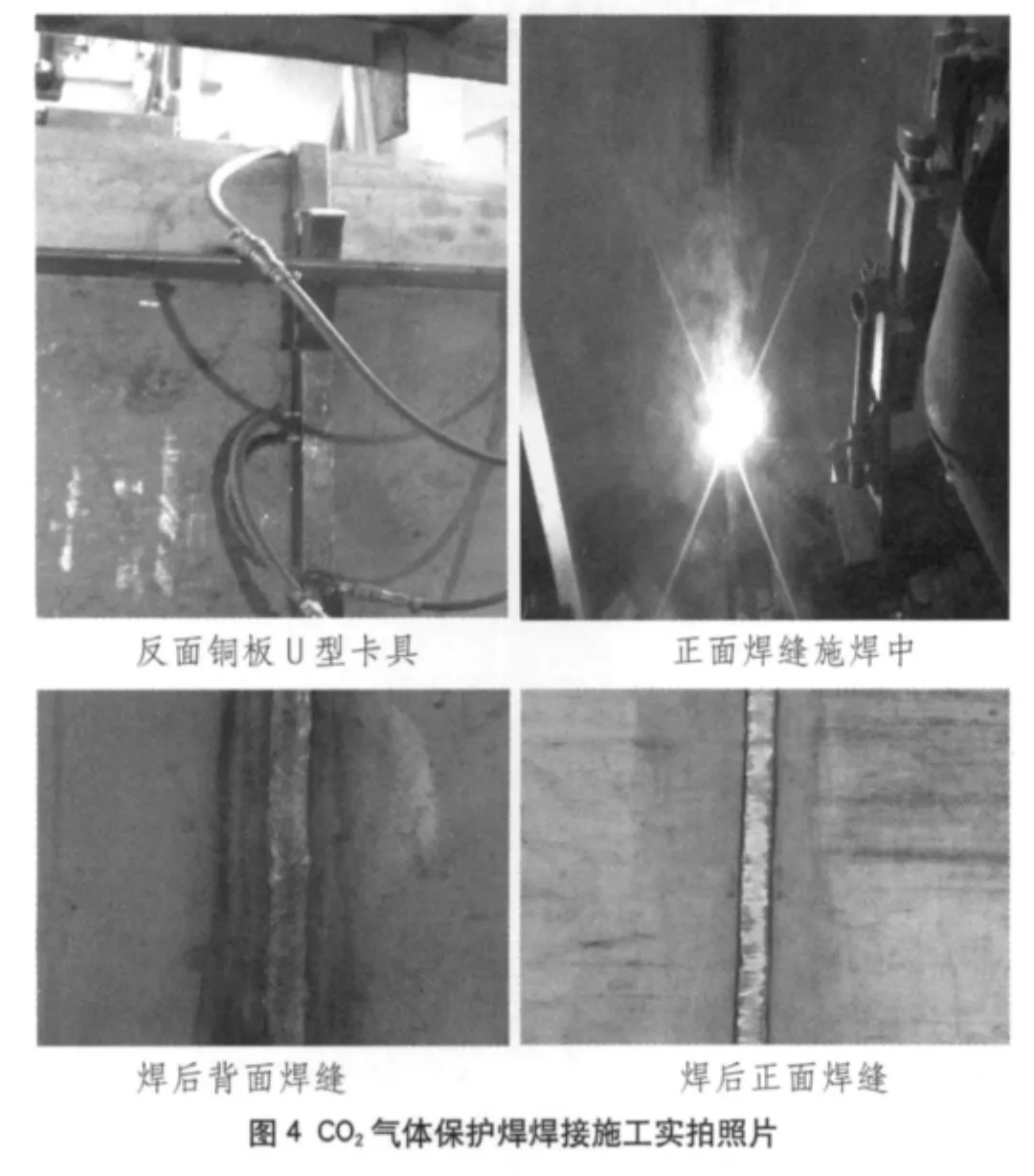

罐壁的焊接,首先焊立(纵)向焊缝,后焊环(横)向焊缝。当焊完相邻两圈壁板的立(纵)向焊缝后,再焊环(横)向焊缝。立(纵)缝对口采用工卡具,对口间隙控制在3~4mm左右,内侧用空心铜板铺设,空心铜板采用U型卡具固定后注满循环冷却水,既保证焊缝反面成型,又能起到防止变形作用。

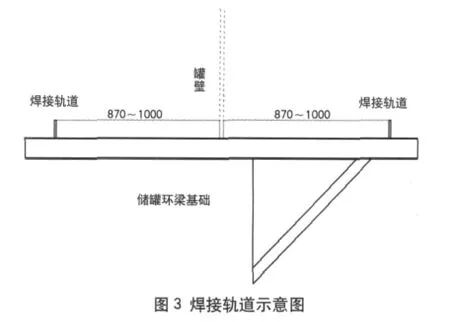

为了保证焊接设备的行走,对于倒装储罐在罐壁焊接时必须先进行自动焊轨道铺设,见图3。

表3 实际施工时的焊接参数(包括立、横焊位置焊缝)

用长度为2000mm的14槽钢,每隔1000mm左右,在整个圆周内均布,为横、立缝自动焊机轨道架设做基础。伸出储罐基础部分的槽钢下部用角钢支撑。槽钢与底板接触部分用不锈钢垫板衬垫,误差控制在±2mm以内。轨道的水平误差大小将直接影响自动焊的焊接质量。

表4 焊接时的部分参数

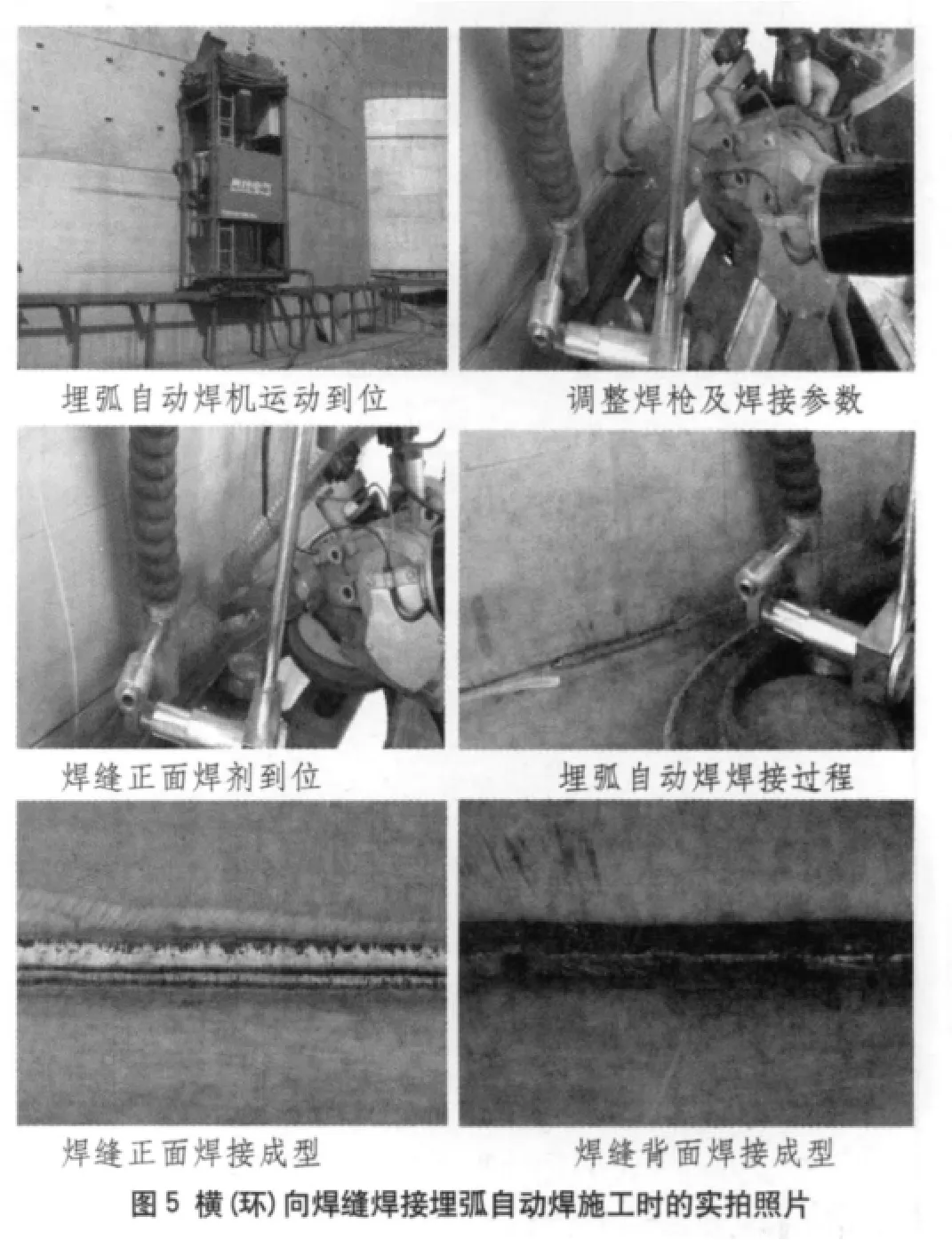

4 罐壁横(环)向焊缝的焊接

横(环)向焊缝焊接采用埋弧自动焊。

当立(纵)向焊缝焊接完成后,上下两圈圈壁板组装,垂直度允许偏差不大于3mm,相邻两壁板上口水平允许偏差2mm以内,焊缝间隙在2~3mm之间,其目的是保证埋弧自动焊反面焊透成型。焊接前在储罐内侧焊缝处进行焊剂铺设,在两圈相邻圈板的下面一圈圈板内侧上端离坡口30mm处点焊一圈与罐壁成45°~75°的100mm*4mm的衬垫(与罐壁材质同),然后倒入烘焙过的焊剂HJ260直至完全覆盖坡口。焊丝应始终处于焊剂保护中,以确保焊接的成型和焊接质量。在焊焊接过程中,由于各圈圈板的厚度不同,每道(层)的焊接参数有所不同。要及时调整焊接参数及焊剂流量等。环缝焊接也同样采用分段退焊法,由于埋弧自动焊的焊接速度较快,所以埋弧自动焊退焊长度一般比焊条电弧焊退焊长度大3~4倍。

5 焊接质量与效率

5.1 检验结果

储罐本体焊缝经RT检测后,拍片总数为 563张,其中仅有5张返修片,一次合格率为99.1%。检查数据结果显示,5台不锈钢储罐的焊后几何尺寸检查均符合设计及规范要求。

5.2 生产效率

不锈钢自动焊与焊条电弧焊的比较:以2台10000m3为例,储罐直径30.4m;周长约95.5m。每圈环缝焊接,按常规手工焊需要安排10~12名焊工;而采用四台自动焊机焊接,每台自动焊机只需安排一名焊工(共4名)。同等施焊条件下,自动焊功效是焊条电弧焊的3~4倍。

5.3 焊接质量

埋弧自动焊焊接只要措施得当,焊接工艺参数选择正确,焊缝出现焊接缺陷的可能性就会大大降低。由于埋弧自动焊有焊剂保护,CO2气体保护电弧燃烧稳定,基本无飞溅。在焊剂、CO2气体的保护下,焊缝成型均匀美观。

TG47

B

1672-9323(2013)01-0071-03

2013-01-05)