APAX5520CE控制器在船舶油水分离器中的应用

张国庆,董国保,刘吉军

(海军潜艇学院,山东青岛 266042)

0 引言

船用电动空气压缩机带有四级空气冷却器,在各空气冷却器后,均连接有一个油水分离器,该油水分离器可将高压空气中混杂的蒸气冷凝水及滑油与洁净干燥的高压气体进行物理分离。分离后的蒸汽冷凝水与滑油混合形成的乳液状油水混合物不断积聚在油水分离器中,且积聚数量随着系统工作时间的延长而迅速增多。为了能将油水分离器中产生的油水混合物废料及时清除,必须为该油水分离器配置专用的自动化清除控制系统。本文选用新一代APAX系列可编程自动化控制器中的一种紧凑型工控产品——APAX5520CE为核心控制部件,设计并实现了一种船用油水分离器自动吹除控制系统(以下简称为自动吹除系统)。

1 自动吹除系统控制功能与流程设计

1.1 自动吹除系统控制功能设计

自动吹除系统为可长时连续工作的机电一体化控制系统,用于对空压机的四级油水分离器进行周期性自动循环吹除。系统自动吹除循环周期的设定要依据系统油水混合物废料析出速率、系统运行消耗、寿命等多个指标因素综合考虑,不宜过短或过长。同时,由于各级油水分离器的油水混合物废料析出速率差异明显,因此各级油水分离器吹除时间也应相应有所区别。如第一、二级油水分离器由于油水混合物析出速率较快,吹除时间应不低于15 s/循环周期,而第三、四级油水分离器由于油水混合物析出速率较慢,吹除时间可适当减小,但仍不得低于5 s/循环周期。基于上述分析,自动吹除系统应对各级油水分离器的吹除时间实施差异控制,即第一~第四级油水分离器吹除时间可依次设定为20 s/循环周期、15 s/循环周期、10 s/循环周期、5 s/循环周期,系统吹除循环周期可设定为30 min。

1.2 自动吹除系统控制流程设计

自动吹除系统启动后,首先对系统控制、I/O、通信等工控模块的状态进行自检,自检通过后自动转入循环吹除工况。系统在APAX5520CE控制模块的控制下,按照设定的时序、间隔和周期依次自动驱动各个执行机构进行吹除作业。具体控制流程可概括为:某吹除点的执行阀组(由电磁阀和气动阀构成)打开,积聚在油水分离器内的油水混合物通过管路排出。根据系统设定,对该吹除点持续吹除一定时间后,在APAX5520CE控制模块控制下关闭该吹除点的执行阀组,排出管路截止,停止该点的吹除。经过一定的间隔时间后,系统自动打开下一吹除点的执行阀组,执行下一吹除点的吹除作业。当所有吹除点依次完成吹除过程后,系统将在30 min后再次启动,对各吹除点重新进行新一轮的吹除。当参数超限或执行阀组动作失灵时,系统自动终止循环吹除过程,同时在现场和向船舶机舱自动化监测系统发出声光报警信号。

2 自动吹除系统硬件结构[1]

自动吹除系统采用的APAX5520CE控制模块是新一代APAX系列可编程自动化控制器中一种紧凑型工控产品。该产品具有体积小、可靠性高、维护方面等特点。

图1所示是系统硬件结构。系统中的核心控制模块为APAX5520CE,该模块主要由主频为520 MHz的XScale PXA270 CPU、32M Flash ROM、64M SDRAM和1个RS-485串行通信端口、1个USB端口、2个10/100M以太网端口以及1个外置CompactFlash插槽组成。其主频是ADAM系列PAC产品ADAM5510控制模块的10倍。APAX5520CE最多可扩展32个I/O槽,以便安装不同类型的I/O模块,其内置运行的WinCE操作系统,为使用C/C++等高级语言进行程序开发提供了条件。与ADAM5510或PLC类控制器相比,APAX5520CE运算及远程通信能力更强,模拟量点价位低,经济性好。与工控机类似,APAX5520CE也可以连接显示设备,具有便捷的人机交互条件,可实现现场监控、在线检测调试及人工干预等功能。该模块结构更加紧凑,操作系统为准实时操作系统,软硬件抗干扰能力更强,适于机舱环境下运行,可靠性高。

图1 自动吹除控制系统硬件结构

本系统中共选用了4种型号的I/O模块和1种通信适配器模块,分别为:

1)24通道隔离数字量输入模块APAX5040,主要用于控制台各开关、按钮等控制元件和系统执行机构行程限位开关、联锁触点等的状态信号采集与传输。

2)24通道隔离数字量输出模块APAX5046,主要用于驱动控制台各信号灯、报警器工作,同时也用于向系统执行机构(如电磁阀)驱动电路以及系统保护电器等发送控制指令信号。

3)12通道隔离模拟量输入模块APAX5017,主要用于控制台旋钮、系统中各温度、压力、压差、流量的物理参数的模拟信号采集与传输。

4)8通道隔离模拟量输出模块APAX5028,主要用于驱动控制台上的各类仪表。

5)Modbus/TCP通信适配器APAX5070,主要用于通过Modbus/TCP协议实现控制器与机舱自动监测系统的远程通信。

此外,为实现在线监测、参数修改及调试、数据记录与存储的功能,系统还配置有结构紧凑的显示设备、调试设备以及CF存储卡等外围设备。

3 自动吹除系统控制软件

3.1 软件开发方法

首先,为便于程序开发与调试,通常采用PC机在eVC集成开发环境下编写、调试控制应用程序,eVC集成开发环境及源程序的设计与开发过程与采用VC++类似,在此不再赘述。

其次,利用与APAX5520CE工控模块配套的软件开发包,在eVC集成开发环境下对应用程序进行编译连接,生成该模块内置操作系统可支持的可执行程序。最后,使用专用下载工具将编译通过的可执行程序下载到APAX5520CE内,启动该模块后即可在内置WinCE操作系统下直接运行。

3.2 控制程序设计与开发[2]

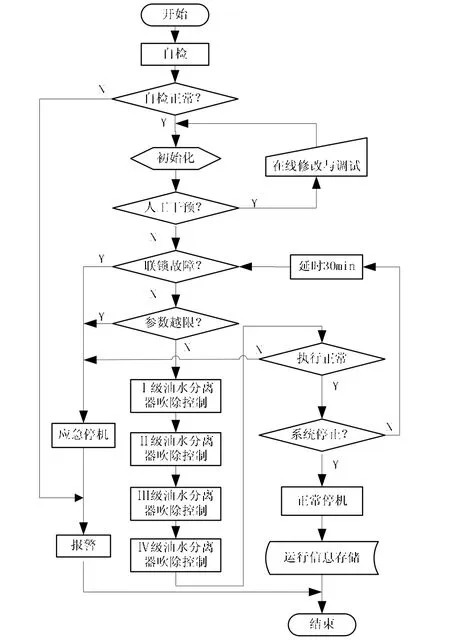

控制程序主要由系统自检、初始化、人工干预、吹除流程控制、故障停机控制、报警与信息存储等功能单元构成,程序流程框图如图2所示。

图2 自动吹除控制系统控制程序流程图

1)系统自检

程序运行后,首先完成系统控制、I/O、通信等工控模块的状态自检,确保系统本身工作正常。

2)初始化

程序首先启动看门狗,确保当由于某种异常原因导致系统陷入死循环后能自动退出,使系统尽快恢复正常,避免系统陷入瘫痪。而后,程序对完成APAX5028等模拟量工控模块的初始化设置。

3)人工干预

在必要的情况下,管理人员可在系统不停机的情况下在线介入,对吹除点、吹除时间、参数报警阈值等可调参数进行实时修改,以便对系统技术状态进行人工干预及适应性调整。

4)吹除流程控制

吹除流程控制是整个控制程序的核心部分,主要用于空压机四级油水分离器内油水混合物的定时、定点吹除。各级油水分离器的吹除控制时序、时间等如前文所述,具体吹除流程参见图2。

5)故障停机控制

当系统出现传感器采集到的温度、压力等参数值超出设定的阈值范围、接收到关联设备发送的联锁信号以及系统执行阀组故障等情况时,控制模块立即发出停机指令,停止系统工作,防止因系统“带病运行”导致出现更大的异常甚至造成重大事故。

6)报警和信息存储

在系统正常停机情况下,程序将开关机时间、运行时间、吹除周期、温度、压力、流量等重要数据信息存储到CF卡内,自动记入系统工作日志。在系统故障应急停机的情况下,不仅对上述信息进行全面准确记录,而且能在现场发出声光报警信号,同时向全船机舱自动化监测系统发送“自动吹除系统故障停机”的报警信息。

4 结束语

使用PAC控制技术不仅可以大大提高油水分离器自动吹除控制系统的自动化程度,降低船员劳动强度,提高油水分离器运行安全性,还可以针对控制模块、传感器系统、执行机构故障以及关联设备(系统)的联锁信号等实现实时检测与诊断、智能化自动应急处置等功能。同时,PAC控制技术的应用,为系统在线监测与运行参数整定提供了有效手段,使得系统的使用和维护更加简便,实现了安全可靠、节能高效的设计目标,更好地适应了船舶自动化的发展要求。

[1] 黄麟, 林叶春, 李大亮. 计算机控制故障监测系统在船舶柴油机中的应用[J]. 船电技术, 2012, (6).

[2] 高鑫, 陆振军. 基于PLC的船舶伙食冷库制冷控制系统的设计[J]. 中国修船, 2013, (1).