生物可溶性合成硅灰石纤维的生产研究

张延大

(大连环球矿产有限公司,辽宁 大连 116110)

传统耐火纤维化学稳定性好,抗液侵蚀力强,其纤维直径较小,在生产使用过程中一旦被人体吸入肺部,需要长时间才能溶解,对人体构成了潜在威胁。国际癌症研究机构(IARC)对各种矿物纤维进行了健康分类,按照规定,传统耐火纤维均属于可能致癌物[1],包括Al2O3-SiO2系耐火材料等。

石棉是一种天然的纤维状硅酸盐类矿物,具有耐火、耐磨、电绝缘、绝热及成本较低等特性,是重要的防火、绝缘和保温材料。但随着应用的深入,国内外逐步认识到石棉纤维对人体健康的不良影响,可以导致胸膜斑肺、肺癌、纤维化、胸膜间皮瘤等疾病。当前,大多数国家尤其是发达国家,都有意向逐步减少甚至禁止石棉的使用[2],全球已经有36个国家禁止使用石棉。硅灰石纤维1997年通过IARC的安全认可,可作为石棉等致癌纤维的替代品[3],但天然硅灰石纤维较短,限制了其应用领域。

合成硅灰石纤维突破了天然硅灰石纤维的性能束缚,理化性能指标与耐火纤维、石棉相当,扩大了应用领域,并且具有较高的溶解率和较低的生物持久性,是石棉较为理想的替代品。

1 生产工艺设计

1.1 工艺选择

该可溶性纤维为CaO-SiO2系,根据纤维的制造工艺,形成纤维的熔体需要具有合适的粘度和表面张力,成纤熔体的粘度过低或过高,都不能形成合适的纤维,所以在纤维制造过程中,需要加入Na2O、B2O3和CaF2等,调节熔体的粘度,以得到适合成纤的熔体。合成硅灰石纤维是一种具有无规则结构的非晶态固体,它具有各项同性、亚稳态、可变性等特点。

合成硅灰石纤维呈非晶态,非晶态固体在热力学上属于亚稳态,其自由能比相应的晶体高,在一定条件下,有转变成晶体的可能。非静态的形成是由于过冷液体晶核形成速率最大时的温度比晶体生长速率最大时的温度要低的缘故。因此,只要冷却速率足够快,就可以抑制晶体的成核与生长,固化为非晶体。常用的方法有粉末冶金法、气相沉积法、溶胶—凝胶法等,根据本产品的特点,优选熔体冷却法,效果好、成本低、易推广。

1.2 原料

(1)硅灰石尾矿。

硅灰石的熔点低(1545℃),较石英SiO2(1713℃)和石灰CaO(2500℃)易熔融,所以制成熔体的能耗低,成本小。目前,我国硅灰石年产量达到30万t,约占世界总产量的54.7%,超过美国、印度,成为硅灰石资源和生产第一大国[4]。由于资源的不可再生性,随着资源储量的缩减,硅灰石开采成本日益增大,剥离量逐年增多,尾矿的产出量也随之增多。据测算,每产出1t硅灰石精矿大约可产生0.5~0.8t尾矿、伴生矿。纯度较高的天然硅灰石经加工后可以直接得到广泛的应用。为了节约资源,合理开发利用资源,采用硅灰石资源开采的尾矿作为合成硅灰石纤维的主要原材料。一般尾矿的硅灰石含量在50%以下,这为矿山尾矿处理开辟了新途径。

(2)石灰岩。

我国石灰岩储量大,开采成本低,优等品位矿石多,在各行业普遍应用。它以碳酸钙为主要成分,在高温时分解为CaO和CO2。分解速度受粒度和加热速率影响较大;低熔点共融物的形成,使CaO的孔隙增加,也有利于分解[5]。以石灰岩作为硅灰石纤维的合成原料来获取CaO成分是经济可行的。氧化钙是网络外体氧化物,主要作用是与游离的二氧化硅结合形成CaSiO3,并起到稳定剂的作用,引入氧化钙的原料有方解石、石灰石、白垩等。

(3)石英等硅质原料。

石英、硅藻土等是含SiO2成分的矿物,SiO2是重要的形成体氧化物,以硅氧四面体为结构单元形成不规则的三维连续网络构成物相的骨架。

(4)助熔剂。

能促进熔制过程加速的原料,称为助熔剂。其具有降低熔体粘度、表面张力,与硅酸盐形成低共熔物,加速熔融、澄清、均化的作用,常用矿物有萤石,硼砂、纯碱等。

2 生产流程

2.1 制备硅灰石纤维的设备

硅灰石纤维的制备方法是采用以池窑、冲天炉等高温熔融设备进行非晶态制备,然后通过快速冷凝技术,采用雾化法进行成丝获得纤维制品。采用池窑进行硅灰石纤维熔体的熔制,除了建造池窑的耐火材料和钢结构外,还需要以下配套系统:池窑助燃风系统(包含金属换热器、助燃风机等),池窑冷却风系统(包含冷却风机等),池窑燃烧系统,池窑DCS控制系统等。采用冲天炉法熔制工艺装备包括冲天炉以及配套烟气焚烧系统(该系统的作用是焚烧烟气使烟气中一氧化碳等完全燃烧并达到排放标准,同时利用换热装置提供冲天炉及焚烧炉一定温度的助燃风)、冲天炉冷却水系统、烟气脱硫装置。

2.2 硅灰石纤维的熔制

熔制过程是包括一系列的物理、化学现象和反应的复杂过程,其结果是使得各种原料的机械混合物变成了复杂的熔融物。

当以池窑制备硅灰石纤维时,控制池窑内壁的长宽比为1~3;加料方式为一次填满池窑,加热熔融,然后流出成丝。池窑两侧设有多对燃烧器,燃烧器燃烧燃料,主要通过辐射传热对窑炉内物料进行加热。物料到达熔制温度后开始熔化,熔体向前炉流去,在流动过程中再经过窑炉两侧燃烧器燃烧火焰的加热,使窑内熔体不停地从加料口向前炉流动。前炉端口设有流料口,熔体从流料口流出。为了能得到较高温度的熔体,前炉设计很短,顶部加装燃烧器,前炉流料口出口设计成封闭式。燃烧过程中产生的高温烟气流向,以熔体流动的相反方向流动并与较低温度物料热交换,然后烟气进入烟道,再经过金属换热器换热后变成废烟气高空排放。经金属换热器交换的热空气又用来助燃天然气或焦炉煤气的燃烧,助燃空气温度可达600~1000℃。硅灰石纤维熔体透热性差,所以池窑设计为浅池熔制较为适合。

以冲天炉制备硅灰石纤维时,操作灵活,可根据产品要求随时调整原料配方,适应多种规格产品的生产需求。冲天炉采用预热空气(400~550℃)为焦炭助燃。热空气从炉体下部鼓入,热空气中的氧进入冲天炉内与焦炭发生反应生成CO2。首先在氧化带(或熔化带)反应放出热量,该区域温度可高达1600~1800℃,向下运动的原料受热熔化成熔体。热烟气继续上升离开氧化带到达还原带,上述放热反应放出的热量除了和向下移动的原料发生热交换以加热原料外,还有部分热量因烟气中的CO2遇到炽热的焦炭后而发生还原反应生成的CO。烟气通过还原带继续上升,进入物料的预热干燥带,烟气与物料通过热交换,使物料受热干燥并被预热。烟气温度降低到约150~280℃,最终从冲天炉上部排出。物料自冲天炉上方加入,在自上而下的下落过程中发生下述变化。物料吸附水的蒸发,物料被干燥、预热;1200~1380℃时物料开始软化,发生复杂的物理化学反应,逐渐形成熔体。热熔体继续下落与炽热的焦炭和烟气相接触并进一步加热到l 500℃以上,由冲天炉的虹吸口处流出。熔化带必须保持一层高温的炽热焦炭层——底焦,以防止熔体在底部凝结。

硅灰石纤维的成型过程采用快速凝固技术,通过雾化手段,使熔体在离心力、机械力或高速流体的冲击力等外力作用下,分散成尺寸较小的雾状熔滴,并使其在分流体或冷却模接触中迅速冷却凝固。利用水、空气或惰性气体作为冷却介质,水压为8 ~20MPa时,生产的纤维粉末直径为8~20μm。气压为2~8MPa时,生产的纤维粉末直径为5~10μm。如果使用超声气体雾化法即用速度高达2.5马赫的高频(80~100kHz)脉冲气流代替水流,将能得到更细纤维。

3 产品性能

3.1 理化性能

合成硅灰石纤维化学成分为(%):CaO 25.8~54.9、SiO244.5~72.1;纤维直径5~15μm,纤维长度5~150mm,密度2.16~2.84g/cm3,拉伸强度3500~3700MPa。

3.2 纤维的生物可溶性

欧盟在IARC的基础上建立了纤维的生物可溶性指标——欧盟指数(KNB)。KNB以纤维平均直径和纤维成分为标准,其数值等于Na2O、K2O、CaO、MgO、BaO质量百分数的和。也就是说纤维中碱金属氧化物、碱土金属氧化物能降低纤维的持久性,其含量增加,纤维的溶解性也增加,Al2O3对纤维持久性的影响却相反,所以纤维中应减少或杜绝Al2O3的引入。KNB指数小于18为致癌物(如石棉纤维),而合成硅灰石纤维的KNB值大于30,所以为非致癌物。

生物可溶性纤维是指可溶解于人体肺液,具有高生物降解性,而不溶于水的纤维。纤维非晶体在pH值大于7的肺液介质中,网络形成体的表面质点在水分子的作用下断裂,形成水相产物,这种水相产物既可进入水溶液介质,也可留驻在残留的凝胶中。对于硅灰石纤维中的S i O2组分,=S i O H 经水解形成=SiO-,表面呈净的负电性,溶液中的阳离子与之结合,破坏了纤维表面结构,提高了纤维的溶解性。这一过程可表示为:

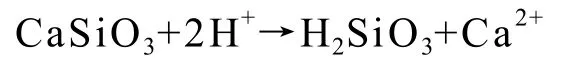

肺液中的OH-浓度提高,对大部分非晶体的侵蚀进一步提高。硅灰石纤维与肺液中的H+进行离子交换反应:

这样就形成了合成硅灰石纤维在肺液中的水解反应。在纤维制备过程中添加的助剂可以形成网络改性体(如Na2O,K2O,B2O3等),进入纤维结构,产生结构缺陷,这些缺陷会加剧纤维的溶解。

4 产品与石棉纤维的应用对比

4.1 原料

石棉纤维:直径4μm,平均长度5mm;合成硅灰石纤维:长度6mm,直径5μm;其他材料:聚丙烯、偶联剂KH550、马来酸酐MAP、过氧化苯甲酰BPO。

4.2 两种纤维分别制备聚丙烯体系的试验过程

以硅烷偶联剂KH-550按相同比例将两种纤维活化,烘干后,与聚丙烯及其他组分按相同比例高速搅拌混合处理。然后用双螺杆挤出机挤出造粒,将挤出粒料在100℃下干燥2h后,注塑成标准试样。

性能测试按国家标准:拉伸强度按G B/ T 16421-1996[6],弯曲性能按GB/T 16419-1996[7],冲击性能按GB/T 16420-1996[8]进行测试。

4.3 试验结果

石棉纤维用量为20%时,聚丙烯树脂体系的弯曲强度39.5 M Pa、冲击强度7 k J/m2、拉伸强度38.5MPa。合成硅灰石纤维用量为20%时,聚丙烯树脂体系的弯曲强度38.9MPa、冲击强度12kJ/m2、拉伸强度42.6MPa。从以上对比可以看出,石棉纤维和硅灰石纤维对该树脂体系的弯曲性能和拉伸强度达到了相同的增强效果,冲击性能的增强效果硅灰石纤维较石棉纤维有所提高。

5 结论

(1)以天然硅灰石尾矿为主要原料生产可溶性纤维,熔点低、熔制成本低、既节约了矿产资源也减少了能源消耗。

(2)选用池窑或冲天炉作为加工设备,优化了产品工艺,经济可行,利于长久发展。

(3)硅灰石纤维的欧盟指数(KNB)在30以上,具有生物可溶性,对人体无害。

(4)通过应用比较证实合成硅灰石纤维可以替代石棉纤维,且性能优越,未来可广泛应用于化工、石油、建筑、交通、航空、电子等领域。

[1]周立鸣,李平.生物可溶性矿物纤维[J].保温材料与节能技术,2004,12(3):20-26.

[2]徐小茗,高源,李艳秋,等.石棉纤维检测的现状与未来研究方向[J].中国矿业,2012,21(3):119-122.

[3]甘四洋,董发勤,曾娅莉,等.温石棉、纳米SiO2、硅灰石及人造纤维粉尘的细胞毒性研究[J].安全与环境学报,2009(4):13-16.

[4]钟文兴,王泽红,王力德,等.硅灰石开发应用现状及前景[J].中国非金属矿工业导刊,2011(4):14-16.

[5]张延大.合理利用资源生产铝酸钙精炼渣的研究[J].中国非金属矿工业导刊,2012(5):19-21.

[6]全国塑料标准化技术委员会.GB/T 16421-1996塑料拉伸性能小试样试验方法[S].北京:中国标准出版社,1997.

[7]全国塑料标准化技术委员会.GB/T 16419-1996塑料弯曲性能小试样试验方法[S].北京:中国标准出版社,1997.

[8]全国塑料标准化技术委员会.GB/T 16420-1996塑料冲击性能小试样试验方法[S].北京:中国标准出版社,1997.