基于RFID技术的起重机械人机交互系统研究*

丁树庆,任诗波

(南京市特种设备安全监督检验研究院,江苏南京 210019)

0 引言

我国是一个制造业大国,作为制造业物料搬运重要设备的起重机械在造船、港口、冶金等行业有着广泛的使用。特别是近年来,随着我国国民经济的快速发展和企业投资、搬迁加快,以及建筑市场不断升温回暖,起重机等机电类特种设备已连续5年以年增速超过两位百分比的速率高速增长。与此同时,起重机械等特种设备的安全使用、管理和监察责任越来越重,发生起重机械安全事故的情况也屡见不鲜。各种原因引起的事故也时常发生,事故多是死亡或重伤,给社会造成较大的损失。

与发达国家相比,我国特种设备的事故发生率要较高,事故系统通常涉及四个要素,即:人、机、环境、管理。其中,人的不安全行为和机械的不安全状态是事故的直接因素,生产环境的不良,将影响人的行为和对机械设备产生不良的作用,是构成事故的重要因素;而管理上的欠缺是事故发生的间接因素,对人、机、环境都会产生作用。有不少使用单位对特种设备的安全使用管理不重视,处于被动管理,造成安全隐患。

起重机事故关系国计民生、危害重大,目前众多的起重机司机虽然有上岗证,由于缺少监督和复核手段,实际工作中违规严重。加强检查和考核非常重要。造成起重机事故频发的主要原因,一方面是由于起重机管理不到位,违章操作、违章超载等现象普遍存在;二是由于对起重机安全隐患不能够及时发现,例如关键焊缝出现微裂、螺栓松动的情况下没有及时发现,致使在起重机继续使用过程中使潜在的缺陷进一步恶化,最终导致事故的发生。

1 人机交互控制过程

利用RFID 卡作为“人机交互”接口,起重机通过RFID 卡识别作业人员;作业人员刷卡控制起重机运行,实现“人机互认”识别。通过远程起重机作业人员监管系统,对持证作业人员实行发卡认证管理[1];同时可以在线授权起重机作业人员,实现每一台起重机的工班管理。经过授权发卡的作业人员,可以通过刷卡解锁控制起重机运行,对于未经授权的发卡作业人员,即使持卡也不能解锁启动起重机。

采用RFID 技术具有如下优势:第一,可以标识每台起重机和每个操作人员,真正做到一人一机;第二,可以非接触式远距离对物体进行识别,适应在起重机现场的恶劣工况,第三,可以存储较大的信息,为系统功能完善奠定基础;第四,RFID识别卡的信息可以随时更新,可以有效实现授权发卡。

2 系统体系架构

“人机交互”识别系统主要由射频识别终端和管理终端两部分组成。识别终端由人员识别射频卡、射频读卡器、无线发射模块、行车开关控制装置等部分组成。其中人员识别卡根据作业人员的工作职能不同写入卡片不同信息,赋予作业人员不同控制起重机的权限。作业人员分操作人员、检修人员和管理人员,作业人员解锁运行起重机运行,点检人员控制起重机后起重机处于检修状态,管理人员控制起重机后实施检查。人机识别设备为一射频读卡器,采用了ARM7 处理器,行车开关控制装置主要和起重机的行车开关串联,保证了无刷卡的情况下,无法启动起重机,实现了作业人员的身份识别及起重机作业管理,系统功能架构如图1所示。

起重机的人员信息及作业信息通过无线传输模式发送到管理终端,信息存入管理终端的服务器中。管理人员可以通过服务器直接查看即时的作业信息及人员信息,完成相应的管理工作。或者通过电脑、移动终端等通过浏览器登陆系统服务器,查询即时的作业信息及人员信息,完成相应的管理工作。

图1 基于物联网的起重机人机互认及监控系统功能架构

服务器可以实现对起重机械进行管理,包括设备信息管理、人员权限管理、检验报告管理、操作信息管理、作业记录管理、违规记录管理等管理项目。

系统基于RFID 技术,采用ISO18000-6C 协议,实现射频识别,系统识别作业人员的身份信息,根据不同的权限完成不同的起重机作业。针对强干扰、高污染、粉尘等复杂工况,射频识别卡采用聚氯乙稀材料所做的外壳进行封装,这样射频识别卡的高频损耗小、机械强度高、抗腐蚀性能好、防水性、密封性较好[2]。同时本设计中选用特制的FR4 印制板作为制作射频天线的基板,板厚0.4 mm,天线偶极子的图形是用传统的腐蚀方法做出,并且芯片和天线可方便地焊接。这种方法生产工艺简单,可靠性和一致性好,成本较低,提高了系统在复杂工控下的稳定性。

3 RFID射频识别

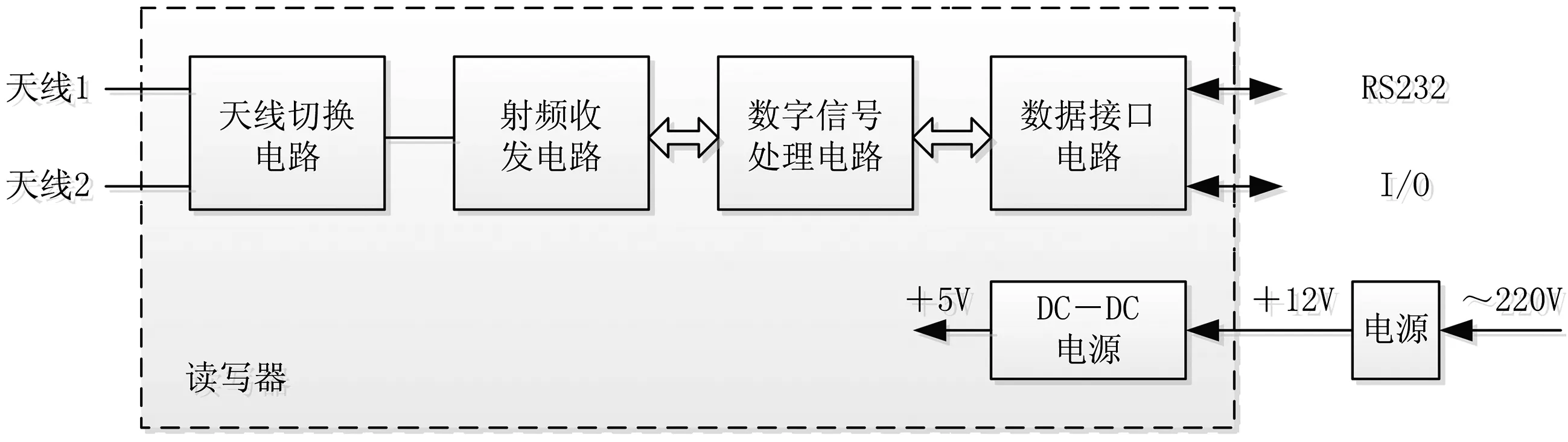

RFID射频识别终端硬件电路包括天线切换电路、射频收发电路、数字信号处理电路、数据接口电路和电源电路等五个部分组成[3]。天线切换电路接收数字信号处理电路控制信号切换工作天线;射频收发电路完成射频信号调制/解调;数字信号处理电路是读写器的核心,完成信号编解码、与上位机通信及读写器管理等功能;数据接口电路完成通讯信号的转换;电源电路完成+12VDC—+5VDC转换。本方案的特点是:解调后的两路基带信号直接送入ADC 转换成数字信号,并作数字滤波、数字噪声消除等数字信号处理。提高了信号处理的灵活性。如图2所示。

图2 射频识别工作原理

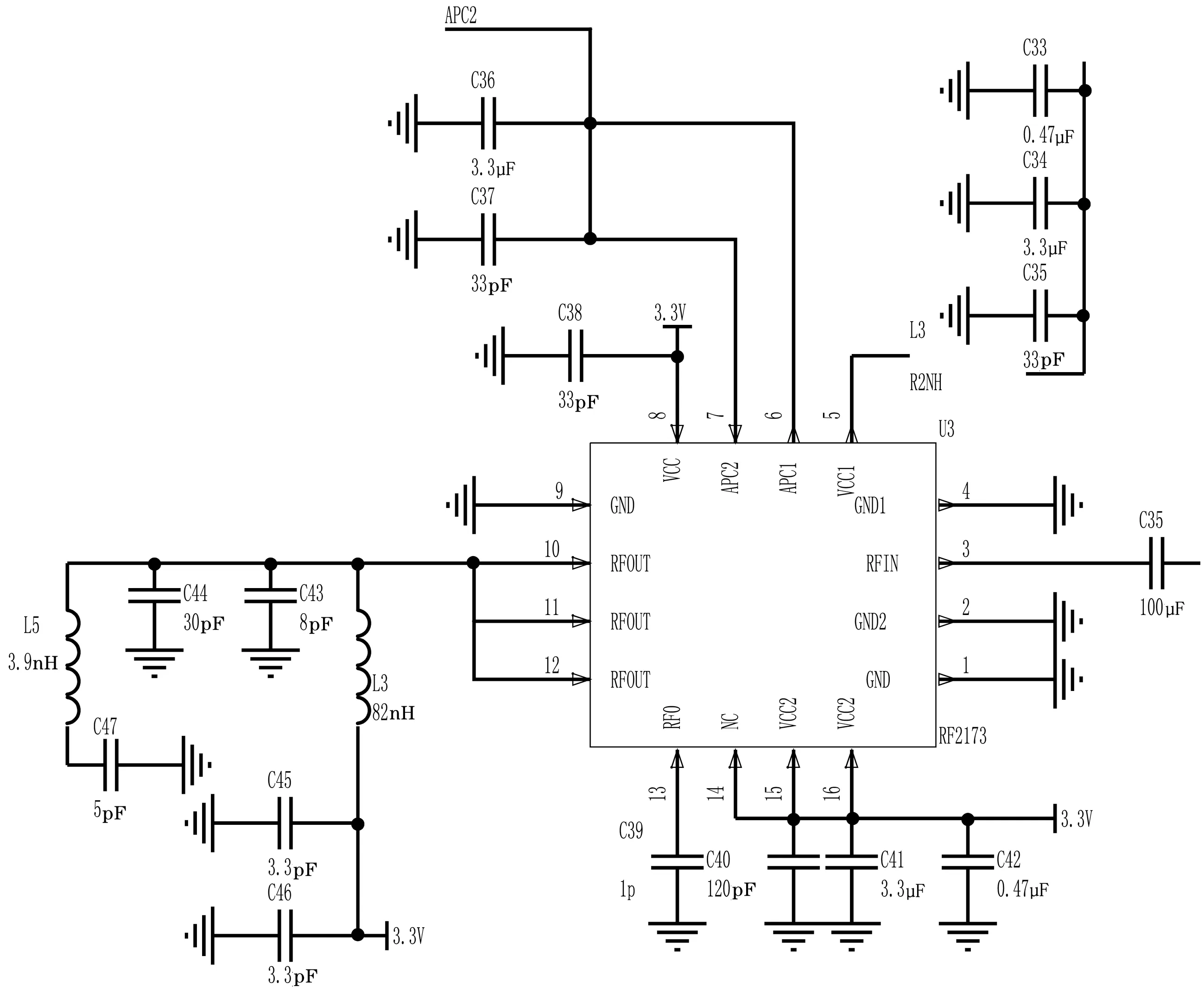

图3 射频识别系统

图4 射频识别功率驱动电路

射频识别终端硬件选用ARM为核心控制器,技术成熟,升级容易,系统可靠性高,实现了存储管理、数据通讯、射频识别等功能。图3、图4给出了射频识别的协议电路及驱动电路,采用ADF7020 芯片作为系统射频识别芯片,RF2173作为射频识别驱动电路。实现主频862 MHz~928 MHz的超高频信号识别。Rfout为识别卡无线信号,在-50 dbm 左右,通过基于HS2812 的混频电路,实现基带放大,到200 mV,通过比较判决电路,实现ISO18000-6C协议的数据传输。

图5 给出了射频识别终端设备存储电路,采用铁电存储器93C64,可以读写,存储相关作业人员的信息,与识别卡的信息匹配,完成不同的作业。

4 无线数据通讯及组网

系统由发送模块和接收模块组成。采用C8051F930 为主控制器,无线收发模块采用Si4432,其中发送模块主要将要发送的数据经C8051F930 处理后,通过Si4432 发送出去;在接收模块中,Si4432 则将数据正确接收后传入主控系统中,从而实现短距离的无线通信。该系统实现了低功耗、小体积、高灵敏度条件下的200~1 000 m 高质量无线数据传输。

设计高效组网模式,实现对多台起重机的集中监管,组网模式分三个层次,第一层次是每台起重机安装识别终端,第二层次在每个车间或工作区域建立一个汇集节点,对每个车间或工作区域的所有起重机通过无线方式进行统一监控,对每台起重机械按照起重机的注册代码进行编号,根据编号对每台起重机的识别卡进行了唯一性区分。

图5 存储电路

系统在工作的过程中,服务器通过轮询法对多台起重机进行管理,服务器每隔3s向管理的起重机进行呼叫,满足呼叫条件的起重机射频读卡器的无线发射模块响应,发送读卡信息,不满足呼叫条件的起重机的射频读卡器的无线发射模块则不响应。考虑到无线发射模块的功率性能,服务器可以对1 000 m内的起重机实施监管,考虑无线模块的响应时间(<10 ms),服务器可以满足对范围内300 台起重机的统一管理,实际上作业现场的起重机数量远低于该数目,满足了多台起重机监管的功能。第三层次是汇集节点的联网技术,每个汇集节点通过有线或无线方式联网(考虑成本问题,采用有线联网),实现全部起重机的安全监控。在网络上,任何一个地方均可以访问服务器,获取监控状态和数据。整个系统组网的运营费用较低,监控数据传输稳定。

5 无线通讯协议

无线通讯数据传输包括无线发射程序和无线接收程序,无线发送程序负责写入数据载荷,并根据通信协议为数据载荷加上前导码、同步字、数据载荷长度及CRC校验字节,形成数据包将其发送出去;无线接收程序负责接收并检验数据包中的CRC字节,以确保接收到的数据的正确性。

图6 所示数据包定义了无线收发模块之间的通信协议。

图6 无线通讯协议

数据包由5个部分组成:

BootCode:引导码,1个字节,固定为40H;

Length:数据包有效长度,1个字节,该长度为后4 个部分的总字节数(定长17 字节命令参数时,Length为14H);

Command:命令码,1个字节;

Address:远端PC地址,1~254,0 和255 为保留,地址暂时固定为01H;

Data:命令参数或返回状态,其长度随命令而变化,建议参数项目个数为定长17字节,不使用空间部分填充00H;

CheckSum:校验和,1 个字节,为从引导码(BootCode)开始到命令参数(Command Param)全部字节总和、丢弃进位后的字节补码。

6 信息管理服务平台

远程服务器平台软件包括识别终端管理软件、发卡管理软件、作业授权管理、作业记录管理、起重机信息管理等四个部分。识别终端管理软件设定射频读写器运行参数和功能演示。软件通过RS232 口与读写器连接,对读写器进行参数设定,控制标签读写等操作。

发卡管理软件实现了起重机作业人员、点检人员和管理人员的发卡管理,对于已经取得上岗证的实现一人一卡,持卡人员才具有控制起重机的权限。

作业授权管理实现系统监管的起重机的作业权限,通过作业授权模块可以管理任意可操作起重机的作业人员和作业实现,只有经过授权的作业人员在授权的时间段内可以解锁控制起重机的运行。

作业记录管理有效记录了起重机作业人员、点检人员和管理人员的作业过程,包括作业记录、点检记录和管理记录。记录起重机名称、射频卡的有效性、作业人员姓名、设备内部编号、上机时间、下机时间、操作时长等信息。作业记录可以根据人员和设备进行检索,方便管理人员进行查询和管理。作业记录保存作业人员操作起重机的过程,点检记录保存维修人员检修起重机的过程,管理记录记录管理人员检查设备的过程。

设备信息管理中可以查看设备的详细信息,如设备名称、注册代码、规格型号、设备使用地点等设备基本信息、额定起重量等设备技术参数以及设备的检验信息。

图7 射频识别人机交互管理界面

7 技术实现及应用

本文研究了基于RFID射频识别技术的起重机械人机交互监控管理系统,通过RFID射频识别卡存储作业人员信息,实现作业人员身份认证管理;通过无线组网技术实现数据传输,远程下载可解锁运行起重机的作业人员信息。

如图7 所示,作业人员对起重机进行操作时,射频识别终端弹出提示信息,包括操作人员姓名、操作动作、操作设备等信息,同时所有操作记录在终端的显示屏上以列表的形式显示出来,系统的使用可有效实现作业人员的动态管理和作业记录的追溯管理,确保起重机在授权人员的控制下安全运行。将本文研究成果应用于某钢厂起重机的管理中,管理人员可通过远程计算机实现起重机的运行管理、点检管理和检查管理,有效地杜绝了起重机作业人员违规作业,保障起重机定期检修和安全的有效检查,提高起重机安全管理的效率。

[1]梁龙,崔婷,孟宪,等.基于MSP430 的无源RFID 考勤系统[J].计算机系统应用,2012(9):27-31.

[2]芦东昕,李强,柳长安.基于ARM 的RFID 阅读器设计[J].微计算机信息,2006(29):286-288.

[3]章峰勇.RFID电子标签及其天线制造技术[J].信息记录材料,2008(6):44-49.