草莓状PS/SiO2复合磨料的可控合成及其抛光性能

陈 杨,穆为彬,陈志刚

(1.常州大学 材料科学与工程学院,常州 213164;2.苏州科技学院 化学与生物工程学院,苏州 215011)

化学机械抛光(Chemical mechanical polishing,CMP)作为一种基于化学和机械复合作用原理的超精密加工技术,被广泛应用于超大规模集成电路制造工艺中半导体衬底材料、多层布线金属互连结构中层间电介质、浅沟槽隔离和镶嵌金属导体等的全局平坦化及硬磁盘、光学系统等超精密表面加工领域[1]。为了提高成品率,加工表面要求具有纳米级面形精度和亚纳米级粗糙度、表层/亚表层无损伤,同时兼顾对材料去除效率的要求[2]。因此,高效地实现无损伤抛光始终是CMP技术的追求目标。

磨料作为抛光介质在 CMP过程中发挥着关键作用,其种类和微观结构对抛光质量产生重大影响[1]。目前,磨料的表面或结构改性以及复合化已经成为CMP领域中的一个重要研究方向。例如,美国Clarkson大学BABU教授课题组[3−4]分别以n-(三甲氧基硅基丙基)氯化异硫脲和二乙基磷酰乙基三乙氧基硅烷作为偶联剂对SiO2磨料进行功能化改性,提高了对多晶硅和 Si(100)的抛光速率(>1 μm/min),以及对 Si3N4/SiO2/多晶硅的抛光选择性(Si3N4、SiO2与多晶硅的体积比>20:1:1),并认为抛光效果的改善与磨料与晶片之间的静电吸附作用有关。再如,LEI等[5−7]从传统磨料的微观结构调控入手,分别采用水热法和溶胶凝胶法制备了新型(铜掺杂)Al2O3和Fe2O3/SiO2多孔磨料用于镀NiP硬磁盘的抛光,利用其多孔结构降低磨料的硬度,从而使得抛光表面的机械损伤得以降低。

核/壳结构有机/无机复合磨料的设计合成也同样引起了广泛关注。与传统的刚性无机磨料相比,该类型复合磨料具有特殊的非刚性力学特性,期望利用核/壳中不同种类材料之间的协同作用提高 CMP质量。为了提高Cu-CMP性能,LI等[8]利用三聚氰胺、三聚氰酸和2, 4−二氨基−6−甲基−1, 3, 5三嗪对胶体SiO2进行表面修饰,制备分布均匀的核壳结构无机/有机复合磨料,并利用动力学核磁共振方法研究了抛光浆料中各组分之间的相互作用,为研究抛光液/铜表面之间的固液界面环境提供了有效信息。ARMINI等[9−10]较为系统地考察 PMMA/SiO2复合磨料的微观结构对SiO2-CMP和Cu-CMP性能的影响规律,特别是利用激光共聚焦扫描显微镜对抛光后表面各种缺陷进行定量分析。ZHANG等[11]和MU等[12]以表面带正电荷的PS微球为内核,通过诱导TEOS在PS微球表面原位水解的方法,合成了具有光滑连续氧化硅壳层的PS/SiO2复合磨料,改善了SiO2-CMP和Cu-CMP质量。现有的研究表明,核壳结构有机/无机复合磨料在超精密无损伤表面加工领域已表现出积极的作用和特殊的优势,具有重要的应用前景。

为了进一步研究氧化硅壳层形态对 PS/SiO2核壳结构复合磨料抛光特性的影响,本文作者首先通过无皂乳液聚合的方法制备表面经过聚乙烯吡咯烷酮(PVP)功能化处理的 PS微球,利用 PS 微球表面的PVP(呈弱碱性)和 SiO2颗粒表面的羟基(呈弱酸性)之间的酸−碱相互作用,制备具有非连续氧化硅壳层的草莓状PS/SiO2微球,并将其作为磨料用于SiO2-CMP试验。采用原子力显微镜观察和测量抛光后晶片的表面形貌、粗糙度及微观轮廓曲线,考察复合磨料中氧化硅包覆量对抛光特性的影响。

1 实验

1.1 化学试剂

苯乙烯单体(St,经过处理除去阻聚剂)、聚乙烯吡咯烷酮(PVP)、过硫酸钾(KPS)、正硅酸乙酯(TEOS)、十六烷基苯磺酸钠(SDBS)、氨水和无水乙醇等均购自国药集团上海化学试剂有限公司。实验用水均为去离子水。

1.2 PS/SiO2复合微球的合成及表征

采用两步法制备核/壳结构PS/SiO2复合微球。第一步:利用无皂乳液聚合体系制备单分散 PS微球乳胶液。依次将去离子水(50 mL)、St(5 g)和PVP(1.0 g)加入到250 mL三口烧瓶(带有冷凝管和氮气导管)中,在磁力搅拌条件下氮气驱氧20 min。待油浴温度升至70 ℃后缓慢滴加引发剂(取0.125 g KPS溶于50 mL去离子水中),反应7h后停止加热,关闭冷凝水和磁力搅拌装置,即可得到乳白色 PS乳胶液,备用。第二步:SiO2纳米颗粒在 PS微球表面的原位包覆。取上述方法制备的PS乳胶液5.5 g、乙醇50 mL和一定量的氨水加入到250 mL 烧瓶中,磁力搅拌均匀后置于在油浴锅中加热至35 ℃。再将一定量的TEOS与40 mL无水乙醇混合均匀,以3 mL/min的速率滴加到烧瓶中。在磁力搅拌的条件下于35 ℃反应5 h,将沉淀物离心分离、洗涤(蒸馏水洗两遍、无水乙醇洗一遍),置于 80 ℃鼓风烘箱中烘干,研磨即可得到淡白色PS/SiO2复合颗粒。在本实验中,通过控制TEOS的浓度(0.12、0.24、0.48和0.96 mol/L)以制备具有不同SiO2含量的复合微球(Composite microspheres),样品依次标记为CM-1、CM-2、 CM-3和 CM-4。

用美国Nicolet公司Avatar 370型傅里叶转换红外光谱仪(FT-IR)对样品的红外吸收进行测定,KBr压片,扫描波长范围 400~4 000 cm−1;用荷兰 Philips公司Tecnai−12型和日本电子JEM−2100型透射电镜(TEM)观察样品的形貌和壳层厚度;用美国 TA公司 SDT Q600TA型热重示差扫描量热仪(TGA)测定样品的热质量损失,并计算样品中氧化硅的质量分数。

1.3 抛光试验及表征

抛光设备如下:丹麦 Struers公司 TegraForce-1/TrgraPol-15型精密抛光机,使用多孔聚氨酯抛光垫,型号为MD-Chem(Struers)。被抛光材料如下:硅热氧化片(氧化层厚度约1.1 μm),购自常州华诚常半微电子有限公司。对比用胶体二氧化硅(10~20 nm)购自浙江宇达化工有限公司。

将纯SiO2磨料和PS/SiO2复合磨料配制成质量分数为1%的抛光浆料,用氨水将浆料的pH值调至10,并加入0.5%(质量分数)的SDBS作为分散剂,使用前超声分散10 min。具体抛光工艺条件如下:抛光压力为28 kPa,抛光液流量为100 mL/min,上盘和下盘转速分别为120和90 r/min,抛光时间为1 min。

抛光试验后分别用去离子水、乙醇和丙酮将抛光后的晶片进行超声清洗,再置于超净工作台中自然晾干。用美国Digital Instruments公司Dimension Ⅴ型原子力显微镜(AFM)测量抛光后样品表面的二维形貌、粗糙度和轮廓曲线,测量范围为10 μm×10 μm。

2 结果与分析

2.1 复合微球的表征及其形成机制

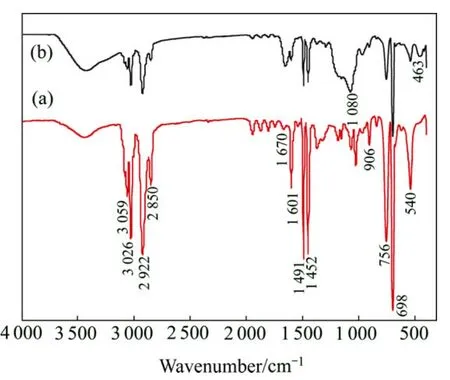

图1所示为 PS微球和 PS/SiO2复合微球样品(CM-2)的FTIR谱。从图1(a)可以看出,3 400 cm−1左右的吸收峰对应的样品是物理吸附水;2 900、2 860和1 480 cm−1附近的吸收峰对应于亚甲基的反对称伸缩振动峰、对称伸缩振动峰和对称弯曲振动峰;3 050 cm−1附近的吸收峰为苯环上不饱和碳氢基团的伸缩振动峰;3 050~2 800 cm−1处对应次甲基的伸缩振动;1 450~1 600 cm−1为苯环骨架上C=C的伸缩振动峰;755 cm−1附近为苯环(苯环上邻接 5个氢)上不饱和碳氢基团的面外弯曲振动峰,上述峰位置与聚苯乙烯的特征吸收峰吻合[13]。此外,图1(a)中在1 670 cm−1附近出现了与PVP上与—N—相连的羰基吸收峰[14],可知PVP与聚苯乙烯发生了接枝共聚。从复合微球样品的FTIR谱(图1(b))中出现如图1(a)中所有的伸缩振动吸收峰,这表明复合微球样品中存在聚苯乙烯。进一步对比可以发现,在1 080 cm−1处出现Si—O—Si键的反对称伸缩振动峰,在470 cm−1附近出现Si—O键的对称伸缩振动峰[15],说明复合微球样品中存在SiO2。

图1 PS微球和PS/SiO2复合颗粒样品的红外光谱Fig.1 FT-IR spectra of PS microspheres(a)and PS/SiO2 composite particles(b)

图2所示为 PS微球和 PS/SiO2复合微球样品CM-1~CM-4典型的TEM像。对于获得高质量的核壳结构有机/无机复合微球来说,首先合成出具有合适表面性质、球形度高以及粒径分布窄的有机物内核是关键因素之一。从图2(a)中可以看出,所制备的PS微球表面光滑、尺寸均一,平均粒径约在 220 nm。从图2(b)~(e)可以看出,复合微球表面较为粗糙,其中氧化硅壳层以颗粒态包覆在 PS微球内核表面,形成了草莓状核壳包覆结构。在本实验条件下,TOES浓度对最终产物形貌和结构具有两个方面的影响。一方面,随着TOES浓度的增加,相应样品表面氧化硅的包覆量随之增大。当TEOS浓度较低(0.12 mol/L)时,如图1(b)所示,PS内核表面未能完全被氧化硅颗粒包覆;而当TEOS浓度较高(0.96 mol/L)时,如图2(e)所示,样品中存在大量单独形核的氧化硅颗粒,即得到SiO2颗粒与PS/SiO2复合微球所组成的混合样品。当TEOS浓度适中(0.24和0.48 mol/L)时,可以得到具有完整核壳包覆结构的复合微球。如图 2(c)所示,样品 CM-3的粒径约为240 nm,其中粒径约在5 nm氧化硅颗粒均匀包覆在PS内核表面。与原PS内核(约220 nm)相比,样品CM-3的粒径增大了约20 nm,由此可估算出SiO2壳厚约为10 nm。另一方面,TEOS的浓度对复合微球表面氧化硅颗粒的粒径也有一定程度的影响,其中样品 CM-1和 CM-2表面氧化硅粒径为 5~10 nm,而样品CM-3和CM-4壳层中氧化硅粒径则增至10~20 nm,这可能与TEOS在不同浓度条件下的水解速率有关[16−17]。

所制备 PS/SiO2复合微球可能的形成机制如下。首先,正硅酸乙酯在氨水的催化作用下发生水解和缩聚反应生成游离的SiO2纳米颗粒,同时由于水解得到的氧化硅表面存在羟基,因此其表面呈弱酸性。在PS内核制备过程中,PVP起着稳定剂的作用[18],同时,PVP也会吸附在 PS微球表面,使之表面呈弱碱性[19](PVP中 N原子的作用)。在酸−碱作用下,SiO2颗粒在PS微球表面富集,形成草莓状氧化硅包覆层,最终得到具有核壳结构的 PS/SiO2复合微球。陈敏[20]在制备草莓状包覆结构PMMA/ SiO2复合微球时也提出类似的形成机理。

图2 所制备PS微球和PS/SiO2复合微球样品的TEM像Fig.2 TEM images of PS microspheres and PS/SiO2 composite particles: (a)PS;(b)CM-1; (c)CM-2; (d)CM-3; (e)CM-4

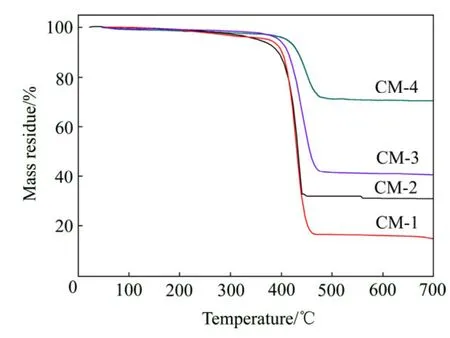

为了定量分析复合微球样品中氧化硅的质量分数,对样品进行热质量损失测试,其结果如3所示。由图3可以看出,样品的质量损失可分为两个阶段,第一阶段为 80~300 ℃,主要是壳层中氧化硅颗粒表面吸附水及溶剂乙醇的质量损失所致;第二阶段为300~500 ℃,这是样品内核中聚苯乙烯链段断裂引起的质量损失所致。加热至500 ℃后,曲线呈水平状,这表明样品中的 PS内核已完全分解,因此,可根据残留物的质量计算样品中氧化硅的质量分数。计算结果表明,复合微球样品CM-1~CM-4中氧化硅的包覆量(质量分数)分别为12%、31%、41%和69%,且随着包覆量的增大,复合微球样品的 TGA曲线逐渐向高温方向偏移,这可能是由于壳层中氧化硅颗粒与 PS内核之间存在较大的相互作用力,使得样品的热稳定性提高所致[20]。

图3 PS/SiO2复合微球样品的TGA曲线Fig.3 TGA curves of PS/SiO2 composite microspheres samples

2.2 复合磨料的抛光性能及机理分析

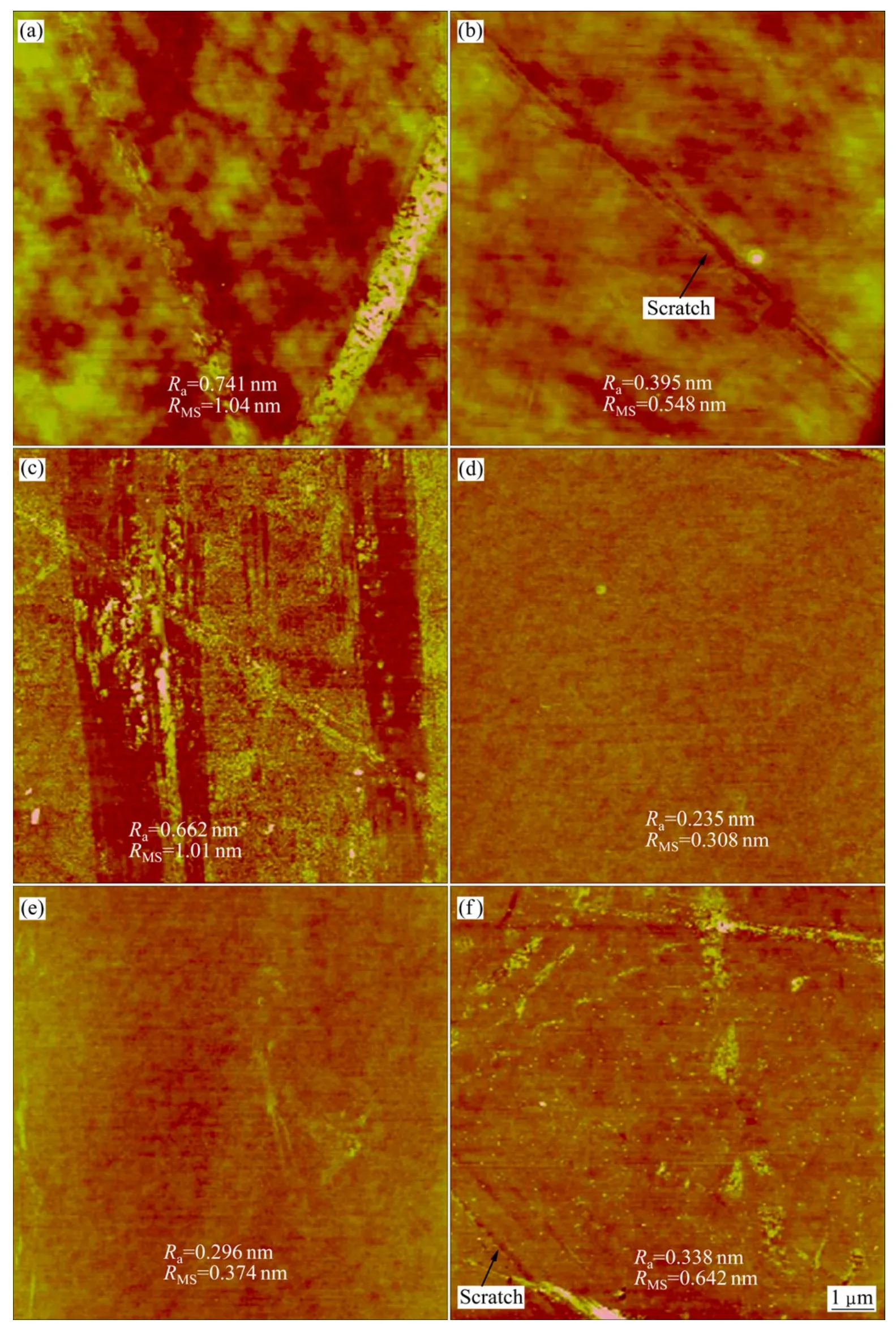

用 AFM 测定经抛光前后晶片典型的二维形貌和表面粗糙度以评价 PS/SiO2复合磨料的抛光特性,其结果如图4所示。由图4(a)可知,抛光前晶片表面较为粗糙、存在大量微凸物。经测定,抛光前晶片在10 μm×10 μm范围内粗糙度Ra值和RMS值分别为0.741和1.04 nm。经纯SiO2磨料抛光后的晶片形貌如图4(b)所示,对比可知,抛光后表面的微观轮廓明显趋于平缓,粗糙度Ra值和RMS值可分别降至0.395和0.548 nm,但经纯 SiO2磨料抛光后,晶片上仍存在较为明显的条状划痕。

结合图4(c)~(f)可以看出,复合磨料中氧化硅的包覆量对抛光后晶片的表面形貌和粗糙度值具有较为明显的影响。当壳层中氧化硅包覆量(12%(质量分数),样品CM-1)过低时,如图4(c)所示,抛光后晶片仍基本保持了原始晶片的形貌,这可能是由于样品 CM-1中氧化硅颗粒未能形成连续壳层,样品的表面硬度不够,未能使得磨料与晶片接触过程中产生足够的机械作用所致。如图4(f)所示,当氧化硅包覆量(69%(质量分数),样品CM-4)过高时,抛光后晶片表面产生了少量划痕,这可能是由于复合磨料的表面硬度过高、机械作用过强所致,同样也导致平坦化效果降低。当复合磨料中SiO2包覆量居中(31% 和41%)时,抛光后晶片表面的粗糙度值最低,且表面更加平整(如图 4(d)和(e)所示)。其中,经复合磨料CM-2抛光后,表面在10 μm×10 μm 范围内粗糙度 Ra值和 RMS值分别为0.235和0.308 nm。

核壳结构有机/无机复合磨料对抛光性能的改善可能归因于其特殊的非刚性力学特性。一方面,在CMP过程中,该类型复合磨料可能会发生微量的弹性变形以增大磨料/芯片之间的真实接触面积,并改善两者之间的接触应力分布状态。根据 CMP接触面积作用机制[21],这将有利于减少划痕和亚表层损伤。另一方面,考虑到抛光垫表面存在凹凸峰,复合磨料所特有的“弹簧状”结构还将有利于调节磨料与晶片之间的接触状态,以提高平整度。本课题组在前期的工作[22]中,利用AFM力曲线测定技术和Hertz接触模型,分别计算了PS微球(120 nm)以及不同壳厚PS/CeO2复合微球的弹性模量。结果显示:PS微球的平均弹性模量为2.80 GPa,PS/CeO2复合微球的弹性模量随CeO2壳厚的增加而增大,当复合微球中CeO2壳厚为8~16 nm时,其弹性模量为7~11 GPa。与纯氧化铈(弹性模量约为264.1 GPa[23])相比,该复合微球的弹性模量明显更接近于 PS内核,表现出与传统无机颗粒不同的非刚性力学特性。此外,ARMINI等[24]也纳米压痕技术测定并计算PMMA微球以及PMMA/SiO2复合微球的压缩弹性模量,同样得出了类似的结论。因此,有理由推测同样类型的核壳结构 PS/SiO2复合微球也具有非刚性的力学性质。

在目前的描述磨料/晶片之间接触状态的模型和机理[25]中,其中一个基本假设则是认为磨料是刚性的,并没有考虑到非刚性磨料的力学特性及自身变形的影响,因此,现有的 CMP接触模型不能完全适用于非刚性核壳结构有机/无机复合磨料的材料去除过程,但利用现有的接触模型仍能在一定程度上定性的描述磨料的弹性模量对压痕深度及表面粗糙度的影响。

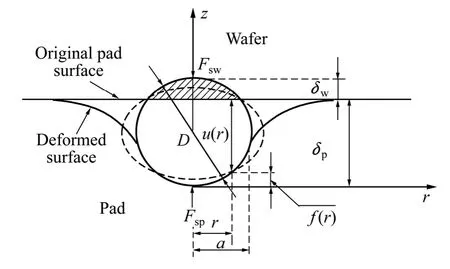

在王永光[25]根据赫兹理论得到的小变形接触模型基础上,给出晶片/磨料/抛光垫三者之间的接触示意图,如图5所示。

磨料在晶片表面所产生的压痕深度(wδ)如式(1)所示:

图4 复合磨料抛光前后表面的AFM二维形貌Fig.4 AFM topographies of oxide wafer surfaces before and after CMP: (a)Before CMP; (b)Polished with SiO2 abrasives;(c)Polished with CM-1; (d)Polished with CM-2; (e)Polished with CM-3; (f)Polished with CM-4

式中:Hw为晶片表面的综合硬度;D为磨料的直径;Fs/p为抛光垫与磨粒之间的接触力,可由式(2)表示。

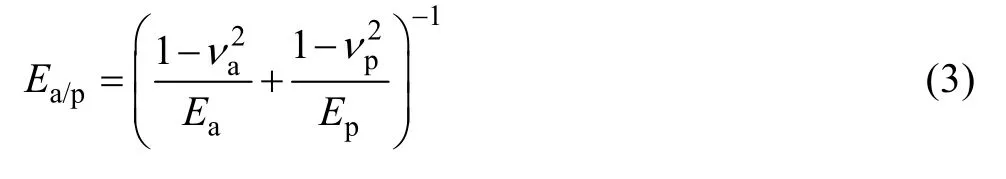

式中:pδ为磨料压入到抛光垫的深度;Ea/p为磨料与抛光垫之间的有效弹性模量,可由式(3)表示。

图5 晶片/磨料/抛光垫的接触模型Fig.5 Schematic diagram of wafer/abrasive/pad microcontact model

式中:Ea和aν分别为复合磨料的弹性模量和泊松比;Ep和pν分别为抛光垫的弹性模量和泊松比。

由式(3)可知,随着磨料弹性模量Ea的降低,磨料与抛光垫之间的有效弹性模量 Ea/p随之降低。此外,从式(2)中可以看出,有效弹性模量Ea/p的降低使得抛光垫与磨粒的接触力 Fs/p降低,最终使得磨料压入到晶片内的深度wδ减小(如式(1)所示),同时这个压痕深度最终决定了抛光后表面的粗糙度值[25]。由于核壳结构有机/无机复合磨料具有非刚性的特性,其压缩弹性模量要显著低于传统的刚性无机磨料。因此,在使用该类型复合磨料进行抛光时,可以将抛光压力更加温和地传递给抛光表面,使得接触应力降低,最终降低了使得单个磨料在晶片表面的压入深度wδ。这不仅使抛光表面粗糙度得以降低,还将有利于减少划痕和亚表层损伤。

需要指出的是,上述分析是基于现有的 CMP接触力学模型,定性地解释复合磨料弹性模量Ea对磨粒压入晶片的深度wδ的影响。必须指出,与传统的刚性无机磨料相比,非刚性有机/无机复合磨料的自身力学特性将会直接影响到晶片/磨料/抛光垫三者之间的接触状态,因此,在构建模型时的基本假设将会发生很大的改变。需要在深入了解复合磨料自身力学特性(弹性模量和表面硬度等)的基础上,通过系统研究其微观结构−力学特性−抛光性能之间的内在关系,从而揭示出非刚性复合磨料特殊的核/壳结构在材料去除过程中的协同效应及其高效无损伤抛光机理和模型。

3 结论

1)利用TOES水解得到的氧化硅表面呈弱酸性,与表面呈碱性 PS微球之间的酸碱作用,制备了具有核/壳结构PS/SiO2复合微球。TEM结果证明:在本研究范围内,所制备的复合微球呈草莓状包覆结构,壳层由SiO2纳米粒颗粒所组成;TG分析表明,样品中氧化硅的含量在12%~69%之间(质量分数)。

2)抛光试验显示,复合磨料中氧化硅的含量对抛光后晶片表面的形貌、粗糙度和轮廓曲线具有较为明显的影响。当包覆量适中(31%)时,抛光晶片表面的微观起伏最为平缓,在10 μm×10 μm范围内粗糙度Ra值和RMS值分别为0.235和0.308 nm。进一步分析表明,核/壳结构有机/无机复合磨料的非刚性力学特性对晶片表面压痕深度和粗糙度具有重要影响。

[1]FENG Xiang-dong, SAYLE D C, WANG Zhong-lin, PARAS M S, SANTORA B, SUTORIK A C, SAYLE T X T, YANG Yi,DING Yong, WANG Xu-dong, HER Yie-Shein.Converting ceria polyhedral nanoparticles into single-crystal nanospheres[J].Science, 2006, 312: 1504−1508.

[2]KRISHNAN M, NALASKOWSKI J W, COOK L M.Chemical mechanical planarization: Slurry chemistry, materials, and mechanisms[J].Chemical Reviews, 2010, 110(1): 178−204.

[3]DANDU P R V, PENTA N K, BABU S V.Novel α-amine-functionalized silica-based dispersions for selectively polishing polysilicon and Si(100)over silicon dioxide, silicon nitride or copper during chemical mechanical polishing[J].Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2010, 371(1/3): 131−136.

[4]DANDU P R V, PENTA N K, PEETHALA B C, BABU S V.Novel phosphate-functionalized silica-based dispersions for selectively polishing silicon nitride over silicon dioxide and polysilicon films[J].Journal of Colloid and Interface Science,2010, 348(1): 114−118.

[5]LEI Hong, WU Xin, CHEN Ru-ling.Preparation of porous alumina abrasives and their chemical mechanical polishing behavior[J].Thin Solid Films, 2012, 520(7): 2868−2872.

[6]LI Hu, LEI Hong, CHEN Ru-ling.Preparation of porous Fe2O3/SiO2nanocomposite abrasives and their chemical mechanical polishing behaviors on hard disk substrates[J].Thin Solid Films, 2012, 520(19): 6174−6178.

[7]LEI Hong, JIANG Lei, CHEN Ru-ling.Preparation of copper-incorporated mesoporous alumina abrasive and its CMP behavior on hard disk substrate[J].Powder Technology, 2012,219: 99−104.

[8]LI Yan, GONG Meng-lian, RAMJI K, LI Yu-zhuo.Role of Cu-benzotriazole nanoparticles in passivation film formation[J].Journal of Physical Chemistry C, 2009, 113(42):18003−18013.

[9]ARMINI S, WHELAN C M, MAEX K, HERNANDEZ J L,MOINPOURC M.Composite polymer core-silica shell abrasive particles during oxide CMP: A defectivity study[J].Journal of the Electrochemical Society, 2007, 154(8): 667−671.

[10]ARMINI S, WHELAN C M, MOINPOUR M, MAEX K.Copper CMP composite polymer core-silica shell abrasives: A defectivity study[J].Journal of the Electrochemical Society,2009, 156(1): 18−26.

[11]ZHANG Lei, WANG Hai-bo, ZHANG Ze-fang, QIN Fei, LIU Wei-li, SONG Zhi-tang.Preparation of monodisperse polystyrene/silica core-shell nano-composite abrasive with controllable size and its chemical mechanical polishing performance on copper[J].Applied Surface Science, 2011,258(3): 1217−1224.

[12]MU Wei-bin, FU Meng.Synthesis of non-rigid core–shell structured PS/SiO2composite abrasives and their oxide CMP performance[J].Microelectronic Engineering, 2012, 96: 51−55.

[13]KARTSONAKIS I A, LIATSI P, DANIILIDIS I, KORDAS G.Synthesis, characterization, and antibacterial action of hollow ceria nanospheres with/without a conductive polymer coating[J].Journal of American Ceramic Society, 2008, 91(2): 372−378.

[14]MENSHIKOVA A Y, EVSEEVA T G, SKURKIS Y O,TENNIKOVA T B, IVANCHEV S S.Monodisperse carboxylated polystyrene particles: Synthesis, electrokinetic and adsorptive properties[J].Polymer, 2005, 46(4): 1417−1425.

[15]刘立柱, 马红杰, 朱兴松, 金镇镐, 樊渝江.聚乳酸/纳米二氧化硅原位复合材料的制备和性能[J].北京化工大学学报,2007, 35(1): 66−69.LIU Li-zhu, MA Hong-jie, ZHU Xing-song, JIN Zhen-gao, FAN Yu-jiang.Preparation and properties of polylactide/nano-silica in situ composites[J].Journal of Beijing University of Chemical Technology, 2007, 35(1): 66−69.

[16]STÖBER W, FINK A.Controlled growth of monodisperse silica spheres in the micron size range[J].Journal of Colloid and Interface Science, 1968, 26(1): 62−69.

[17]WANG Xiao-dong, SHEN Zheng-xiang, SANG Tian, CHENG Xin-bin, LI Ming-fang, CHEN Ling-yan, WANG Zhan-shan,Preparation of spherical silica particles by Stöber process with high concentration of tetra-ethyl-orthosilicate[J].Journal of Colloid and Interface Science, 2010, 341(1): 23−29.

[18]邹 华, 吴石山, 沈 建.单分散PS/SiO2纳米复合微球的制备与表征[J].高分子学报, 2009, 3: 268−272.ZOU Hua, WU Shi-shan, SHEN Jian.Prepration and characterization of PS/SiO2nanocomposite microspheres[J].Acta Polymerica Sinica, 2009, 3: 268−272.

[19]邹 华, 吴石山, 沈 建.单分散空心 SiO2纳米微球的合成与表征[J].化学学报, 2009, 67(3): 266−269.ZOU Hua, WU Shi-shan, SHEN Jian.Synthesis and characterization of monodisperse hollow SiO2nanospheres[J].Acta Chimica Sinica, 2009, 67(3): 268−272.

[20]陈 敏.聚合物/SiO2有机−无机纳米复合微球的制备与表征[D].上海: 复旦大学, 2006.CHEN Min.Preparation and characterization of polymer/SiO2organic-inorganic nanocomposite sphere[D].Shanghai: Fudan University, 2006.

[21]ARMINI S, WHELAN C M, MAEX K.Engineering polymer core-silica shell size in the composite abrasives for CMP applications[J].Electrochemical and Solid-State Letters, 2008,11(10): H280−H284.

[22]陈 杨, 穆为彬, 陆锦霞.核壳结构PS/CeO2复合微球弹性模量的AFM测定[J].摩擦学学报, 2012, 32(1): 7−13.CHEN Yang, MU Wei-bin, LU Jin-xia.Determination of elastic moduli of composite PS/CeO2core-shell microspheres by atomic force microscope[J].Tribology, 2012, 32(1): 7−13.

[23]WACHTEL E, LUBOMIRSKY I.The elastic modulus of pure and doped ceria[J].Scripta Materialia, 2011, 65(2): 112−117.

[24]ARMINI S, VAKARELSKI I U, WHELAN C M, MAEX K,HIGASHITANI K.Nanoscale indentation of polymer and composite polymer-silica core-shell submicrometer particles by atomic force microscopy[J].Langmuir, 2007, 23(4): 2007−2014.

[25]王永光.基于分子量级的化学机械抛光材料去除机理的理论和试验研究[D].无锡: 江南大学, 2008.WANG Yong-guang.Experimental and theoretical study on the material removal in the chemical mechanical polishing at molecular scale[D].Wuxi: Jiangnan University, 2008.