变频恒压供水系统的设计

刘东儒,孙 亮

(池州职业技术学院 机电系,安徽 池州247000)

供水系统在人们生活和工业应用当中是必不可少的。随着人们生活水平的提高和现代工业的发展,人们对供水系统的质量和可靠性的要求越来越高。变频恒压供水系统能够很好的满足现代供水系统的要求。它具有节能环保、安全可靠等特点得到广泛的应用。通过变频器调节输入交流电的频率而调节异步电动机的转速,从而改变水泵的出水流量来调节供水系统的压力。因此,供水系统变频的实质是三相异步电动机的变频调速,通过改变定子供电频率来改变同步转速而实现调速的。

1 系统的主要结构及组成

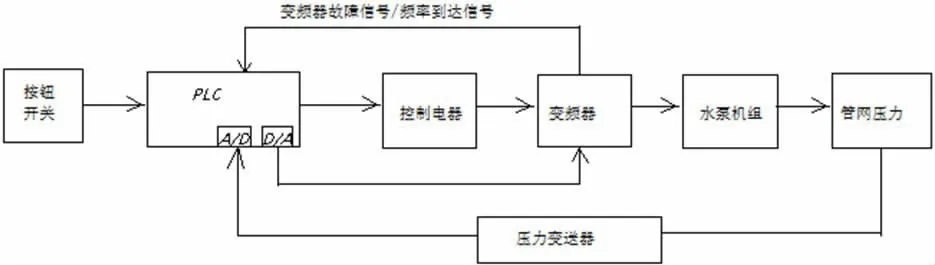

本设计中,由PLC构成系统的控制机构,系统的结构图如图1所示.从图中可以看出管网水压通过安装在总水管上的压力测量计测量,测得的压力值传送给压力变送器,压力变送器把测得的压力信号转换成电信号(模拟量)再传送给PLC,由于PLC不能直接处理模拟量,所以必须通过A/D转换模块,把模拟量转换成数字量后,再经过PLC内部PID程序运算处理,把PLC的运算结果通过D/A转换模块送至变频器控制端,从而调整变频器的输出频率、改变电机的转速,以达到维持水压的恒定。为了防止电机空转,通过安装在蓄水池中的液位计来检测液位状况,当液位过低时,电机停止工作。

图1 系统的结构图

2 系统的工作原理

系统中有三台电机M1、M2、M3,每台电机既可以变频运行又可以工频恒速运行。系统根据需要可以工作在手动模式和自动模式。

自动模式下三台电机自行工作在变频或者工频状态下,电机切换过程如下。首先是M1电机变频运行,由于用户用水量增加,管道中水压减小,管道上的压力变送器检测到管网压力下降,PLC的A/D转换模块输入端采集到的压力变送器电信号也减小。减小的电信号参与PLC内部程序的运算,通过PID控制策略,PLC的D/A转换模块输出量增加,从面使变频器的输出变频增加,M1电机转速增加,管道中水压增大,直到水压达到设定值。若M1电机的频率已经达到50HZ、管网中的水压仍小于设定值时,则使M1电机退出变频运行,转入工频运行,同时M2电机变频运行。若水压仍小于设定值,则使M1和M2都工频运行,同时M3电机变频运行直到水压达到设定值。以上分析是用户用水量增加,管网中水压减小的过程。如果此时用户用水量减小,管网中的水压增大,则系统根据“先开先退”的原则减少电机,首先使M1电机停止运行。若水压仍大于设定值,使M2停止运行,直到水压达到设定值。

手动模式下可以实现电机变频运行或者工频运行,主要是为了防止系统出现故障时,通过手动模式下对系统故障处及时的维修。

系统的总体控制原理如图2所示,图中PLC、控制电器、变频器水泵机组、管网压力、压力变送器构成管网压力闭环调节,压力变送器将检测到的压力信号转换成与之相对的0~10V内的电压信号,并传送给PLC的A/D转换模块。在PLC处理程序中,该压力反馈值与程序中设定值相比较,形成偏差信号,该偏差信号经过PLC内部的PID运算程序处理后,产生相应的控制信号,经过PLC的D/A转换模块,控制信号被转换成0~10V内的电压控制信号,输出至变频器的频率控制端,从而达到改变电机转速。当变频器输出的频率达到50HZ,并且维持时间超过5s时,则PLC控制继电器电路发生相应的动作,使该电机从变频运行切换到工频运行,同时启动下一台电机变频运行。当变频器出现问题时,变频器故障检测信号送入PLC,控制单元切除PLC与变频器联接,变频器不再控制水泵电机运行,系统中的水泵电机通过手动启动按钮工作在工频状态。

图2 系统控制原理图

3 系统硬件选择

3.1 PLC的选型

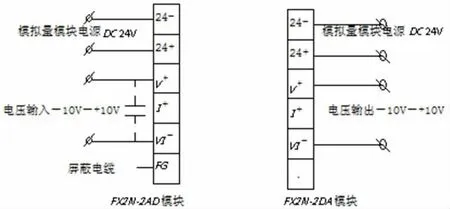

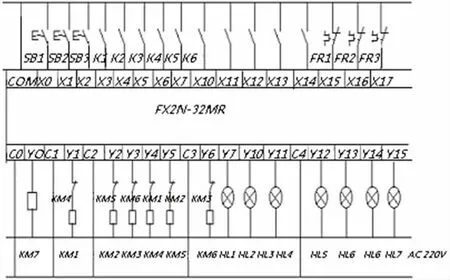

PLC是整个变频恒压供水控制系统的核心,它负负责信号的采集、处理和输出。因此,合理选择PLC对整个系统的可靠性,控制方便性有重要的影响。目前市场上PLC的产家和PLC的型号非常多,不同产家和不同型号的PLC它们的技术参数、性能指标及指令系统都不一样。本系统中,选用的是三菱FX2N系列PLC,它特点是体积小、速度快、性能优越、扩展灵活、成本低等得到广泛的应用。由于本系统输入/输出信号少,所以选用小型FX2N-32MR就可以完全满足要求,另外由于系统中需要模拟的输入、输出,所以要添加A/D扩展模块和D/A扩展模块。模拟量输入模块选择两通道的FX2N-2AD模块,模拟量输出模块选择两通道的FX2N-2DA模块。

模拟量输入、输出模块作为扩展单元,是通过扩展电缆与主机相连的。而二个通道的外部连接则需要根据外界输入的电压或电流量不同而有所不同。由于本系统中输入、输出都是电压,所以它们外部接线图如图3所示。

图3 模拟量模块接线图

3.2 变频器的选型

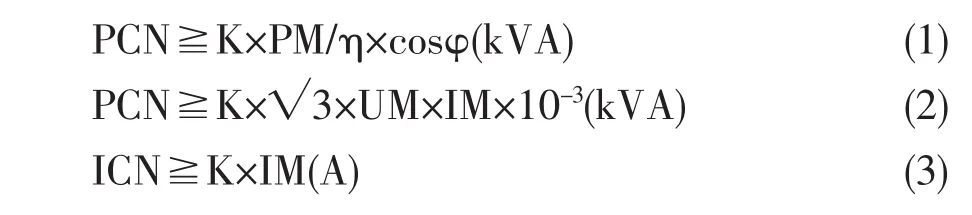

变频器的选择包括变频器容量的选择和型号的选择。变频器容量的选择依据与变频器相配的电机额定功率和额定电流来计算变频器的容量,本系统中是一台变频器驱动一台电机连续运转,变频器容量应同时满足以下三个条件:

式中:PM、η、cosφ、UM、IM 分别为电动机输出功率、效率(取 0.85)、功率因数(取 0.75)、电压(V)、电流(A)。

K:电流波形的修正系数(PM取1.05~1.1)

PCN:变频器的额定容量(kVA)

ICN:变频器的额定电流(A)

式中IM如按电动机实际运行中的最大电流来选择变频器时,变频器的容量可以适当缩小。

变频器的产家有许多,但从系统的兼容性和方便性考虑,由于前面PLC选用三菱公司,所以变频器也选用三菱公司生产的。三菱变频器有A系列、F系列、E系列、S系列等。其中F系列是风机水泵专用型的,选定型号为FR-F500,功率范围0.75~900kW。变频器的1号和5号端子是模式量输入端,接PLC的D/A模块VI-、V+;变频器的OL端子接PLC的X13号端子。

4 系统电路的设计

4.1 主电路设计

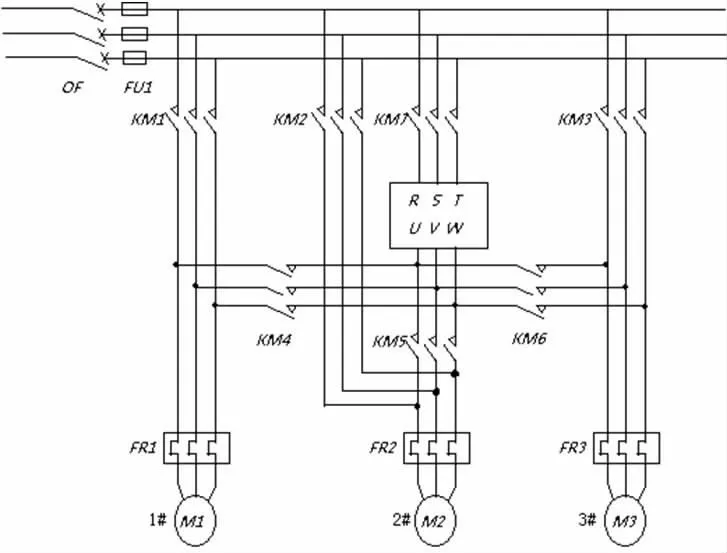

如下图图4所示为系统的主电路图。KM1、KM2、KM3 分别控制 M1、M2、M3 变频运行;KM4、KM5、KM6 分别控制 M1、M2、M3 工频运行;接触器KM7触点接到变频器R、S、T输入端。

图4 系统的主电路图

4.2 控制电路设计

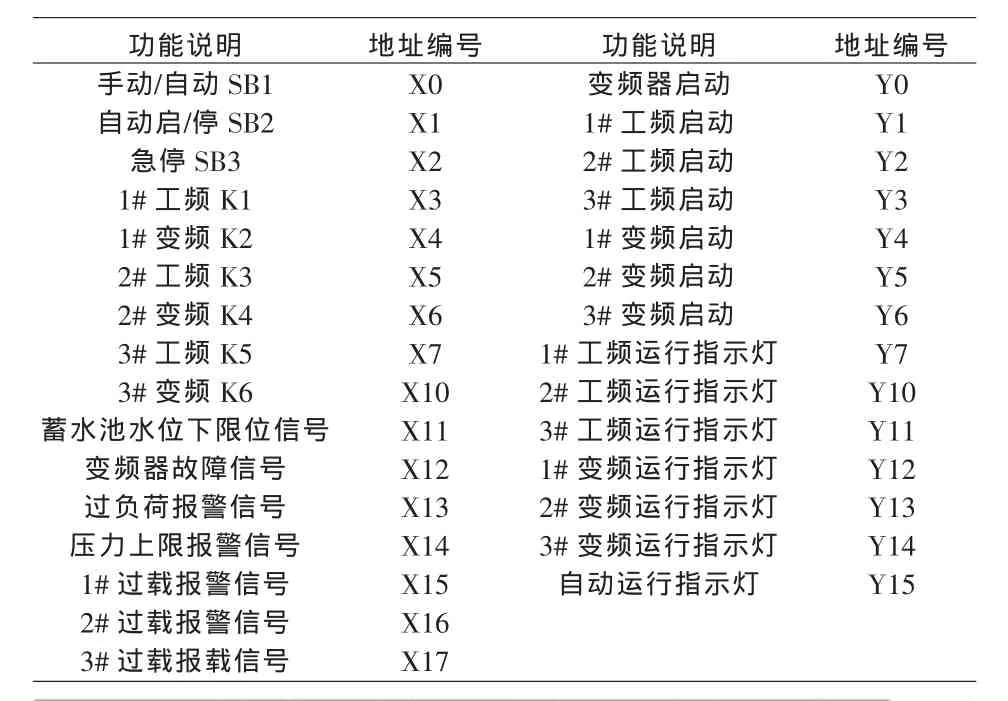

表1为恒压供水系统PLC输入/输出分配表,图5为系统的控制电路图。其中过负荷报警信号是由变频器提供给X13,作为变频运行切换工频运行的控制信号;压力上限报警信号是由压力变送器提供给X14,作为减泵控制信号。

表1 恒压供水系统PLC输入/输出分配表

图5 系统的控制电路图

5 PLC程序设计

PLC的主程序有系统初始化程序、故障诊断子程序、PID子程序、水泵机组工作子程序等。系统初始化程序主要配置一些寄存器,完成整个系统的初始化,如设定值的初值的给定。故障诊断子程序主要完成系统故障(如变频器故障、水池水位过低)处理。PID子程序主要把A/D转换模块采集到数据与设定值进行PID运算,并把结果通过D/A转换模块传输给变频器。水泵机组工作子程序主要是对水泵电机工况的判断即电机变频/工频切换及增泵/减泵。由于系统主程序太长,现对1#水泵工作子程序如下图6所示。

图6 1#水泵工作子程序

6 结论

变频恒压供水系统是将交流变频调速技术和微机控制技术应用于水泵自动控制之中,并与水泵机组相结合的机电一体化供水装置。其核心技术是交流变频调速控制融合了先进的微机控制变频调速技术,先进的微机控制PID调节技术和先进的微机可编程控制器等目前国际上先进技术。本设计可以依据供水管网中瞬时变化的压力和流量参数,自动改变水泵的台数和运行转速,实现恒压变量供水的闭环调节,从而达到提高供水质量和高效节能的目的。

[1]王晓军,杨庆煊,许强.可编程控制器原理及应用[M].北京:化学工业出版社,2010.

[2]李练兵,岳大为.变频器应用实践[M].北京:化学工业出版社,2009.

[3]王树.变频调速系统设计与应用[M].北京:机械工业出版社,2005.

[4]满文奎.通用变频器原理及其应用[M].北京:机械工业出版社,2012.

[5]童克波.PLC综合应用技术[M].大连:大连理工大学出版社,2010.

[6]高新陵,宋晓平..变频调速恒压供水系统研制[J].河海大学学报,2001,29(1):115-118.

[7]王幼涛,邓胜全.变频调速节水节能新技术[J].西北水资源与水工程,1998,9(2):25-27.

[8]三菱电机株式会社.变频器原理与应用教程[M].北京:国防工业出版社,1998.