轿车减震器示功特性与减震器性能研究

蓝凤英 郑莹娜 李 扬 贾燕铭 林茂源 陈双权

(广东工业大学信息工程学院1,广东 广州 510006;广州市嘉特斯机电制造有限公司2,广东 广州 510850)

0 引言

减震器作为轿车悬挂系统的重要组成部件之一,其性能的优劣将直接影响轿车运行的安全性和可靠性[1-3]。因此,在生产线装配过程中,必须对减震器进行严格的在线测试。目前已有不同类型的减震器测试系统应运而生[4-7]。

与传统机械式减震器测试系统相比,本文研究的减震器衰减力测试系统采用伺服电机作为驱动源。在计算机控制下,减震器的曲柄连杆机构由伺服电机驱动,直接将电机由旋转运动转变为自下而上的直线往复运动,形成简谐激励。在减震器作拉伸和压缩直线往复运动过程中,采用合适的力传感器,实现减震器示功特性测试。根据减震器示功特性曲线自动评价判断方法和判据以及系统自动测试和绘制衰减力示功图,可以评价被测减震器试件的性能品质。在生产装配线末端,实时剔除不合格的减震器产品,以确保减震器产品的装配质量。

1 测试系统组成及工作原理

轿车示功特性测试系统对减震器衰减力进行在线自动测试,通过分析比较示功特性曲线形状,判断减震器是否存在缺陷,并在生产装配线末端及时剔除不合格的减震器,从而在装配生产过程中保证减震器产品的质量。

1.1 测试系统组成

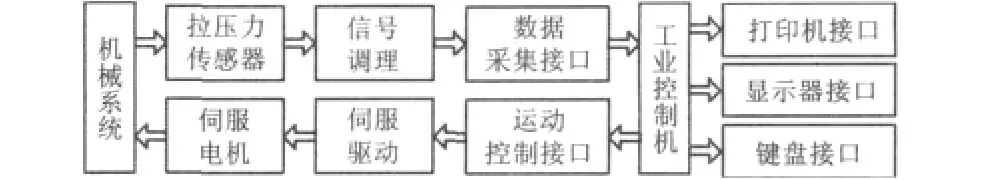

参考QC/T 545-1999《汽车筒式减震器台架试验方法》标准,根据在线测试要求和标准,设计了轿车减震器示功特性测试系统,其结构如图1所示。

图1 系统结构图Fig.1 Structure of the system

轿车减震器示功特性测试系统以工控机为核心,由数据采集接口、伺服电机控制驱动接口以及基于PLC控制的气动夹具单元组成。通过实时检测和控制系统,可实现轿车减震器示功特性的自动测试。

在测试系统中,工控机通过伺服电机控制接口向伺服驱动器发送控制指令,进而控制伺服电机带动曲柄连杆机构进行往复运动,将电机旋转运动转换为减震器试件的直线往复运动。通过用户程序控制伺服驱动器,即可按照测试要求调整减震器的试验运行速度;在运动过程中,衰减力的变化通过拉压力传感器转换为电压信号。数据采集卡将电压模拟量转换为数字量,并通过PCI总线传输到微处理器处理,以获得减震器的示功特性和速度特性,从而对减震器性能进行在线评价。

伺服电机每旋转一周,即由安装在连杆机构偏心轮外缘的旋转编码器产生N个脉冲作为外触发信号,触发数据采集卡实时采集减震器试件在直线往复运动中拉压力传感器输出的电压值,并经过A/D转换和标度变换成为被测减震器的衰减力。

工控机是测试系统的核心,用来控制系统以及进行数据采集、分析和通信,并根据既定算法对被测减震器示功特性进行实时检测、比较和判断。

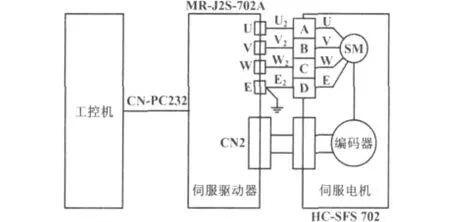

1.1.1 伺服电机控制接口

伺服电机控制接口是整个系统的重要环节之一,伺服电机控制接口连接图如图2所示。

图2 伺服电机控制接口Fig.2 Control interface of the servomotor

工控机通过CN-PC232接口与伺服驱动器进行交互,将相应的控制值传送给伺服驱动器,伺服驱动器驱动伺服电机按工控机发送的指令运动,最终使减震器以不同频率作拉伸和压缩往复运动。同时,通过CN-PC232接口将伺服驱动器的运行状态传送给工控机,供用户程序测试判断伺服驱动器系统运行是否正常。该衰减力测试系统使用三菱的伺服驱动器MRJ2S-702A和伺服电机HC-SFS 702(7 kW)。

1.1.2 数据采集接口

轿车减震器示功特性测试系统采用contec公司的AD16-16(PCI)EV 16位高速多功能模拟/数字量数据采集卡作为采集接口。单通道具有16 MB大容量板载内部缓存,支持后台采样处理,不占用CPU时间。

本测试系统采用采集接口的单个模拟输入通道,采集输入电压范围为±10 V的拉压力传感器输出模拟电压信号。轿车减震器示功特性测试系统采用VC平台设计用户系统软件,通过动态链接库驱动程序,对AD16-16(PCI)EV数据采集接口进行底层驱动,从而实现被测减震器示功特性拉压力模拟信号的实时采集和处理。

1.1.3 数字 I/O接口

测试系统的控制核心工控机通过数字I/O接口与外部设备进行数据交换。

本测试系统使用PIO-32/32L(PCI)和PIO-32/32T(PCI)两个数字I/O板卡。其中,PIO-32/32L(PCI,高电平)板卡与伺服驱动器连接,工控机通过该接口实时接收伺服电机的运行状态数据。PIO-32/32T(PCI,低电平)板卡与转速表连接,工控机通过该接口实时接收旋转编码器的脉冲信号,驱动转速表和触发数据采集,并通过用户程序算法进行一系列转换,将脉冲信号转换成减震器试件在测试运动过程中所行进的位移,使测试系统衰减力和位移之间保持相对应的关系。

1.2 测试系统工作原理

示功特性是评价减震器性能优劣的重要指标,它表示减震器在拉伸和压缩两个行程中衰减力随位移变化的特性。

参考QC/T 545-1999《轿车筒式减震器台架试验方法》标准,减震器示功特性测试系统进行测试和检定的试验条件为:减震器在规定的行程和试验频率下,其中一端固定,另一端实现近似的简谐运动[8],其阻力(F)随位移(S)的变化关系为衰减力特性,其所构成的曲线(F-S)称为示功特性曲线。把位移(S)作为横坐标,阻力(F)作为纵坐标,根据李沙育原理得到一个近似椭圆。近似椭圆所包含的面积反映减震器在拉伸和压缩两个行程中吸收外界震动的能力[9]。

根据测试系统工作机理和大量试验研究,性能良好的减震器的示功特性曲线应该是平滑流畅的,其椭圆曲线应该是饱满的。因此,可以根据示功特性曲线是否平滑饱满、有无突变、突变部位及大小来判断减震器的性能优劣[8]。

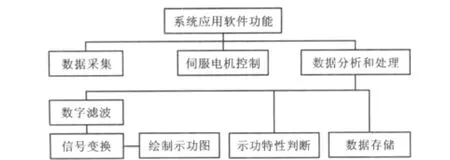

2 测试系统软件设计

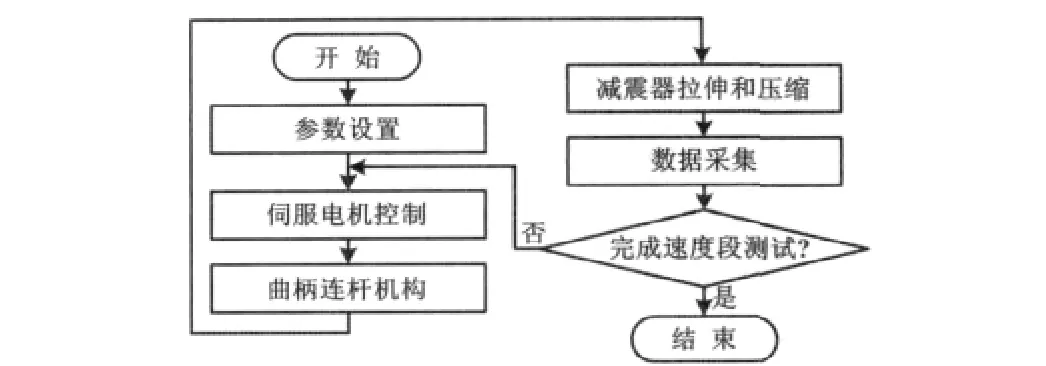

减震器示功特性测试系统主要包括数据采集、伺服电机控制、数据分析和处理三大模块,示功特性测试系统的用户应用软件程序主要围绕这三大模块进行相应设计。

测试系统软件结构如图3所示。

图3 测试系统软件结构图Fig.3 Software structure of the test system

2.1 系统软件主要功能

示功特性测试系统的主要功能就是对装配线上的待测减震器逐个进行在线测试,并根据测试结果,判断减震器的质量优劣,将不合格的减震器剔除出生产线。

测试系统三大模块的主要功能介绍如下。

①数据采集模块的主要功能是通过数据采集卡实时采集测试过程中待测减震器在直线往复运动中承受的拉压力信号(即拉压力传感器的输出电压信号),并将它转化成相应的数字信号,最终通过数据总线将该信号传送给工控机。

②伺服电机控制模块的主要功能是接受工控机发出的命令,控制驱动伺服电机旋转,带动待测减震器进行拉伸和压缩直线往复运动,形成测试系统所需的机械运动激震源;并可根据用户要求,设置运动速度和测试速度段数等参数。

③数据分析和处理模块的主要功能是对采集信号进行预处理、示功特性绘制,基于所设计算法的示功特性进行比较和判定,以及数据的存储等。对采集信号进行的预处理包括将采集到的减震器衰减力进行数字滤波,同时把来自旋转编码器的圆周脉冲信号转换成直线位移S,以获取待测减震器示功特性曲线(F-S)。其中,横坐标为位移S,纵坐标为衰减力F。由测试系统工作机理可知,待测减震器工作一周所吸收的震动能量大小与示功曲线所包围的面积大小相对应。性能良好的减震器,其示功图曲线应该丰满圆滑,没有空行程、突变等现象。通过所设计算法和相应判据进行在线分析比较,可以判断减震器性能的优劣,并实时显示被测减震器的示功特性曲线和判断结果:减震器示功特性正常(OK)或减震器示功特性不正常(NG)。

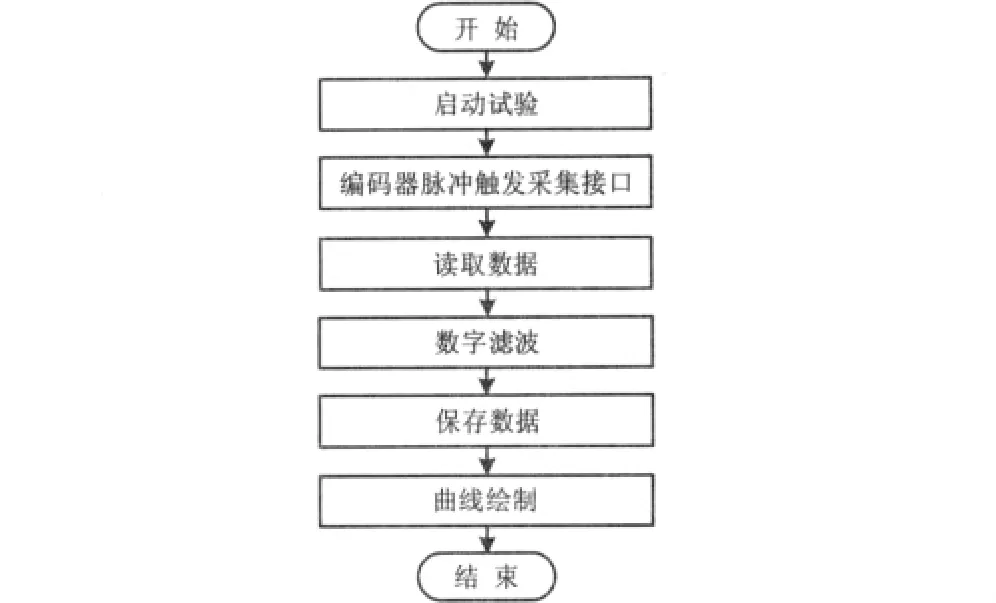

2.2 数据采集控制

减震器示功曲线是通过数据采集接口对减震器在拉伸和压缩行程中衰减力和相应位移信号的实时采集以及对数据分析处理而获得的。在此过程中,伺服电机每旋转一周,安装在连杆机构偏心轮外缘的旋转编码器产生N个脉冲。数据采集卡由编码器脉冲实施外触发,并同步采集拉压力传感器的输出电压信号,将其转化成衰减力,最后结合直线运动位移,绘制减震器的衰减力-位移曲线。数据采集流程如图4所示。

图4 数据采集流程图Fig.4 Flowchart of data acquisition

2.3 伺服电机控制

伺服电机控制单元在减震器示功特性测试系统中起着重要的作用。它由伺服驱动器驱动伺服电机,进而控制待测减震器按照用户的设置运动并完成测试。伺服电机控制流程图如图5所示。

图5 伺服电机控制流程图Fig.5 Flowchart of servo motor control

2.4 判据设计

测试完成后,获得被测减震器示功特性曲线,通过分析和判断示功曲线,评价被测减震器的性能优劣。传统的对于系统减震器示功特性的判断主要依靠人工判别,效率低、存在误判;即使有的测试系统采用了简单自动判别,也只是判别拉伸复原阻力和压缩复原阻力的峰值,而无法识别示功图的饱满度和光滑度[7],更不能实现在线自动判断。

本测试系统采用了区域衰减力判据方法。在减震器拉伸和压缩的不同区域共设定12个判据;然后设定判据的公差范围。这12个判据表示在关键区域对应位移处相应的衰减力(F)。在比较判断减震器示功特性测试结果时,当包括公差范围的12个判断结果全部落在示功曲线包含的椭圆内部时,表示该示功曲线是正常的,曲线丰满圆滑,无空行程、突变等特征,则判断该减震器合格(OK);如果12个判断结果有任何一个落在示功曲线所包含的椭圆之外,则判定该示功曲线异常,且曲线必然存在突变、空行程甚至畸形等特征,则判断该减震器不合格(NG),并同时向系统报警。显然,选择12个有效判据是算法确定后实施自动判断的关键步骤。而有效判据的选择则依赖于减震器的机种、装配生产线工艺管理水平、装配精度控制要求以及判断区域的正确选择等。因此,必须根据行业标准和用户装配生产线工艺过程以及精度控制要求,经过大量的试验测试,才能获取有效判据,从而实现在线测试和自动判断减震器的示功特性,自动鉴别和剔除不合格的减震器,以提高减震器产品质量和生产效率。

3 试验结果和分析

利用上述方法和已经实现的算法,对正常的和有缺陷的减震器试件进行测试,得到减震器的示功曲线并进行自动判断,以获得正确的判断结果。

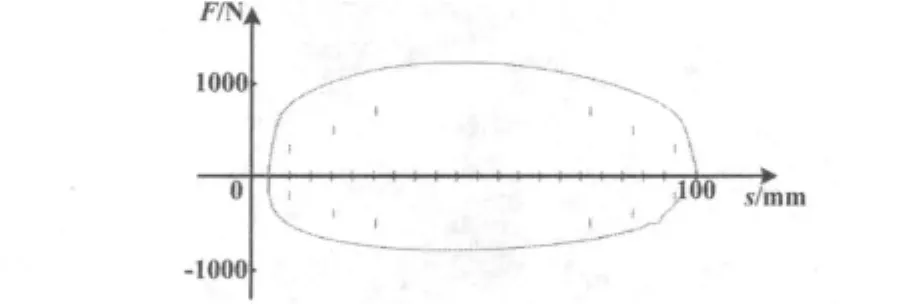

3.1 正常的示功特性曲线

测试系统对正常的减震器试件进行测试的条件为:直线运动速度为0.52 m/s,设定的公差范围为±50 N,从左往右依次设定12个判据,左上角:(5,300)、(15,500)、(25,700),右上角:(75,700)、(85,500)、(95,300),左下角:(5,-200)、(15,-400)、(25,-500),右下角:(75,-500)、(85,-400)、(95,-200)。其中,横坐标表示减震器的位移(S),纵坐标表示位移对应的衰减力(F)。正常的减震器示功特性曲线如图6所示。

图6 正常的减震器示功特性曲线Fig.6 Normal dynamometer curve of the shock absorber

由图6可知,示功曲线是光滑和饱满的。依据前面所叙述的判定方法,该减震器试件的示功曲线是合格的,系统判定结果为OK。

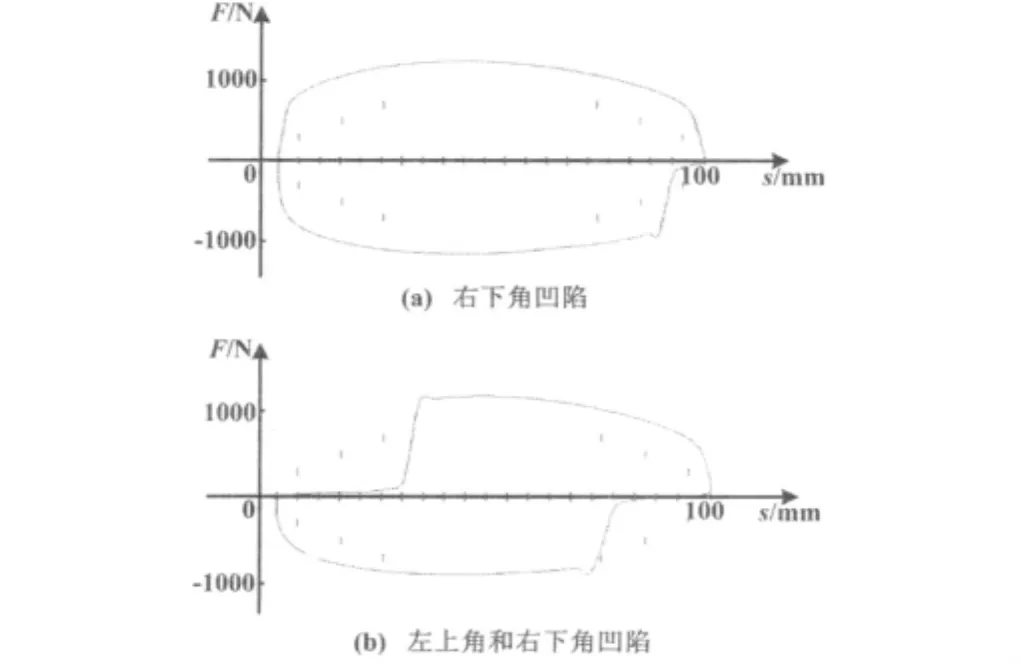

3.2 异常的示功特性曲线

测试系统对非正常的减震器试件进行测试和获取的示功曲线如图7所示。试验条件为:直线运动速度为0.52 m/s,公差范围为±50 N,从左往右依次设定12个判据,左上角:(5,300)、(15,500)、(25,700),右上角:(75,700)、(85,500)、(95,300),左下角:(5,-300)、(15,-500)、(25,- 700),右下角:(75,- 700)、(85,-500)、(95,-300)。

图7(a)为某减震器试件右下角凹陷的示功曲线,图中右下角有一个判断结果位于示功曲线所包含的椭圆之外,示功曲线右下角出现突变、不光滑、有凹陷,表示该减震器试件示功特性有缺陷,因此系统判断结果为“不合格”,显示“NG”;图7(b)为左上角和右下角都存在凹陷的减震器试件示功曲线,可明显看出左上角的三个判断结果和右下角的四个判断结果都位于示功曲线所包含的椭圆之外,示功曲线严重畸形,因此系统判断结果为“不合格”,显示“NG”。

图7 异常减震器示功曲线Fig.7 Abnormal dynamometer curves of the shock absorber

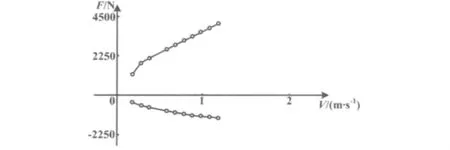

3.3 速度特性曲线

测试系统除了可以测试减震器的示功特性之外,还可以测试减震器的速度特性。减震器的速度特性是指在不同的速度段测得减震器的最大拉伸力和压缩力,将在各个速度段所获得的最大拉伸力和压缩力值拟合为一条曲线,即可得到速度(V)与衰减力(F)的关系曲线。减震器速度特性曲线如图8所示,减震器的最大拉伸力和压缩力是在速度段分别为0.1 m/s、0.2 m/s、0.3 m/s、0.5 m/s、0.6 m/s、0.7 m/s、0.8 m/s、0.9 m/s、1.0 m/s、1.1 m/s时得到的。

图8 减震器速度特性曲线Fig.8 Characteristic curves of speed of shock absorber

由图8可看出,随着直线运动速度的逐渐增加,减震器所承受的拉力和压力也逐渐增加。

4 结束语

使用本文设计的示功特性测试系统对轿车减震器进行在线测试和分析,所绘制的示功曲线能准确反映被测减震器试件的实际性能。试验表明,该测试系统是一种有效的减震器性能测试和自动判断系统。在工控机的协调控制下,基于数据采集接口和运动控制接口的减震器示功特性测试系统能够自动完成示功特性的在线测试、比较和性能判断。与传统的判断方法相比,该系统在一定程度上提高了在线测试的准确性和效率。目前,该测试系统已经成功应用于轿车减震器装配生产线末端的在线测试中。

[1]于兆华,尚景华.国内油压减振器试验台现状及未来发展探讨[J].铁道技术监督,2005(2):28-30.

[2]王天利,曾庆东,刘小宁,等.汽车减震器试验台微机测控系统[J].辽宁工学院学报:自然科学版,1993,13(1):14-20.

[3]黄伟福.微机控制油压减振器试验台的研制[D].上海:上海交通大学,2008.

[4]万杰.汽车减震器电液伺服试验台的研究及测控系统开发[D].成都:西华大学,2008.

[5]腾一宁.汽车阻尼器特性试验台与测试系统的研究[D].淄博:山东理工大学,2009.

[6]张冰蔚,李金梅.减振器外特性的虚拟测试系统研究[J].江苏科技大学学报:自然科学版,2008,22(4):48 -52.

[7]吴亚楠.基于交流伺服系统的油压减震器试验平台的研究[D].北京:北京交通大学,2007.

[8]上海汽车底盘厂,长春汽车研究所,北京工业学院.QC/T545-1999轿车筒式减震器台架试验方法[S].长春:1999.

[9]李东义,邵立鹏,王明海.油压减震器性能检测系统[J].铁道车辆,2010,48(4):32-34.