数控内圆复合磨床的设计开发

0 前 言

随着我国汽车行业的不断发展,汽车变速箱用齿轮的需求量也随之大幅增加,故对应加工该类零件内孔、端面及外圆的机床需求量也大幅增加。我国现有加工该类机床的加工精度及效率与欧、美、日本相比还存在着一定的差距。针对国内该类汽车变速箱用齿轮的尺寸规格和需求量,应对我国现有的市场需求,面向高精度、高效率零件加工的磨削加工要求,研制开发了MK2110型数控内圆复合磨床。MK2110型可实现被加工工件的内孔、端面、外圆的同时加工,配备有自动测量仪和消空程防碰撞装置,配有齿轮零件专用夹具,并可配置工业机器人自动上下料,可实现自动生产线中的无人操作要求,大大提高生产效率。

1 MK2110型数控内圆复合磨床介绍

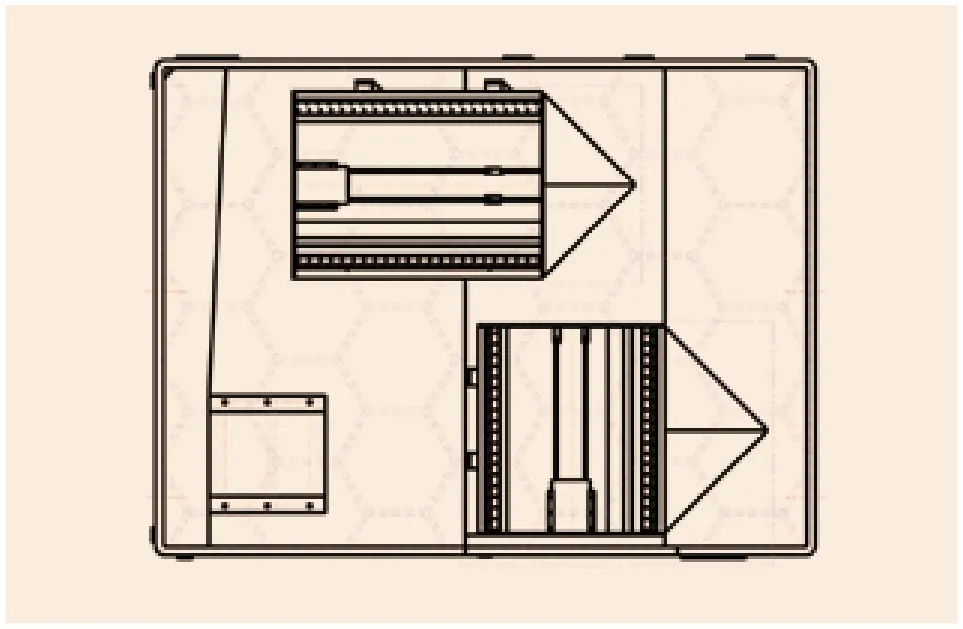

MK2110型数控内圆复合磨床(如图1所示)基于FANUC系统开发,数控四轴控制;工件采用专用弹性薄膜夹具装夹;机床配置两个磨头,床身上分别安装有能够沿床身纵向及横向进给的十字拖板,端面外圆磨头和内圆磨头分别安装在两个十字拖板之上,通过对应的驱动装置驱动两个磨头的进给。十字拖板安装在床身的中间偏后及右端,保证两个磨头在同时进给时不会发生干涉,满足工件一次装夹同时对内圆、外圆及端面进行磨削加工,完成自动循环磨削;机床并具有砂轮自动进给,粗、精、无火花磨削、工件无级调速、自动修整砂轮、自动测量工件等多种功能。

机床头架底座安装在床身之上,头架安装于头架底座上。测量机构安装在头架前方,通过气缸的翻转控制,可以方便有效地进行工件的测量。

端面外圆砂轮修整器安装在测量机构的侧面,内圆砂轮修整器则安装在头架底座处向外突出的一个支架上,该结构能够保证端面外圆砂轮及内圆砂轮可以同时进行修整,提高砂轮修整效率。

由于以上特点,能够集合零件多工序、多工步同时加工,大大地提高了零件的加工效率。

图1 MK2110型数控内圆复合磨床

1.1 机床主要技术参数和工作精度

表1 机床主要技术参数和工作精度

1.2 机床控制系统

MK2110型数控内圆复合磨床电气系统采用日本FANUC 0i-TD系统,系统为模块化结构。主CPU板上除了主CPU及外围电路外,还集成了FROMaLSRAM模块、储存器和主轴模块、伺服模块等。系统具有HRV(高速矢量响应)功能,理论上可使轮廓加工误差减小一半。系统内装PLC,10.4英寸LCD液晶彩色中文显示,配有电子手轮、RS232接口,RS232接口通讯波特率达19 200 b/s,可以通过HSSB(高速串行总线)与PC相连,使用储存卡实现数据的输入/输出。良好的中文人机界面,显示各数控轴的参数,实现工件各工序的磨削控制及砂轮修整控制。

控制系统具有自诊断功能,可自诊断机床故障并通过显示器显示各种故障报警和输入、输出状态,便于调试和维修。系统还可使机床在快速移动或进给移动过程中实现不同的间隙补偿及参数自动补偿。机床在快速定位和切削进给等不同工作状态下,反向间隙补偿效果更为理想,有利于提高零件加工精度。

机床配备MARPOSS-E20N消空程装置,采用超声波技术探测磨削时产生的微小声音变化,在砂轮接触到工件或砂轮修整器时会提供非常精确的反馈信号给机床控制系统。消空程装置对于防止碰撞和探测机床和砂轮间的异常情况、砂轮破损和砂轮修整器故障均是非常有效的。该超声波传感器安装在机床上,以缩短加工循环周期,提高加工效率,降低费用。

机床采用数控四轴控制,数控轴数包括:

内圆磨头横向进给X1轴

内圆磨头纵向进给Z1轴

端面外圆磨头横向进给X2轴

端面外圆磨头纵向进给Z2轴

内圆磨头纵向进给轴Z1和横向进给轴X1,可实现内圆砂轮在工件加工时的磨削进给控制;端面外圆磨头纵向进给轴Z2和横向进给轴X2,可实现端面外圆砂轮在工件加工时的磨削进给控制。数控四轴进给伺服电机均采用FANUC αiF系列电机,数控四轴分别由伺服电机的编码器形成半闭环控制。

机床还具有多种安全保护功能,如供气系统的压力保护、电机的过载保护、十字拖板的超程保护、电源开关开门断电保护等电气保护及安全连锁功能。

1.3 机床主要部件结构

1.3.1 床身

机床床身采用整体式结构(见图2),采用高强度低合金孕育铸铁,内部筋板呈蜂窝状布置,较之箱型结构具有更好的刚度、强度以及更小的变形量。经过二次时效处理,保证机床整体结构的刚度、强度及低变形。满足机床高效、复合、高精度的磨削要求。

图2 床身平面布置

1.3.2 内圆磨头

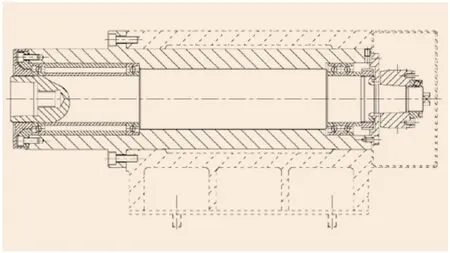

内圆磨头主轴前、后两端均采用高精度滚动球轴承支承,通过交流变频器实现内圆砂轮的无级调速。内圆磨头与磨杆连接采用HSK标准的联结方式,即磨杆的端面和短锥同时与内圆磨头主轴的端面和内锥接触,磨杆短锥为1:9.98锥度,内圆磨头主轴内锥为1:10锥度,以保证磨杆的连接刚度,提高被加工工件的加工精度。

图3 内圆磨头结构

1.3.3 端面外圆磨头

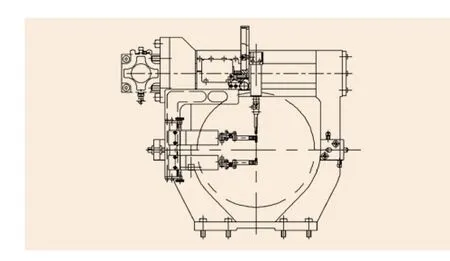

端面外圆磨头主轴前端采用高精度的四联组滚动球轴承支承,后端采用高精度和高刚度的滚动圆柱轴承支承,增加了端面磨头磨削时刚度。磨头主体采用套筒式安装方式,降低了加工和安装时难度。磨头通过交流变频器实现砂轮的无级调速。

图4 端面磨头结构

1.3.4 内圆磨头、端面磨头进给系统

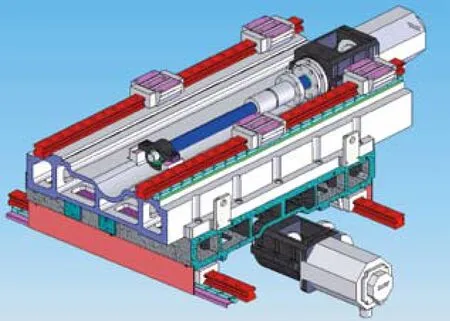

内圆磨头、端面磨头的横向进给和纵向进给系统布局型式,均为十字交叉型式布局,如图5所示。进给系统采用交流伺服电机驱动滚珠丝杠副实现传动,进给导轨均采用高刚度滚柱直线滚动导轨副。

图5 横向、纵向进给系统结构

1.3.5 头架

头架主轴转速由交流变频电机通过三角皮带减速,经变频器实现无级调速;主轴采用高精度滚动球轴承支承。头架下面设有头架回转机构,可对在磨削过程中出现的工件内孔锥度变化进行微量调整,以保证被加工工件的高精度要求。头架上更换不同的专用夹具可实现对不同种类工件的加工。比如,更换为专用的弹性薄膜夹具,采用齿轮节圆定位,可实现对汽车变速箱齿轮的内孔、端面、外圆的加工。

图6 头架结构

1.3.6 翻转测量装置

磨削工件内孔及端面时用的翻转测量装置同时装有两套测量头,通过调整测量头范围从而测量不同内径的工件孔及端面。其结构简单,测量精度高,整体通过支架固定在头架底座上。内圆测量头通过滑座装在导轨上,通过上下两个螺杆调节滑座的位置,从而定心及测量不同内径的工件。端面测量头同样装在滑座上并通过调整螺钉调整测量头左右位置,滑座固定在摆臂上。

摆臂由气缸驱动,气缸的行程确定后,摆臂的翻转角度即可确定,翻转角度为90°。摆臂绕转轴翻转到固定位置,然后通过机床气路驱动测量头到达测量位置。

图7 翻转测量装置结构

1.3.7 弹性膜片卡盘

在加工齿轮内孔时,为保证齿轮齿圈齿型面与内孔的同轴度,减少装夹工件时间,需采用以齿轮节圆为定位基准的弹性膜片卡盘。

弹性膜片卡盘通过连接盘安装在头架主轴上。工件的夹紧是靠弹性膜片的弹性恢复力来实现,恢复力的大小取决于预张量的大小。工件的松开是通过拉杆或气压推动弹性膜片使其变形实现。此类卡盘除了包括离心力的补偿以消除由于机床主轴高速旋转而产生影响的特征外,还包括后拉动作,使工件牢固定位在定位块上,保证加工精度和工件的重复定位精度。弹性磨片卡盘由于重量轻,有助于最大限度的减少机床主轴和轴承系统的磨损与损坏。

弹性磨片卡盘采用密封设计,能够承受包括研磨污泥和冷却残液等恶劣的工作环境。

图8 弹性膜片卡盘结构

2 MK2110型数控内圆复合磨床主要部件的设计

2.1 头架电机的驱动力计算

主要验证头架电机能否带动工件运动。

2.1.1 验证条件

工件重量G=30 kg ,工件直径d=100 mm

摩擦因数μ=0.1,减速比i=1∶1.8

电机额定转速N=1 500 r/min

额定功率P=2.2 kW

传递效率η=0.92,起动加速时间t=30 s

2.1.2 计算

工件转速n=N/i=1 500/1.8=833.3 r/min,

工件速度V=πdn/(60×103)=4.36 m/s

工件角速度ω=2πn/60=87.3 rad/s

工件角加速度θ=ω/t=2.9 rad/s2

工件转动惯量J=md2/2=0.15 kg·m2

工件惯性力矩T=Jθ=0.435 Nm

带动工件起动的功率

从计算结果可知P<P额,满足驱动要求。

2.2 内圆磨头十字滑台的驱动力验证

主要验证伺服电机能否带动内圆磨头十字滑台作纵向和横向运动。

2.2.1 验证条件

十字滑台上零部件总重量G纵=470 kg

导轨静摩擦因数μ=0.08

伺服电机M额=8 Nm

丝杠导程P=10 mm

传递效率η=0.9

丝杠额定静载荷C=52.2 kN

丝杠额定动载荷C0=25.7 kN

安全系数s=0.625

2.2.2 计算

内圆磨头十字滑台纵向移动需克服的摩擦力:

内圆磨头十字滑台纵向移动需要的扭矩:

电机需输出扭矩:M电=0.42 Nm

从计算结果可知F<C,M电<M额,满足驱动要求。

由于G横<G纵,丝杠和电机型号相同,所以伺服电机能够带动内圆磨头十字滑台作横向运动。

2.3 端面外圆磨头十字滑台的驱动力验证

主要验证伺服电机能否带动端面磨头十字滑台作纵向和横向运动。

2.3.1 验证条件

端面十字滑台上零部件的总重量G纵=670 kg

导轨静摩擦因数μ=0.08

伺服电机M额=8 Nm

N额=3 000 r/min

P额=1.6 kW

丝杠导程P=10mm

传递效率η=0.9

丝杠额定静载荷C=52.2 kN

丝杠额定动载荷C0=25.7 kN

安全系数s=0.625

2.3.2 计算

端面磨头十字滑台纵向移动需克服的摩擦力:

端面磨头十字滑台横向移动需要的扭矩:

电机需输出扭矩M电=0.59 Nm

从计算结果可知F<C,M电<M额,满足驱动要求。

由于G横<G纵,丝杠和电机型号相同,所以伺服电机能够带动端面磨头十字滑台作横向运动。

3 MK2110型数控内圆复合磨床水平

3.1 国内外技术现状

在汽车、摩托车行业中所用的磨床往往需要对齿轮、轴类零件的内圆、外圆及端面进行磨削。现有的国内厂商生产的磨床往往只能分工步、工序分别使用不同类型的磨床加工内圆、外圆及端面;而国外及台湾地区厂商生产的同类型复合磨机床多为多工位(台湾省容光机械生产的双主轴磨床,为两工位加工)或是带刀库的复合磨床(德国STUDER公司生产的复合磨床)虽在工序集合程度上强很多,但不如该磨床可同时加工内圆、外圆及端面,完成自动循环磨削。

图9 台湾省容光机械生产的双主轴磨床

图10 德国STUDER公司生产的复合磨床

3.2 机床的应用

由于汽车变速箱用齿轮的外形尺寸和加工要求都比较符合MK2110数控内圆复合磨床的规格参数,故该机床主要可作为汽车生产线上的加工设备。另外,也可通过更换该机床的夹具,使之成为应用于一般用途的内孔加工设备。

图11 配置工业机器人的布局

4 结语

通过本项目的开发,将会促进这类机床的发展,加快缩短我国同国外同类机床的差距,使我国在精密内圆制造技术方面获得突破,对提高我国的机床制造业水平起到一定的推动作用。

[1]徐灏.机械设计手册 [M].北京:机械工业出版社,1998.

[2]徐嘉元,曾家驹.机械制造工艺学 [M].北京:机械工业出版社,1998.

[3]上海机床厂.磨床设计制造 [M].上海:上海人民出版社,1975.

[4]机械工程手册编辑委员会.机械设计手册 [M].北京:机械工业出版社,2004.

[5]文怀兴,夏田.数控机床系统设计 [M].北京:化学工业工业出版社,2005.