加工工具物理气相沉积技术的发展

祝新发 上海工具厂有限公司技术中心 (200093)

祝新发(1975年~),男,毕业于上海大学。现任上海工具厂有限公司技术中心副主任,高级工程师,主要从事材料、热处理、涂层等技术研究和管理工作。

0 引 言

装备制造业的可持续发展,加工方式向三高一专方式(高精度、高效率、高可靠性、专用化)的持续转变,硬材料、钛合金、硅铝合金等难加工材料的大量应用,战略资源(如硬质合金的主要制作材料)的日益匮乏和价格上涨等因素都推动了物理气相沉积涂层技术的飞速发展。物理气相沉积涂层技术(以下简写为涂层),作为一项绿色环保科技,在近10年来,获得了巨大的发展和广泛的应用。

1 涂层的作用及优点

涂层在工具领域的应用,最为关键的因素在于涂层的高硬度在切削过程中有力地提高了刀具的抗磨损性能,延长刀具的切削寿命,从而降低制造成本。当然,涂层还有其他的一些优越性能,支撑着涂层在刀具领域的快速发展,包括提高加工效率和加工质量,扩大加工领域等。随着切削技术的进步,对涂层的要求也越来越高。具体要求主要体现在以下几个方面:

(1)优异的膜基结合强度和高温硬度,良好的高温抗氧化性能和高温抗磨损性能;

(2)与基体之间良好的化学惰性和抗咬合性能,最大程度减少切削过程中的化学扩散磨损;

(3)优异的表面润滑性能,表面摩擦因数较小,尽量减少加工过程中的摩擦阻力;

(4)特殊加工领域的要求,如断续切削加工的抗冲击性能等。

在涂层制备过程中,上述几个要求有时候不能同时得到满足,主要根据具体使用场合进行选择和涂层开发。

2 涂层种类

自从20世纪80年代中期以TiN涂层为标志,涂层应用开始以来,随着生产和使用的需求,涂层种类获得了巨大的发展,对涂层的种类划分也变得不易。笔者根据涂层的发展历程,认为可以从以下三个方面进行划分:

(1)按照涂层元素进行划分

可以划分成4种类型的涂层,其他涂层大部分都是这几种涂层组合而成的,具体划分方式见表1。这种划分方式,实际上也是按照涂层种类出现的时间先后顺序进行划分的。在某些场合也称为第几代涂层。GB/T25671-2010《硬质涂层高速钢刀具技术条件》是按照涂层元素进行划分的。

表1 涂层种类元素划分法

上述涂层中,钛基涂层较为通用,铝钛基涂层一般硬度较高,与之相比较,铝铬基涂层抗氧化性温度更高,铝钛硅基涂层组织更为细腻。

(2)按照涂层结构进行划分

按照涂层结构进行涂层划分,可以分为3代。这种划分方式主要参考瑞士PLATIT涂层公司。其主要划分方式为:

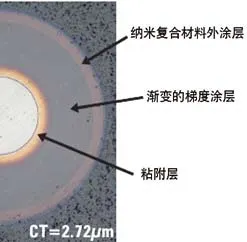

第1代涂层为单层涂层和渐变的梯度涂层(见图1,图2)。没有附着层的单层结构可以快速进行涂层生产。对于高铝涂层,必须涂上附基层,以提高涂层结合力。这类涂层的典型代表为TiN涂层。渐变涂层指包含附着基层(如TiN、CrN),同时较硬的成分如AlN将会渐变地增加直至表面形成超硬涂层,这类涂层的典型代表为TiAlCN涂层。

图1 单层涂层

图2 梯度涂层

第2代涂层为多层复合涂层和纳米多层涂层(见图3,图4)。多层涂层结构韧性较高,硬度较单层低,但在加工过程中可以吸收撞击,所以这种结构较适合高动态大负荷加工,例如粗加工。该类涂层的典型代表为TiAlN-ML。纳米多层涂层是指调制周期较多层更细,一般小于20 nm的多层涂层,在涂层过程中,硬度视周期而定,而周期依基体转速而变,所以硬度会因同一炉有不同工件基体而异。

图3 多层复合涂层

图4 纳米多层涂层

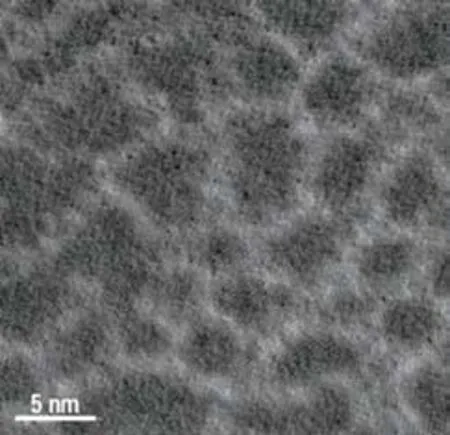

第3代涂层为纳米结构层和纳米三合层结构涂层(见图5、图6)。纳米结构层涂层是指把不同物质元素(如Ti、Cr、Al、Si),非混合式进行涂层,产生两种物质态,纳米晶TiAlN或AlCrN被非结晶的Si3N4基体所包裹,这一纳米复合层结构明显地改善了涂层特性,使其不受炉内装载量的影响。该类涂层的典型代表为nACo,即(nc-AlTiN)/(a-Si3N4),该类涂层具有极高的纳米硬度和抗高温氧化性能。纳米三合层是指在同一炉内进行三个可自由编程模块的沉积。在三个模块中,附着层为TiN或CrN涂层,核心层通常为高硬度的AlTiN涂层,表层为纳米结构层(如AlTiN/SiN),此层将有非常高的高温硬度和抗磨损性能。此类涂层的典型代表为nACRo(即CrN+AlTiCrN+AlCrN/SiN)。

图5 纳米结构涂层

图6 纳米三合层结构涂层

(3)按涂层应用划分

这种划分方式,使涂层的应用从通用性向专业性和特殊性方向转变。Balzers涂层公司和Cemocon在这方面较具特色。

例如Balzers开发的适合钻削加工的专用涂层:BALINIT HELICA涂层;适合硬材料铣削的创新涂层:BALINIT ALDURA涂层;适合通用加工的BALINIT FUTURA NANO等涂层。Cemecon公司开发的适合复材和树脂增强纤维材料加工的金刚石专有涂层等。

3 涂层装备

装备是工艺实现的重要保障。在涂层工艺和品种的发展过程中,涂层装备也实现了巨大发展,主要体现在以下几个方面:

图7 热弧离子镀

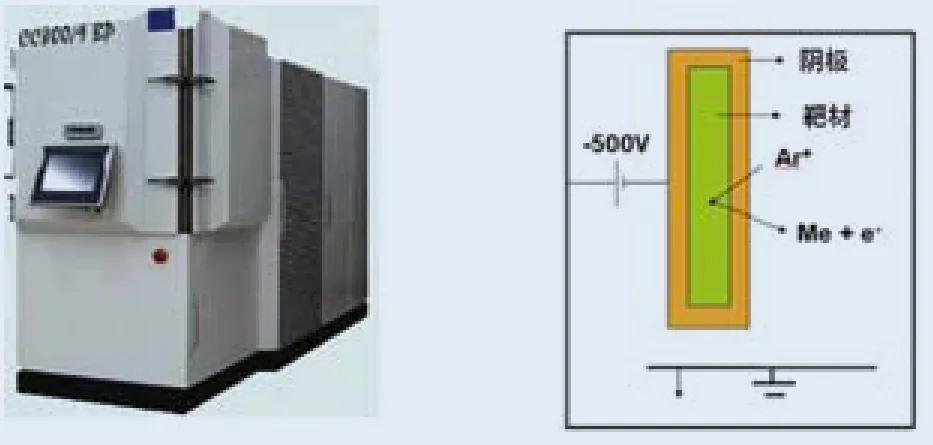

(1)在涂层原理方面已从最早的热弧沉积方式发展到磁控溅射沉积方式,多弧沉积方式,不同原理组合沉积方式等,见图7、图8、图9。

图8 多弧离子镀

图9 溅射离子镀

(2)阴极靶材。多弧阴极靶材的样式主要体现在以下几种:

平面矩形靶:这种靶适合大炉腔,对长径比的刀具例如拉削刀具的涂层加工来说,涂层性能较为均匀,涂层过程中厚度一致性好。但利用率不高。

圆形弧靶:这种靶利用率较高。但在炉腔内布置一定要合理,否则影响沉积厚度的均一性。

圆形镶嵌平面矩形靶:这种靶结合着上述两种靶的优点。同时,可有效实现不同成分靶材的组合。

柱状靶:这种靶利用率最高,炉腔内涂层厚度均一,但更换靶材较为复杂。上述靶材式样见图10。

图10 靶材的不同式样

靶材的发展,在提高膜层质量的前提下,越来越注重靶材的利用率。在正常生产过程中,涂层的主要耗材成本主要来自于靶材,为此,新的涂层装备一般都装有靶材保护装置,以防非涂层阶段靶材受到污染。

(3)偏压。从开始的直流偏压发展到脉冲直流偏压,有利于提高膜层质量,扩大涂层材料范围。

(4)涂层前后处理系统。涂前涂后处理为涂层制备工序中的主要环节,也是涂层工艺重点研究的环节之一。主要工艺包括干湿喷砂,微喷砂,抛光,退镀,修磨,清洗等内容。

(5)新的涂层装备一般都将以前的氩气刻蚀系统升级为氩气、氢气及金属离子刻蚀系统,最大程度提高膜基结合力。

(6)保护罩的广泛应用是涂层装备众多革新技术中的一个典型细节。目前,有的涂层装备既在靶材上装保护罩,也在加热器上装保护罩。在提高靶材利用率的同时,可以有效避免沉积过程加热器上附着物的飞溅,提高膜层质量,延长加热器使用寿命。

(7)提高涂层效率,缩短涂层时间是涂层装备设计和制造过程中重点考虑的环节之一。如Balzers开发的RCS快速涂层系统就是基于这方面考虑。各家的主要技术就是如何提高靶材离化率和有效沉积率。采取的措施包括辅助阳极沉积系统,增强离子沉积系统等措施。

4 涂层应用

涂层装备一般都比较昂贵,靶材价格也不菲。因此,如何做好涂层应用是发挥涂层高效的重要一环。下面,将就三个方面进行简单介绍。

(1)在刀具设计和制造过程中,考虑涂层厚度对刀具尺寸的影响

与非涂层刀具相比,在有些刀具方面,涂层厚度将对刀具的几何尺寸产生一定的变化,从而影响加工精度,在一定程度上甚至会加工成废次品,使得涂层刀具反而不及非涂层刀具使用效果好。例如对于螺纹丝锥刀具,必须考虑涂层厚度对中径的影响;对于精加工铰刀,更要考虑涂层厚度的因素。所以在刀具设计时,必须考虑涂层厚度对刀具尺寸精度的影响。当然,在刀具装载时,尽量选择尺寸规格相近的刀具进行同炉涂层,以免产生厚度波动过大,影响加工质量。

(2)在涂层刀具使用过程中,考虑加工参数和加工条件与涂层的匹配性

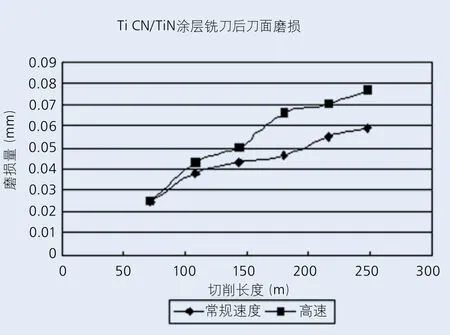

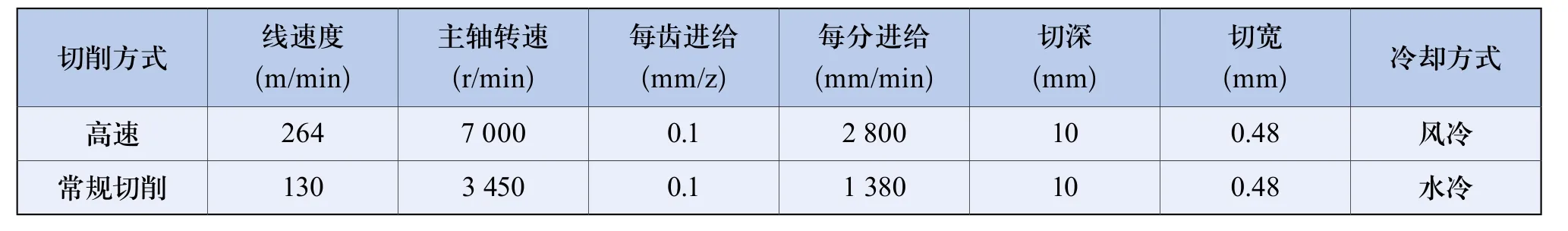

在涂层刀具使用过程中,加工条件和参数与涂层相适应性是发挥涂层刀具效果的前提条件。不同加工条件下效果是不一样的。例如,对于抗氧化性温度低的涂层,一般选择带冷却液切削方式;而干式或少无冷却液加工,一般选择抗氧化性温度较高的涂层;粗加工和大进给加工,一般选择多层或梯度涂层较好;攻丝或者铣削加工,一般选择摩擦系数低的涂层,以尽量降低切削过程中的阻力等。在不同的加工参数下,涂层的效果也不一样。图11显示了Ø12 mm硬质合金TiCN涂层铣刀10 mm处后刀面的磨损情况,图12显示了Ø12 mm硬质合金TiAlN涂层铣刀10 mm处后刀面的磨损情况。从图可知,TiCN涂层铣刀在常规切削条件下较好,而TiAlN涂层铣刀在较高速度下切削更优。

图11 Ø12mm硬质合金涂层铣刀后刀面10mm处磨损情况

图12 Ø12mm硬质合金涂层铣刀后刀面10mm处磨损情况

附表 切削条件

(3)在选择涂层过程中,考虑被加工材料与涂层之间的适应性

在涂层刀具试验过程中,必须考虑被加工材料与涂层之间的匹配性,最大程度提高涂层与被加工材料之间的化学惰性,降低加工过程中对涂层的磨损性能。例如,对于紫铜材料,一般选择CrN涂层;对于复合材料或增强纤维树脂,一般选择金刚石涂层或ta-C涂层等。

5 小 结

物理气相沉积涂层,作为一种提高刀具耐用度和加工效率,促进绿色环保型切削的新技术,在近10年来获得了巨大的发展。我们国家在涂层的使用方面与世界同步,但是,在涂层装备的研制和工艺开发方面,还有不小的差距。近年来,国家重大项目中,都有专门针对涂层的课题研究,但是,要想达到同等水平,还有一段很长的路,需要进一步加大资源整合,形成合力。

从涂层技术的发展来看,变化主要体现在以下几个方面:

(1)更加注重涂层生产全过程的工艺控制。从重视涂层工艺发展到涂前刀具处理、涂中工艺控制到涂后刀具优化的全过程控制,进一步提高涂层刀具的质量;

(2)更加注重涂层新品种的开发和涂层结构的优化,推进针对性高性能涂层新品种的发展;

(3)涂层装备设计更加注重涂层生产过程污染源的控制,涂层工艺设计更加注重涂层刻蚀工艺的优化,最大程度提高膜基结合力;

(4)更加注重靶材的利用率,降低生产成本,最大程度提高涂层性价比。