仲钨酸铵形貌和粒度分布对钨粉压坯强度的影响

王文华,谢中华,陈树茂,张秋和,江应国

(赣州华茂钨材料有限公司,江西 赣州 341000)

0 前言

钨工业的快速发展和钨制品的高强度、高硬度、高耐磨耐腐性等特点,使钨的应用领域越来越广泛,同时,随着新产品、新材料的开发和应用的逐渐增加[1-3],对钨粉末产品质量又提出越来越高的要求。在制备难成形的大口径薄壁管、大尺薄钨板和大型钨坩埚等产品中,对钨粉末的成形性和压坯强度有着较高的要求,一般而言,钨粉末压坯强度要达到2.5 MPa以上才能满足其生产过程中压制、搬运和机加工等要求,提高成品率,而目前普通钨粉末压坯强度在1.0 MPa 左右[1,4],难以满足要求。因此,制备具有成形性好、压坯强度高的钨粉,是制备高性能大型钨制品的基础。

在钨粉末成形过程中,钨粉形貌和粒度分布是影响压坯强度的重要因素之一[5],而在生产过程中,发现仲钨酸铵的形貌和粒度分布对钨粉形貌和粒度分布具有较强的关联,即具有“遗传性”。本文主要研究仲钨酸铵的形貌和粒度分布对钨粉成形性和压坯强度的影响,以期从原料端加强控制,提高钨粉成形性和提高钨粉的压坯强度,为稳定生产高质量钨粉提供指导。

1 实验

1.1 原料

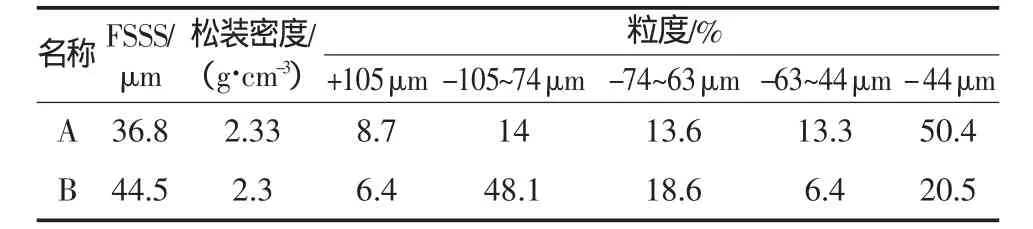

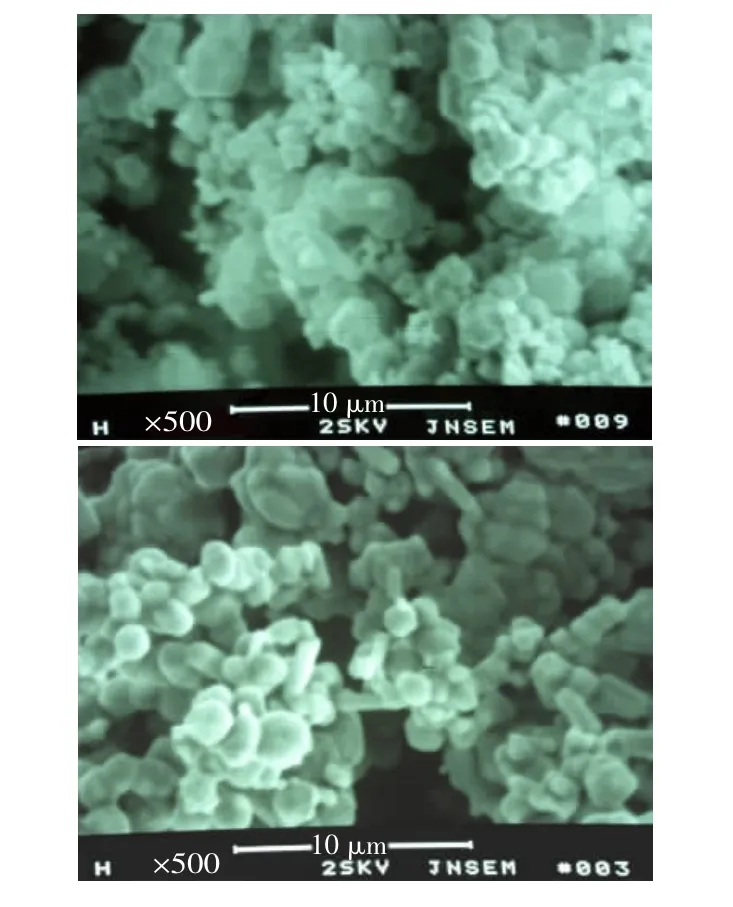

采用的2种不同厂家生产的仲钨酸铵(APT)原料,分别用A、B表示。仲钨酸铵满足GB/T10116—2007标准0级品要求,其物化指标见表1,SEM图见图1。

表1 APT物理性能及粒度分布

图1 原料SEM图

1.2 实验设备及检测设备

生产试验设备:十五管还原炉、混料器。

检测设备:平均粒度分析仪、压机、压坯强度测试仪、扫描电镜、筛分机。

1.3 实验原理、实验方法

1.3.1 实验方法

将2种仲钨酸铵各200 kg在十五管还原炉进行还原,还原工艺条件:还原温度750~950℃,还原时间90 min,氢气流量36 m3/h,氢气露点为-70℃,料层厚度8~10 mm之间;钨粉过74 μm筛后压制成30 mm×12 mm×6 mm坯条,按《金属粉末生坯强度的测定矩形压坯横向断裂法》(GB/T5160—2002)进行压坯强度检测。

2 结果及分析讨论

2.1 实验结果

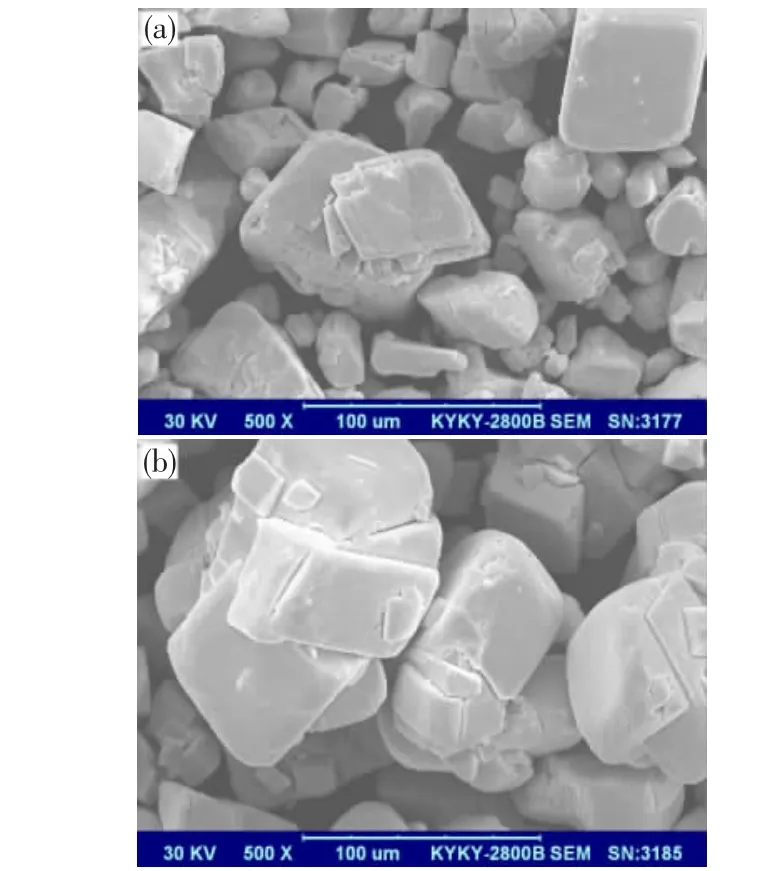

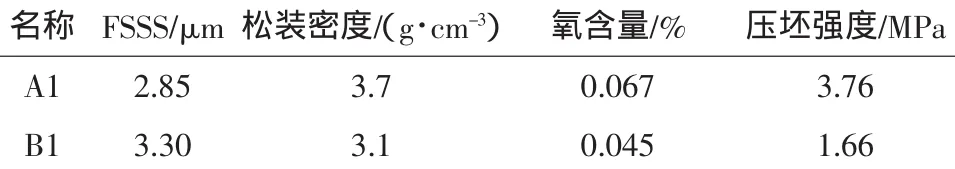

在相同工艺条件下,由仲钨酸铵原料A、B生产的钨粉分别用粉A1、粉B1表示,物理性能结果见表2,SEM图见图2。

表2 钨粉性能

图2 钨粉SEM图

2.2 分析与讨论

2.2.1 仲钨酸铵原料粒度对压坯强度的影响

从表1可知,对应生产的钨粉A1、B1两种钨粉的仲钨酸铵 A、B 粒度分别为 36.8 μm、44.5 μm,及原料A所得44 μm筛下粉末所占百分比为50.4%,大于原料B所得44μm筛下粉末所占百分比20.5%,而原料A所得105 μm筛下、63 μm筛上,粉所占百分比为27.6%,小于原料B 105 μm筛下、63 μm筛上,粉末所占百分比为66.7%。

从表2结果来看,钨粉A1压坯强度为3.76 MPa、大于钨粉B1压坯强度1.66 MPa。

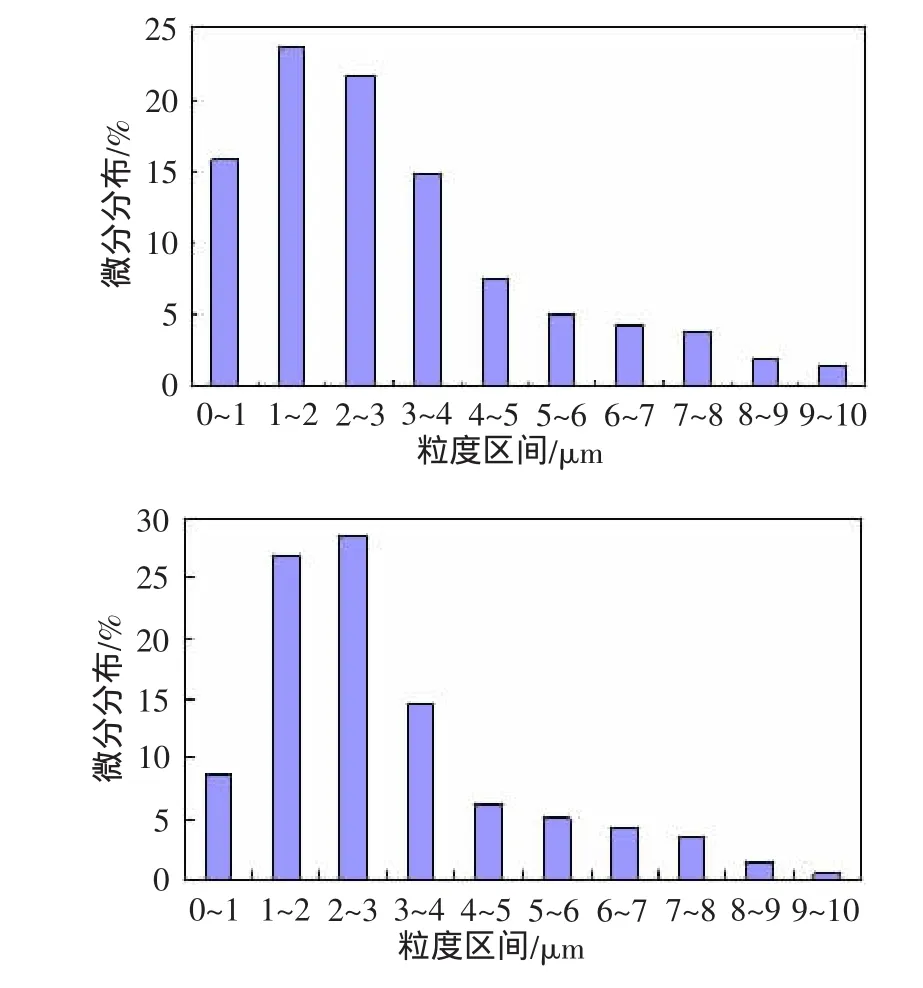

从钨粉粒度分布图(图3)可以看出,两种仲钨酸铵原料生产的钨粉A1和B1都没有呈现标准的正态分布曲线,粉末颗粒整体粒度分布区间都比较宽,细、粗粉末占据比例大,能够有效的填充孔隙,这使得粉末之间能够充分啮合,有利于压坯强度的提高。但两种原料生产的钨粉的粒度分布还是有明显的区别,钨粉A1在0~1 μm之间的微分分布大于钨粉B1,因细颗粒钨粉更容易吸氧[5],因此钨粉A1的氧含量明显高于钨粉B1,钨粉A1平均粒度2.85 μm,小于钨粉B1平均粒度3.3μm,然而钨粉A1在1~4μm区间的微分分布小于钨粉B1,从图3中明显看出,钨粉A1的粒度分布广,粗细两头颗粒含量明显高于钨粉B1,这与生产钨粉的原料在粒度分布上惊人的相似。

图3 钨粉粒度分布图

2.2.2 钨粉形貌和粒度对压坯强度影响

氢还原制取的钨粉对原始的仲钨酸铵粒度和晶体形貌有依附的“遗传关系”[6]。仲钨酸铵的晶形对氧化钨的晶形有遗传性[7],而WO3转变为WO2.9,颗粒轮廓不发生任何变化,粉末的FSSS粒度几乎保持不变,由于相变重结晶和晶型转变的内应力导致颗粒中裂纹(颗粒细化)、疏松和表面粗糙。其比表面略有增加。随着还原的进行,WO2.9转化成WO2.72,颗粒轮廓仍同WO3,而氧化钨原料的差别,势必对氢还原钨粉的质量造成重大影响。

从图1 可以看出,原料A 细颗粒含量较多,粗、细颗粒占比较多,颗粒形状复杂,表面粗糙,原料B细颗粒含量最少,粒度分布最集中,颗粒形状单一。

从图2可以看出,钨粉A1颗粒团聚体较多,细颗粒含量较多,表面结构复杂,这些细颗粒在外力的作用下,很容易相互滑动搭桥,颗粒间由于位移和变形可以相互粘连,粉体之间的机械啮合更加充分,粉末之间的联接力增加,从而有利于压坯强度增大。另一方面,细颗粒也容易填补较大的空洞。钨粉B1细颗粒和团聚体比钨粉A1少,颗粒相貌发育也较完全,所以钨粉A1压坯强度要较钨粉B1压坯强度高。

3 结论

(1)在相同的还原工艺条件下,以仲钨酸铵为原料直接还原生产的钨粉,本质上保持了其原始的形貌和粒度分布特性。

(2)仲钨酸铵形貌越复杂,表面越粗糙,分布范围广,直接还原出的钨粉成形性好,压坯强度高。

(3)仲钨酸铵的形貌和粒度分布等物理性能,对钨粉产品质量性能有重要影响,进而影响钨深加工产品的性能。因此,应根据钨粉质量要求,对仲钨酸铵质量,尤其是物理性能提出控制要求,以达到提高钨制品质量的目的。

[1]付 胜,易 军,戴湘平.高压坯强度钨粉工艺研究[J].中国钨业,2012,27(5):32-35.

[2]张华明,蒋赐进,刘阳德,等.仲钨酸铵直接还原生产高压坯强度钨粉的方法:中国,200510021525.4[P].2005-08-25.

[3]范景莲,游 峰,田家敏,等.用偏钨酸铵和仲钨酸铵制备高压坯强度钨粉的方法:中国,200810031747.8[P].2008-07-14.

[4]谢中华,张秋和,陈树茂,等.钨粉制备工艺对压坯强度影响的研究[J].中国钨业,2010,25(6):28-30.

[5]林高安.钨粉形貌与粒度分布对成形性和压坯强度的影响[J].粉末冶金材料科学与工程,2009,14(4):260-264.

[6]曾昭明,赵秦生,许一文,等.不同形态结构仲钨酸铵对还原钨粉粒度影响的探讨[J].稀有金属,1993,2(2):155.

[7]张启修,赵秦生.钨钼冶金 [M].北京:冶金工业出版社,2005,240-259.

(编辑:刘新敏)