纳米氮化铝填充聚四氟乙烯复合材料的性能研究

王登武,王 芳

(1.西京学院基础部,陕西 西安 710123;2.陕西学前师范学院化学与化工系,陕西 西安 710061)

0 前言

PTFE俗称“塑料王”,其分子链为线形结构,属于非极性聚合物,具备极好的耐化学腐蚀性和耐高低温性能,摩擦因数极小,介电性能优良。但其耐磨损性差、耐蠕变性差、承载形变大等缺点,限制了其应用范围。为提高PTFE的综合性能,研究人员一直致力于对其进行改性的研究,以扩大其在各领域中的应用[1-3]。其中填充改性是简单有效的提高PTFE性能的方法。PTFE的改性填料除了目前常用的石墨、玻璃纤维、碳纤维、二硫化钼等以外,使用纳米材料填充PTFE 也可以获得良好的效果[4-8]。

nano-AlN具有高比表面积、高硬度的特点,属类金刚石氮化物,最高可稳定到2200℃,室温强度高,与基体界面相容性好,可提高复合材料的导热介电性能、力学性能和耐磨损性能。笔者对nano-AlN填充的PTFE复合材料进行了力学与摩擦学性能的测试,研究了nano-AlN 的含量对 PTFE/nano-AlN 复合材料性能的影响,并对nano-AlN填充PTFE后的摩擦磨损机理进行了探讨。

1 实验部分

1.1 主要原料

PTFE,20~30μm,济南市三爱富氟化工有限责任公司;

nano-AlN,50~60nm,合肥开尔纳米技术发展有限责任公司;

丙酮,分析纯,天津市天大化学试剂。

1.2 主要设备及仪器

高速混合机,GH-10B,常州市武进通用机械厂;

平板硫化机,SQLB300×300,郑州鑫和机器制造有限公司;

电子万能试验机,CMT3502,深圳市新三思计量技术有限公司;

数显简支梁冲击试验机,CL-3002,江都区昌隆试验机械厂;

硬度计,TH200,北京时代之峰科技有限公司;

差示扫描量热仪(DSC),Q1000,美国TA公司;

磨损试验机,M-200,宣化材料试验机厂;

扫描电子显微镜(SEM),Quanta 200,荷兰Philips-FEI公司。

1.3 样品制备

将nano-AlN 分别按质量分数为0、1%、2%、3%、4%和5%的比例加入到干燥的PTFE中混合均匀,填入模具内模压成型后,在高温烧结炉中进行烧结;烧结过程由升温、保温、冷却3步组成,为了减少毛坯制品的膨胀不均引起形变和产生龟裂现象,升温过程采用10℃/min的速率,到325℃时保温0.5h,然后继续升温,到375℃时保温2h,然后随炉冷却;毛坯制品制成后,再经机械加工成所需要的样品形状。

1.4 性能测试与结构表征

DSC分析:将样品在N2气氛下,以10℃/min的升温速率升温至380℃,保温5min以消除热历史,再以10℃/min的冷却速率降温至260℃,记录该过程的热流量;

按GB 2411—1980测试样品的肖氏硬度(D);

按HG/T 2902—1997测试样品的拉伸强度,拉伸速率为2mm/min;

按GB/T 1043—1993测试样品的缺口冲击强度,试样无缺口,摆锤质量为250g;

按GB 3960—1983测试样品在干摩擦状况下进行性能测试,测试前复合材料样品和对磨面均用无水乙醇清洗后烘干,通过测量摩擦过程中的摩擦力矩来计算摩擦因数(μ),摩擦因数取测试过程中的平均值;

SEM分析:放大500倍,观察样品的磨损表面形貌。

2 结果与讨论

2.1 nano-AlN含量对复合材料结晶度的影响

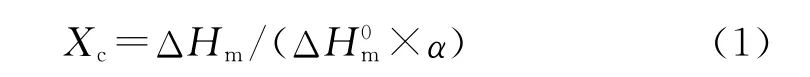

结晶度(Xc)是表征结晶性聚合物的形态结构和性能的重要参数,聚合物的一些物理性能和力学性能与其结晶度的大小有着密切的关系。本实验采用DSC测定法,通过式(1)计算 PTFE/nano-AlN 复合材料的Xc。

式中 ΔH0m——完全结晶样品的熔融热,经验值为69J/g

ΔHm——样品的熔融热,J/g

α——复合材料中PTFE树脂的质量分数

表1给出了不同nano-AlN含量的PTFE/nano-AlN复合材料的ΔHm和Xc。由表1中数据可知:加入nano-AlN提高了 PTFE/nano-AlN 复合材料的 Xc;且加入nano-AlN后,复合材料的Xc均比纯PTFE的高。这是因为nano-AlN起到了异相成核的作用,成核剂含量增加,有利于结晶的进行。在nano-AlN含量为2%时,PTFE/nano-AlN复合材料的Xc出现极大值;但当nano-AlN含量超过2%时,Xc又有所下降,但降低幅度较低。这是因为nano-AlN含量过多时,填料粒子与基体树脂之间的界面相容性下降,nano-AlN阻碍了PTFE分子链的运动,使其不易排入晶格,导致Xc下降,但在比结晶过程中异相成核占主要作用,故降幅较小。

表1 PTFE/nano-AlN复合材料的ΔHm及Xc值Tab.1 ΔHmand Xcof PTFE/nano-AlN composites

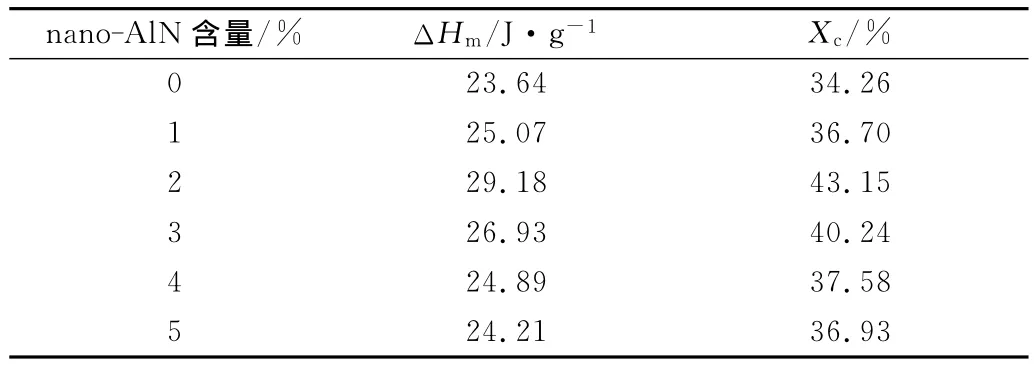

2.2 nano-AlN含量对复合材料硬度的影响

由图1可知,PTFE/nano-AlN复合材料的肖氏硬度(D)明显高于纯PTFE。这是因为纳米粒子在基体中起到刚硬支撑的作用,阻碍了PTFE大分子链的运动,从而有效地阻止了复合材料的塑性变形,提高了复合材料的硬度。当填料含量为2%时,复合材料的硬度出现极大值,这与复合材料的Xc在填料含量为2%时出现峰值有关。

2.3 nano-AlN含量对复合材料拉伸强度的影响

图1 PTFE/nano-AlN复合材料的肖氏硬度(D)Fig.1 Shore D hardness of PTFE/nano-AlN composites

图2中曲线显示,PTFE/nano-AlN复合材料的拉伸强度随着填料含量的增加呈现先增加后减小的趋势,且在nano-AlN含量为2%时达到极大值,此填料含量下复合材料的拉伸强度较纯PTFE提高了12.86%。当填料含量低于2%时,nano-AlN颗粒可以在PTFE基体中较好地分散,填料颗粒与树脂基体间存在较强的界面黏合作用,且两者间的界面缺陷较少,从而使复合材料的拉伸强度得到一定程度的加强。但随着nano-AlN含量的进一步增加,nano-AlN颗粒开始出现团聚现象而导致相分离,且填料含量越高,团聚现象越明显,相分离越严重,拉伸强度下降幅度也越大。

图2 PTFE/nano-AlN复合材料的拉伸强度Fig.2 Tensile strength of PTFE/nano-AlN composites

2.4 nano-AlN含量对复合材料冲击强度的影响

nano-AlN对PTFE/nano-AlN复合材料冲击强度的影响如图3所示。随着nano-AlN含量的增加,复合材料的冲击强度出现先上升后下降的趋势;当nano-AlN质量分数为2%时,其冲击性能最佳。当nano-AlN含量较小时,填料颗粒在基体中易均匀分散,能阻止部分裂纹的扩展,吸收部分冲击能量;当nano-AlN质量分数大于2%后,nano-AlN在PTFE基体中分散困难,极易团聚,由于大部分团聚体是软团聚,当复合材料受冲击时,团聚体易于从基体上剥落或自身开裂,从而使冲击性能出现下降的趋势[9]。

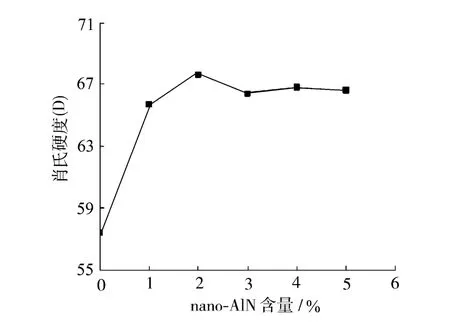

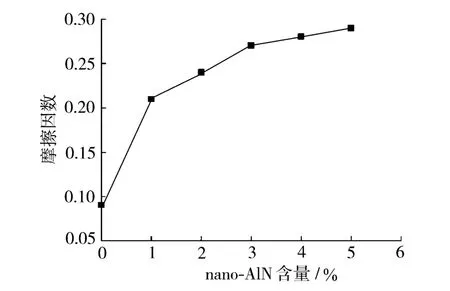

2.5 nano-AlN含量对复合材料摩擦磨损性能的影响

图3 PTFE/nano-AlN复合材料的冲击强度Fig.3 Impact strength of PTFE/nano-AlN composites

在干摩擦、载荷为200N条件下,研究了nano-AlN含量对PTFE/nano-AlN复合材料摩擦磨损性能的影响。图4和图5分别为PTFE/nano-AlN复合材料摩擦因数和磨损体积随填料含量变化的曲线图。从图中可以看出,加入nano-AlN后,复合材料的摩擦因数有所提高,但是材料的磨损体积大幅度下降,提高了复合材料的耐磨损性能。随着nano-AlN含量的增加,复合材料的摩擦因数随之单调增加,当nano-AlN含量为1%时,摩擦因数由纯PTFE的0.09增大到0.21,当nano-AlN含量为5%时,摩擦因数增大到0.29。磨损体积随nano-AlN含量的增加呈现明显的下降趋势,而后又略有增加。当加入4%的nano-AlN时,PTFE/nano-AlN复合材料的磨损体积仅为纯PTFE的1.4%。nano-AlN的加入使PTFE的耐磨损性能提高了2个数量级。

图4 PTFE/nano-AlN复合材料的摩擦因数Fig.4 Friction coefficient of PTFE/nano-AlN composites

图5 PTFE/nano-AlN复合材料的磨损体积Fig.5 The wear volume of PTFE/nano-AlN composites

PTFE基体中nano-AlN 的加入使 PTFE/nano-AlN复合材料摩擦因数增大,是由于PTFE在摩擦时会向对磨件表面转移形成一层PTFE膜,填料颗粒的加入会破坏转移膜,提高了复合材料的摩擦因数。PTFE/nano-AlN复合材料的摩擦面由低摩擦因数的PTFE基体和摩擦因数较大的nano-AlN组成,复合材料的摩擦因数取决于填料在摩擦面上所占面积的比例,随颗粒填料质量分数的增加,摩擦面上填料面积的比例也越大,从而使材料的摩擦因数增大。

加入nano-AlN 大大提高了 PTFE/nano-AlN 复合材料的耐磨损性能。磨损过程中PTFE大分子链极易发生滑移或断裂,当nano-AlN含量不超过2%时,填料粒子具有优先承载的作用,提高了PTFE/nano-AlN复合材料的承载能力;此外,适量的nano-AlN刚性粒子在PTFE基体中起到了类似于“物理交联”的作用,填料表面可吸附大分子链,粒子相互之间吸附的大分子链互相缠绕,进而阻止了PTFE带状结构的大面积破坏,提高了PTFE/nano-AlN复合材料耐磨损性能[10-12]。随着复合材料中nano-AlN含量的增加,nano-AlN出现团聚现象,使nano-AlN与PTFE基体出现缺陷,但nano-AlN的优先承载与“物理交联”作用占主导,磨损过程中复合材料不易发生塑性变形,复合材料中的粒子逐渐暴露,与对磨件表面接触,在磨损过程中承载了大部分载荷,有效保护了PTFE基体,从而减少了磨损体积,PTFE/nano-AlN复合材料耐磨损性能进一步下降。当nano-AlN含量超过4%时,nano-AlN更易团聚,与PTFE基体产生的缺陷更多,nano-AlN不但不能发挥其性能,还容易产生应力集中率先破坏,使PTFE/nano-AlN复合材料耐磨损性能出现小幅下降。

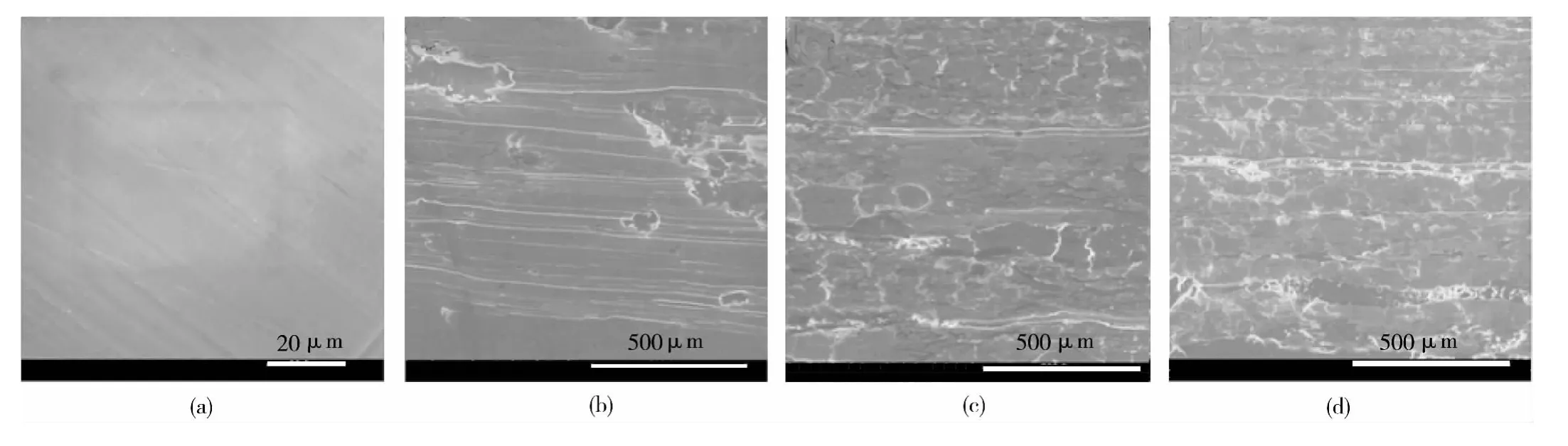

2.6 PTFE/nano-AlN复合材料的磨损机理

由图6(a)可知,纯PTFE的磨损表面有大量撕裂特征,塑性变形较严重,其表面有呈片状脱落所留下的黏着磨损,没有明显的犁沟,说明PTFE是以黏着磨损为主。当加入为2%的nano-AlN后,磨损表面变得较为粗糙并且有犁沟产生,如图6(b)所示。当nano-AlN含量为4%时,磨损表面变得越来越粗糙,犁沟增加,黏着磨损减少,出现磨粒磨损的特征。此时,适量的nano-AlN在PTFE基体中分散均匀,与PTFE有很好的界面接触,提高了PTFE/nano-AlN复合材料的承载能力,阻止了PTFE带状结构的大面积破坏,纳米粒子独特效应得到充分发挥,故当PTFE/nano-AlN复合材料中nano-AlN含量为4%时,磨损体积达到最小值,图6(c)说明了这点。从图6(d)可知,当nano-AlN 含量继续增加,达到5%时,磨损表面出现了微小的裂纹,这是因为nano-AlN含量过高时,nano-AlN发生团聚的几率增加,填料粒子与PTFE基体产生的缺陷增多,宏观上表现为PTFE/nano-AlN复合材料的耐磨损性能下降,但降低幅度较小。

图6 PTFE/nano-AlN复合材料摩擦表面形貌SEM照片Fig.6 SEM micrographs for worn surface of PTFE/nano-AlN composites

3 结论

(1)PTFE基体中添加的nano-AlN起到了成核剂的作用,PTFE/nano-AlN 复合材料的结晶度随着nano-AlN含量的增加呈现先增大后减小的趋势,当含量为2%时,结晶度出现极大值,加入nano-AlN后复合材料的结晶度均大于纯PTFE;

(2)nano-AlN的加入,提高了材料的综合力学性能,并且在nano-AlN含量为2%时,出现极大值,PTFE/nano-AlN 复合材料的肖氏硬度(D)、拉伸强度与冲击强度与纯PTFE相比,分别提高了17.77%,12.86%和5.30%;

(3)加入nano-AlN后,PTFE/nano-AlN 复合材料的摩擦因数增大,磨损体积呈下降趋势,在nano-AlN含量为4%时,磨损体积仅为纯PTFE的1.4%,nano-AlN的加入使PTFE的耐磨损性能提高了2个数量级;

(4)纯PTFE表现出典型的黏着磨损特征,当nano-AlN含量较低时,PTFE/nano-AlN 复合材料的磨损机制主要表现为不同程度的黏着磨损与磨粒磨损特征,耐磨损性能提高,当nano-AlN含量较高时,磨损表面出现了微小的裂纹。

[1]Murali K P,Rajesh S,Prakash O,et al.Comparison of Alumina and Magnesia Filled PTFE Composites for Microwave Substrate Applications[J].Materials Chemistry and Physics,2009,113:290-295.

[2]Das A,Hayvaci H T,Tiwari M K,et al.Superhydrophobic and Conductive Carbon Nanofiber/PTFE Composite Coatings for EMI Shielding[J].Journal of Colloid and Interface Science,2011,353(1):311-315.

[3]刘 建,张永振,杜三明,等.PTFE编织复合材料摩擦特性研究[J].材料工程,2012,(8):69-72.Liu J,Zhang Y Z,Du S M,et al.Study on Friction Characteristics of PTFE Braided Composites[J].Journal of Materials Engineering,2012,(8):69-72.

[4]王 强,姜继海.填充聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性研究[J].摩擦学学报,2007,27(3):289-293.Wang Q,Jiang J H.Frication and Wear Performance of Filled PTFE Composites and Stainless Steel Under Water Lubrication[J].Tribology,2007,27(3):289-293.

[5]黄承亚,龚克成,蔡立芳,等.无机填料增强聚苯酯/聚四氟乙烯复合材料的力学和摩擦磨损性能[J].复合材料学报,2006,23(4):36-40.Huang C Y,Gong K C,Cai L F,et al.Mechanics Friction and Wear Properties of Inorganic Filled Ekonol/PTFE Composites[J].Acta Materiae Compositae Sinica,2006,23(4):36-40.

[6]路 琴,吕少卉,何春霞.纳米碳化硅改性聚四氟乙烯复合材料的摩擦磨损性能[J].中国塑料,2012,26(8):45-49.Lu Q,LüS H,He C X.Friction and Wear Properties of Nano-SiC Modified PTFE Composites[J].China Plastics,2012,26(8):45-49.

[7]郑燕升,何 易,卓志昊,等.聚四氟乙烯无机纳米复合材料的研究进展[J].化工新型材料,2012,40(9):17-20.Zheng Y S,He Y,Zhuo Z H,et al.Research Progress in Polytetrafluoroethylene/Inorganic Nanocomposites [J].New Chemical Materials,2012,40(9):17-20.

[8]Khan M S,Franke R,Gohs U,et al.Friction and Wear Behaviour of Electron Beam Modified PTFE Filled EPDM Compounds[J].Wear,2009,266:175-183.

[9]顾红艳,何春霞.表面处理纳米Si3N4/PTFE复合材料的力学与摩擦学性能[J].润滑与密封,2009,34(11):40-43.Gu H Y,He C X.Mechanical and Tribological Properties of PTFE Composites Filled with Nano-Si3N4by Surface Treatment[J].Lubrication Engineering,2009,34(11):40-43.

[10]宋明斌,张立祥,沈兆龙,等.聚丙烯腈填充聚四氟乙烯复合材料摩擦磨损性能研究[J].材料工程,2006,(10):52-55.Song M B,Zhang L X,Shen Z L,et al.Research on the Friction and Wear Properties of PAN Filled PTFE Composites[J].Journal of Materials Engineering,2006,(10):52-55.

[11]杨文娟,马少波,解 挺,等.聚酰亚胺对聚四氟乙烯基自润滑复合材料摩擦磨损性能的影响[J].轴承,2009,(3):26-29.Yang W J,Ma S B,Xie T,et al.Effect of Polyimide on the Wear and Friction Properties of PTFE Based Self-lubricating Composites[J].Bearing,2009,(3):26-29.

[12]牛永平,李香燕,张军凯,等.接枝改性纳米氧化铝填充PTFE复合材料摩擦学性能研究[J].工程塑料应用,2012,40(7):5-8.Niu Y P,Li X Y,Zhang J K,et al.Tribological Properties of PTFE Composites Filled with Grafted Alumina Nanoparticles[J].Engineering Plastics Application,2012,40(7):5-8.