改性水溶性PUF木材胶粘剂合成与研究

郭本辉 邹向菲 田端正 王 敏

(1.浙江省化工研究院有限公司,浙江 杭州 310023;2.宁波泰达进出口有限公司,浙江 杭州 310013)

0 前言

脲醛树脂(UF树脂)主要用作木材胶粘剂,是目前用量最大的氨基树脂。UF树脂是尿素与甲醛在催化剂(碱性催化剂或酸性催化剂)作用下,经过加成反应、缩聚反应生成初期树脂,然后在固化剂或助剂的作用下,形成网络的不溶、不熔的末期树脂而起着粘接作用[1-4]。UF树脂具有原料来源广泛,价格低廉的特点,但同时它也存在游离甲醛、耐水性差、贮存稳定性差等缺点,这些缺点是由其本身的结构和化学键所导致的固有性能,在一定程度上限制了UF树脂的应用。因此,通过改进UF树脂合成工艺并对其进行改性以提高UF树脂的综合性能已成为国内外科研工作者研究的热点课题[5]。

在合成树脂胶粘剂领域中,酚醛树脂(PF树脂)以其良好的耐候性、耐水性、耐温性以及粘合强度高等特点,在涂料、摩擦材料、绝缘材料、模塑料等方面得到广泛的应用。然而,因其存在耐磨性较低、成本较高、内应力大易老化龟裂、热压温度高、热压时间长等缺点[6],使其应用受到一定限制。为了克服PF树脂固有的缺陷,进一步提高PF树脂的性能和应用范围,满足高新技术发展的需要,许多科研工作者对PF树脂进行了大量的研究,改性PF树脂的韧性、提高力学性能和耐热性能、改善工艺性能成为国内外研究热点[7]。荐于UF与PF在性能方面存在一定的互补性,本文尝试以共缩聚的方式在强碱性条件下将PF和UF混合,合成混合型PF-UF树脂(PUF树脂),达到相互改性的作用。另外,由于石油资源正在枯竭,苯酚原料价格持续走高,采用UF与PF共混,在互相改性的基础上还可有效的降低生产成本。

1 实验部分

1.1 材料与仪器

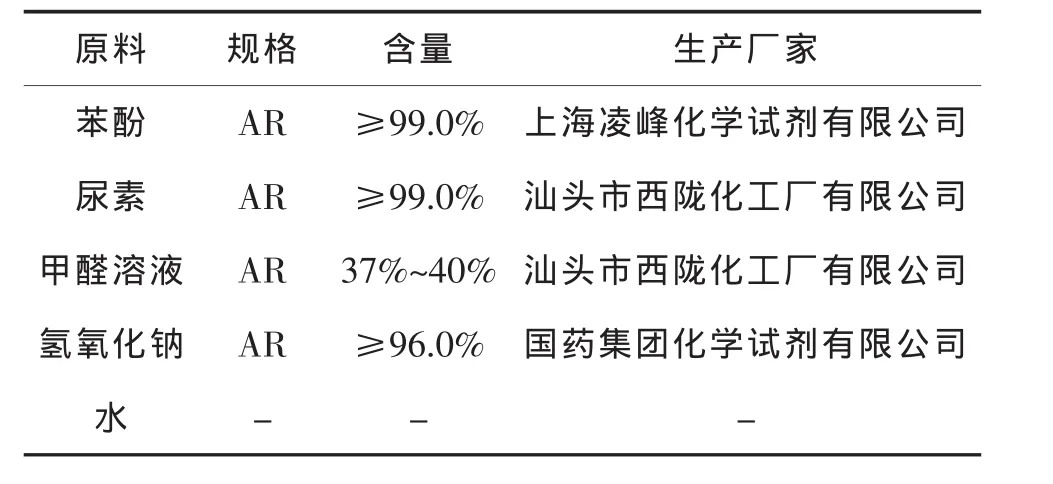

1.1.1 合成所用的原料及规格见表1:

表1 合成所需原料一览表

1.1.2 主要设备与仪器

(1)PTHW型电热套(上海羌强仪器设备有限公司);

(2)程序温度控制器(南京朝阳仪表有限责任公司);

(3)实验室平板小型热压机(东莞市瀚阳电子仪器有限公司);

(4)QJ211型微机控制电子万能试验机(上海倾技仪器仪表科技有限公司)。

1.2 实验过程与测试方法

1.2.1 合成工艺过程

将低温熔化的一定量的苯酚加入到三颈烧瓶中,加入甲醛,搅拌。在弱碱性条件下,以95℃的温度反应一段时间后,降温,加入尿素(额定量的90%)和适量的水,滴加30%液碱(滴加速度保持体系温度维持在特定范围),以较低温度反应一段时间后加入剩余的尿素和适量的水。升高温度,每5 min取样,当体系为红褐色,粘度达到40 MPa.s(20℃)时,迅速降温至40℃以下,出料。

1.2.2 测试试件的制作

将厚度为1.2 mm~1.6 mm的速生杨木块切割成若干块10 cm×10 cm的正方形木片,以3块木片为一组,将所合成的PUF树脂按7:3的比例与面粉混合,搅拌均匀,按每平方米施胶120 g的施胶量施胶。再以125℃的温度、0.9~1.0 MPa的压力进行热压处理,时间为270~300 s,制成三层速生杨胶合板。

1.2.3 胶合强度测试

将一般方法合成的PUF树脂制作的胶合板与一步碱法合成的PUF树脂制作的胶合板按GB/T9846.7-2004要求锯制后在万能试验机上进行胶合强度测试。

1.2.4 产品性能测试标准

合成的PUF树脂胶粘剂的性能指标测试主要是按GB/T 14074-2006中的测试方法和要求进行的,其中胶合强度测试参照GB/T 14074.10-1993中相关要求进行测试,测试试件的锯制按《胶合板 第7部分:试件的锯制》(GB/T 9846.7-2004)中的相关要求进行锯制。抗水性测试采用GB/T 17657-1999中4.15有关水煮处理后胶合强度的测试方法,以水煮处理对胶合强度的影响分析试件中树脂胶的抗水性能。聚合时间采用GB/T 14074.7-1993中的方法进行测试。

2 结果与讨论

2.1 产品性能指标

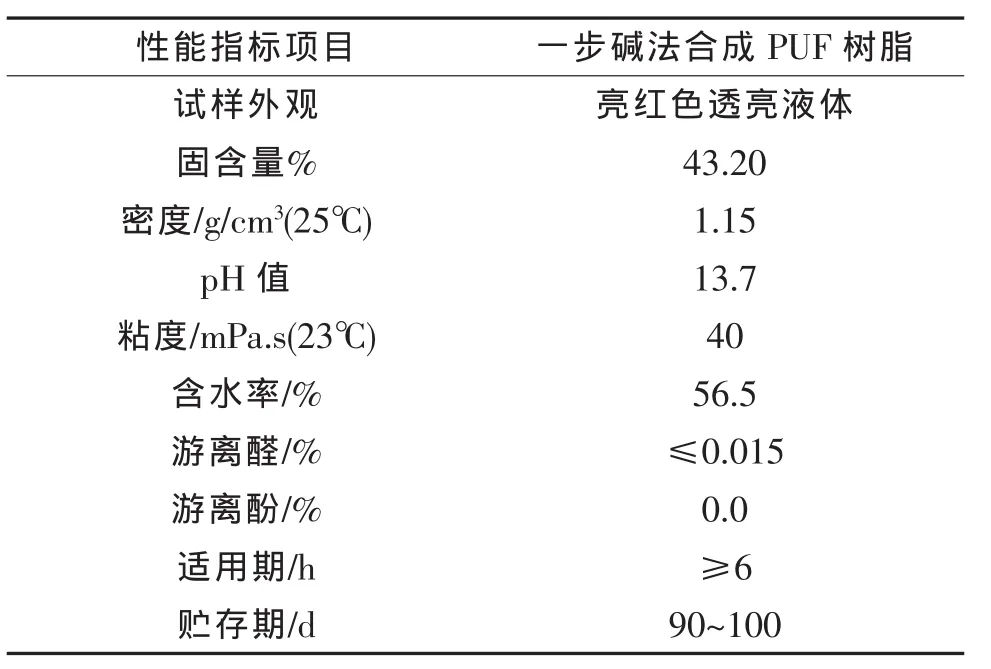

按此工艺合成的PUF树脂不用脱水,没有三废排放,实现原子型经济。PUF树脂外观为亮红色液体,固含量在43.20%左右,pH值为11~12,与水有非常好相溶性。

如表2中所示,PUF树脂的游离醛与游离酚含量完全达到低游离醛、酚树脂胶的标准。酚基比较活泼,可以起到甲醛捕捉剂的作用,反应的同时也减少了游离酚含量,起到相得益彰的作用[8]。另外,过量的碱的存在,使得游离的甲醛发生羟甲基化反应,使得体系中游离醛的含量进一步降低。

表2 PUF树脂性能指标测试结果

2.2 胶合强度测试

2.2.1 胶合强度

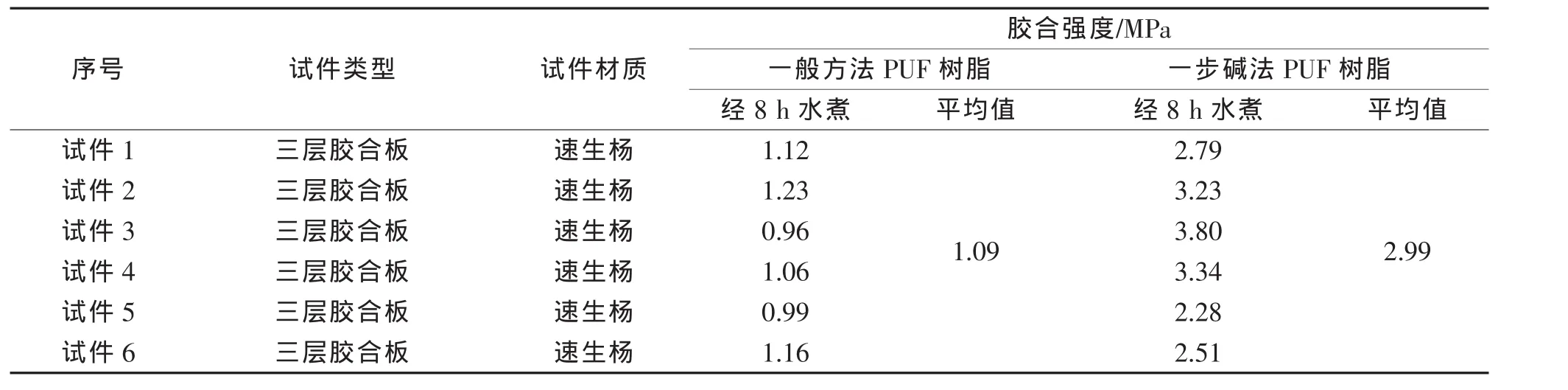

将市场上PUF树脂制作的胶合板与本方法合成的PUF树脂制作的胶合板按GB/T 9846.7-2004要求锯制后在万能试验机上进行胶合强度测试,测试结果如表3所示:

表3 胶合强度测试结果对比表

测试合格试件数与有效试件总数之比为100%。本方法法合成PUF树脂与市场上PUF树脂相比,胶合强度提高了约44.67%。

2.2.2 胶合强度测试数据分析

根据测试数据作图,见图1:

图1 胶合强度对比图

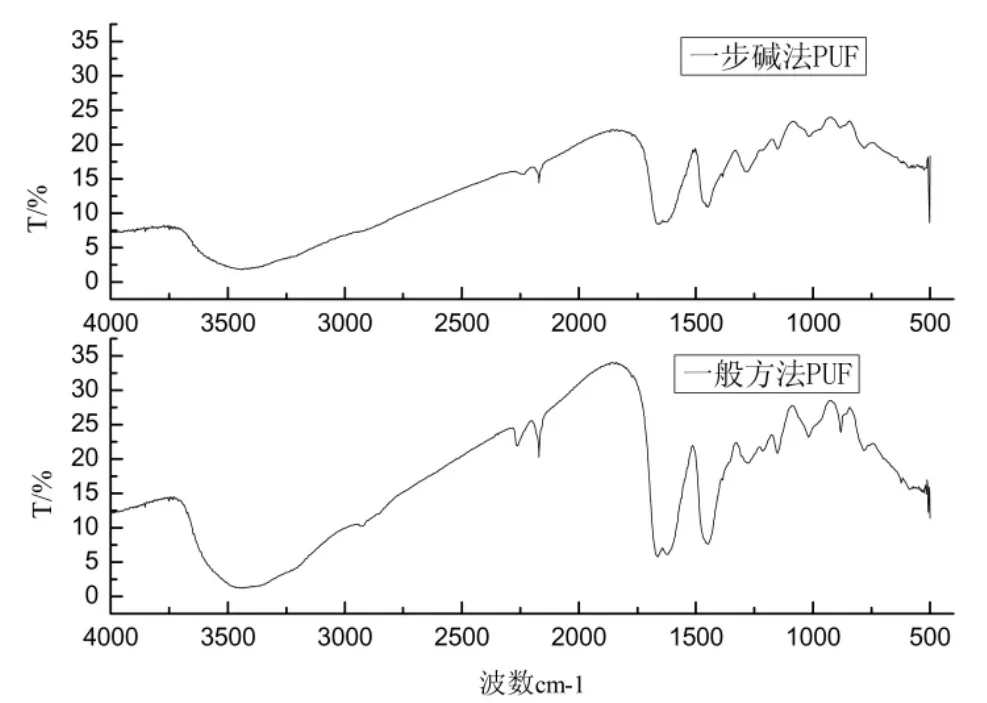

图1中所示,本方法合成的PUF树脂的胶合强度明显高于市场上的树脂。如图2所示,将市场上的PUF树脂与本方法合成的PUF树脂在60℃下干燥所做出的红外图谱对比,并没有明显的区别。

图2 PUF树脂红外图谱对比

从混合比例可以推断各种羟甲基酚以及PF树脂的低聚物处在各种羟甲基脲或UF树脂低聚物水溶液的氛围之中。有充分的反应条件和机率。相互之间可以进行交联反应,形成亚甲基交联键或亚甲基醚键交联键[8]:

从PUF树脂综合性能来看,可认为有以上反应发生。PUF树脂固化速度快且不易透胶等性能都优于纯PF树脂或纯UF树脂,一般需要借助化学反应才能达到这种理想效果。

2.3 抗水性测试

根据《人造板及饰面人造板理化性能试验方法》GB/T 17657-1999中胶合强度测试方法,将试件按I类胶合板进行水煮处理后,测试胶合强度。根据所测数值的变化分析PUF树脂的耐水性。分别对一般方法合成的PUF树脂和一步碱法合成的PUF树脂进行如上处理。测试结果如表4所示:

表4 抗水性试验数据表

以表4中数据作图:

图3 抗水性试验数据分析图

从图3中可以看出,经8 h水煮之后,市场上的PUF树脂压制的试件胶合强度平均值为1.09 MPa,比未经水煮时的强度下降了0.41 MPa。而本方法合成的PUF树脂压制的试件胶合强度平均值为2.99 MPa,不但没有下降,反而比未经水煮的强度提高了0.82 MPa。这说明本方法法合成的PUF树脂胶粘剂在高温固化之后拥有非常好的抗水性。

虽然PF树脂具有良好的耐水性,但是单纯的与UF进行物理混合不能根本上解决UF耐水性差的问题,只能起到减少UF的使用量,从而使得水对胶合强度的影响减弱。采用本方法合成的PUF树脂水煮后的胶合强度反而提高这一事实再次证明此合成工艺反应过程中,为UF树脂引入了苯环[9],从根本上加强了UF的抗水性能。沸水的高温使得UF中引入苯环的反应加剧,从而导致了水煮处理后的强度反而增强。

3 结论

本方法合成PUF树脂通过工艺优化和配方优化,其平均胶合强度达2.17 MPa,且测试试件破坏合格率为100%,比市场上的PUF树脂平均胶合强度提高了44.67%。

在抗水性方面,与市场上的PUF树脂相比,本方法法合成PUF树脂的抗水性能有明显的提高,试样经8 h水煮后,胶合强度从2.17 MPa,提高至2.99 MPa,没有出现开胶和脱胶现象。

[1]赵临五,王春鹏.脲醛树脂胶粘剂[M].北京:化学工业出版社,2005.

[2]李东光.脲醛树脂胶粘剂[M].北京:化学工业出版社,2002.

[3]王孟钟,黄应昌.胶粘剂应用手册[M].北京:化学工业出版社,1987.

[4]顾继友.脲醛树脂研究进展[J].世界林业研究,1998(4):47~52.

[5]张铭,单云刚,刘洁,王勇.脲醛树脂胶粘剂复合改性研究[J].中国胶粘剂,2006,15(10):21-24.

[6]PIZZIA.Wood Adhesives,Chemistry and Technology[M].New York:Marrcel Dekker,1983;

[7]乔志超,胡小玲,管萍.酚醛树脂胶粘剂的研究进展[J].中国胶粘剂,2006,15(7):45-48.

[8]万秀平.酚醛树脂改性脲醛树脂胶粘剂的研究[J].北京林业大学学报,1993,15(4):72-78.

[9]苗宗成,杨建洲,徐亮.苯酚改性脲醛树脂在造纸工业中的应用前景[J].江苏造纸,2006(3):41-43.