基于ABAQUS的单个颗粒与加工面碰撞对固液两相流加工的影响研究*

计时鸣,王嘉琦,谭大鹏

(浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014)

0 引 言

在模具制造过程中,为了消除模具表面所残留的机械加工痕迹,光整加工技术成为了必要的加工环节。现有的光整加工方法一般需要借助工具接触进行加工,然而基于工具接触加工难以实现结构化表面[1-2]的精密加工,因此,本研究提出了“软性”磨粒流的模具结构化表面精密光整加工新方法[3]。“软性”磨粒流的模具结构化表面无工具精密光整加工新方法的机理是把具有良好湍流特性的“软性”磨粒流(具有弱粘性)作为加工工具,利用磨粒流的颗粒与结构化表面进行多角度频繁的微切削作用,消除加工壁面的粗糙表面,提高切削的均匀性,实现逐步光整,最终实现模具结构化表面无工具精密加工[4-5]。从固液两相流加工机理可以知道,磨粒与壁面的切削作用是流道壁面磨损[6]最直接的原因。

本研究以单磨粒碰撞加工表面为例,利用具有强大分析功能的ABAQUS有限元仿真软件[7-8]对磨单磨粒与加工壁面的接触作用与磨损效果进行分析,为固液两相流的研究提供理论依据。

1 磨粒磨损微切削理论

在磨粒磨损中,较硬材料的微凸体会穿透并切削较软的材料。表面上的刮痕是磨粒磨损的一个标志。Hutchings[9]认为正是磨粒磨损造成加工表面的材料去除。磨粒流技术主要用于金属、合金等塑性材料的表面光整加工,塑性材料的材料去除主要是由于磨粒对加工表面的微切削作用。

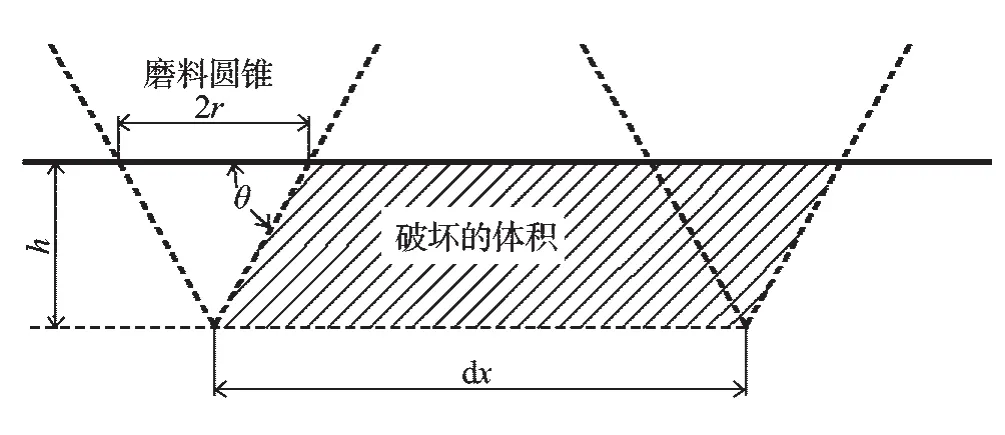

由于所有硬表面上的微切削都是圆锥状的,颗粒对塑性材料切削作用的示意图如图1所示。

图1 颗粒对塑性材料切削作用示意图

图1中,在磨料圆锥法向力的作用下[10-11],圆锥压入到较软的材料中。根据较软材料的硬度的定义σ0,有:

圆锥在垂直平面上的投影面积等于r h。对于位移dx,圆锥切掉的体积dV为:

本研究将该体积和材料磨损残片的体积联系起来,也就是二者相等。磨损率定义为磨损残片的面体积除以滑动的长度,磨损率等于:

所有微粗糙体的总和产生的磨损残片体积为:

式(4)经常被写为Archard磨损方程,即:

其中,磨损残片的体积与法向力和滑动长度成正比,与材料成反比。磨损系数kab r表示磨粒表面的几何形状。

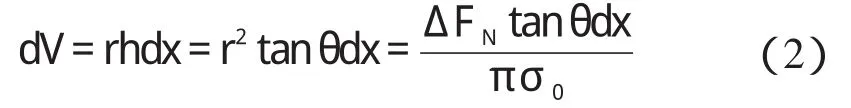

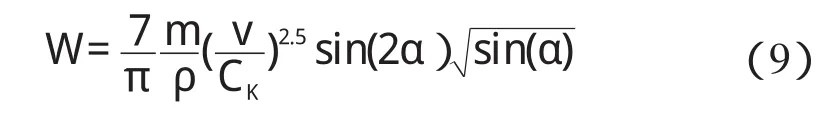

Finnie[12]提出了刚性粒子对塑性材料的冲蚀磨损机理。单位时间、单位面积内的质量磨损率W(单位:kg/m2⋅s)的完整表达式为:

式中:E—无因次量,表示磨损量;n—单位时间内碰撞壁面的颗粒个数;A—磨损面积。

磨损量表达式为:

式中:K—随粒子形状改变而改变的参数(作用在粒子上的垂直分量与水平分量之比);c—有效冲击粒子比例;ψ—切削长度与深度比;σf—材料塑性流动应力;v—颗粒速度;m—颗粒质量;f(γ)—无因次函数,表示碰撞角度的作用。

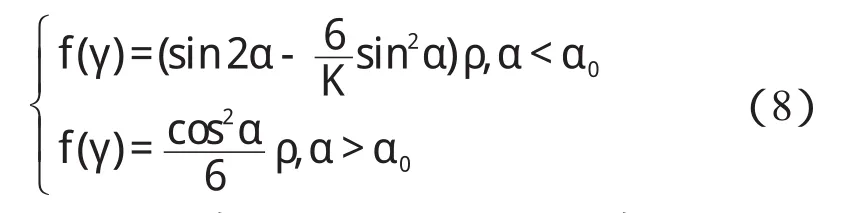

无因次函数f(γ)的表达式如下:

式中:α—颗粒碰撞角度,α0—临界入射角度,ρ—加工表面材料密度。

Hashish修正了Finnie磨损模型,改进了其中的速度指数,加入了粒子形状的影响。改进后的模型为:

由于Hashish模型不需要试验常数,使用起来更为方便。该模型在考虑速度系数的同时包含了颗粒形状的影响,因此,该模型同样适用于塑性材料低冲击角的磨损情况。

2 磨粒磨损的有限元分析

2.1 有限元分析简介

有限元分析不仅计算精度高,而且能适用于各种复杂形状,因而成为行之有效的工程分析手段。而其中,将有限元用于铣削、磨削等切削过程的研究成为一种高效的数值分析方法。ABAQUS就是其中一款具有强大有限元分析功能的软件,该软件在非线性分析领域得到了广泛的运用,近些年被广泛运用在接触磨损问题的处理领域。

2.2 有限元分析模型

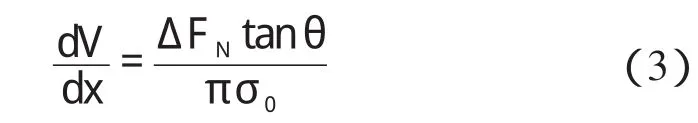

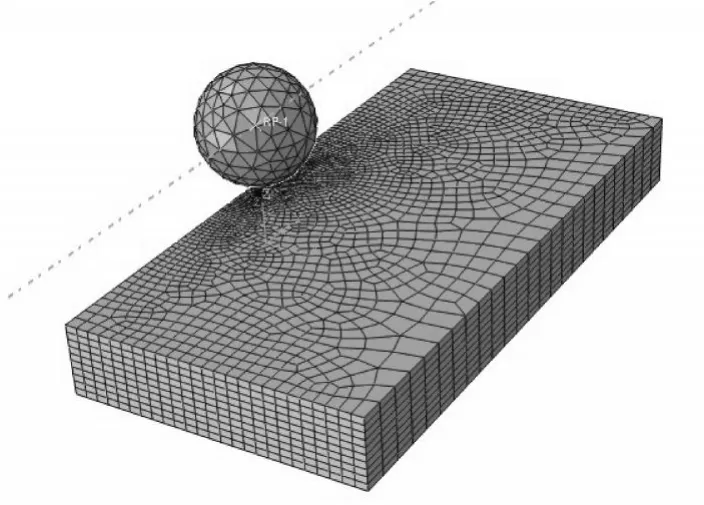

本研究利用ABAQUS仿真软件对磨粒撞击壁面的过程进行了建模仿真。磨粒与加工壁面分别采用显性线性三维应力单元C3D4和隐性线性三维缩减积分单元C3D8R,加工壁面中心撞击部分对其进行加密处理,确保计算结果精确可靠。

有限元单元实体网格划分如图2所示,加工壁面有23 130个有限元单元,磨粒为1 357个有限元单元。由于本次研究模型为轴对称模型,边界条件也是轴对称,研究者可以取模型的一半进行建模分析,此处取整个球体和钢板的一半进行建模。加工钢板的尺寸为 500μm×250μm×60μm ,球体的半径为50μm,对球体约束成刚体。

图2 有限元单元的网格

本研究实际使用的加工表面的材料为45钢,其材料参数如表1所示。冲击磨粒为Si C,材料参数如表2所示。为减少计算时间,这里采用刚性模型。

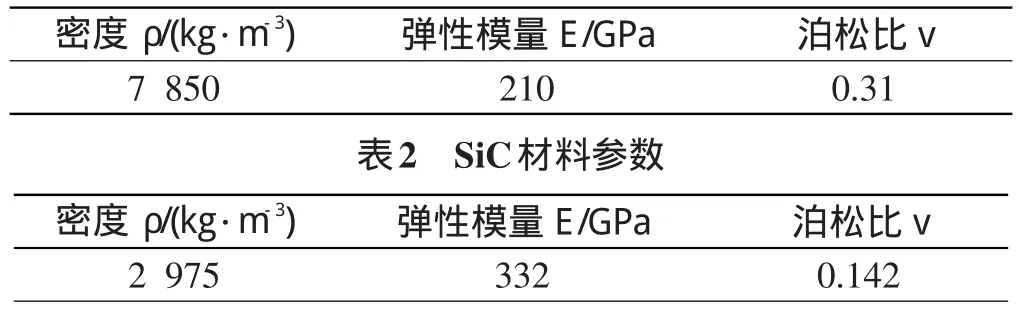

表1 45材料参数

2.3 有限元分析结果

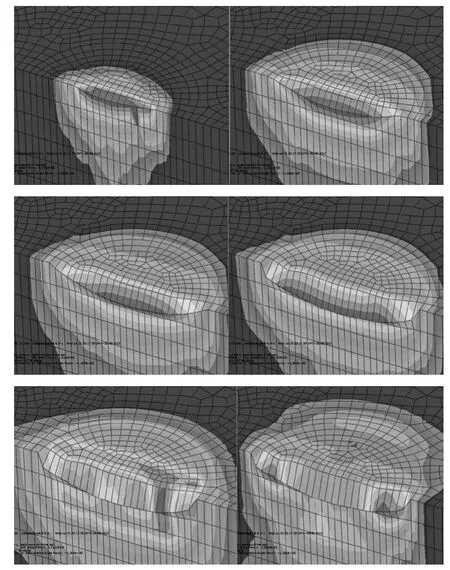

赫罗绍夫[13]认为,磨粒磨损是由于金属表面发生微观切削作用,相对滑动时磨粒对表面产生犁刨作用,在加工表面形成磨损。在固液两相流加工中,由湍流所产生的无规律运动会使磨粒与加工表面做不同运动,磨粒对加工表面的撞击会以冲蚀磨损的形式造成材料去除。

为了真实反映实际加工中颗粒对加工表面发生的微观切削作用,本研究选择实际加工实验中的SiC作为磨粒对45钢的加工表面进行磨削仿真。在使用ABAQUS软件过程中,需更好地显示磨粒撞击加工壁面的磨损效果,并且在实际加工中速度必须大于70m/s才能形成湍流,因此根据以上条件,本研究把磨粒速度选择为平动,速度为150m/s,磨粒与加工表面的接触时间为4E-5 s。因为磨粒的切削作用时间短,接触应力大,为了更好地反映磨粒加工表面的效果,本研究只考虑单颗粒磨粒的撞击。

加工表面的塑性变形过程如图3所示。从图3中可以看出,磨粒先跟加工表面接触,加工表面开始出现塑性变形,随着接触的加深,塑性变形变得越来越明显。当不同速度方向的磨粒撞击同一加工位置时,加工表面出现刮痕,最终实现无工具紧密加工效果。在磨粒与加工表面接触过程中,磨粒会对材料较软的被加工面产生碾压的作用,使得塑性变形面积不断增大。当磨粒离开加工表面以后,被加工表面的接触应力逐渐减小,塑性变形的面积不再变化。实际固液两相流无工具精密加工中,SiC颗粒在湍流的作用下,对加工表面进行多角度频繁的作用,法向载荷将磨粒压入表面,相对滑动时颗粒对表面进行塑性变形,水平载荷使得磨粒与加工表面产生切削磨损。

图3 加工表面的塑性变形过程

通过仿真实验可以很好地反映出加工表面在塑性磨损和切削磨损的共同作用下,最终实现固液两相流无工具精密光整加工的结果。

3 实验设计

3.1 实验平台

固液两相流精密光整加工实验平台由电气控制柜、溶液箱、计量泵、试验工作台四大部分及整套管路阀门及附属部件组成,其实物图如图4所示[14]。

图4 固液两相流精密光整加工实验平台实物图

固液两相流精密光整加工实验平台的特点有:①液固两相磨粒流混合均匀;②磨粒流可以循环使用;③切削金属屑回收;④压力流量可调,可以提供液-固两相磨粒流的模具结构化表面精密加工所需的湍流条件;⑤可以更换不同的约束模块。

实验平台的液固两相磨粒流循环动力采用隔膜泵,排出最大压力为10 MPa,泵速为102次/分,最大流量为240 L/h。夹具的设计采用了哑铃型流道,中部为矩形通道,可以放置尺寸为100mm×10mm×5mm的试件。

该实验采用试件100mm×10mm×5mm,材料为45#钢,试验前将试件表面研磨加工至均匀粗糙度Ra=0.8 15μm,如图5所示。

图5 加工前的试件

3.2 实验结果及分析

本研究启动整个试验系统平台,按以下步骤进行试验:①先开启搅拌器,搅拌数分钟后基本均匀;②启动计量泵,泵运行为往复性柱塞向后移动产生增压,每分钟的往复次数由流量调节而定,同时压力表显示压力也随流量调节而变化。

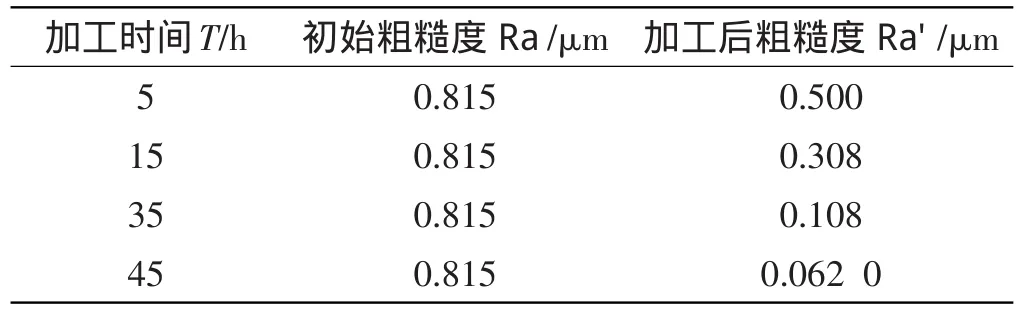

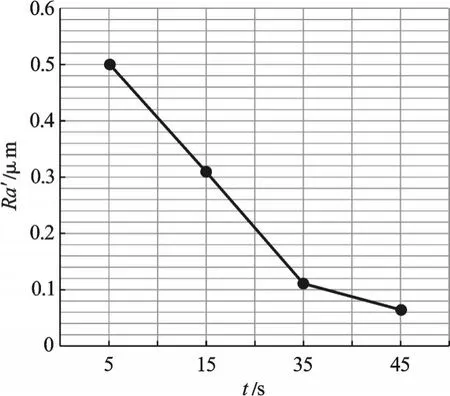

每经过一段时间的试验之后,本研究从约束模块中取出试件进行测试,获得的数据后再放回约束模块中,然后在这个基础上再继续进行一段时间加工,条件不变,如此重复数次后,最终获得试验数据结果,如表3所示。获得的试件粗糙度变化图,如图6所示。

表3 试件加工前后的粗糙度对比

固液两相流抛光效果跟多方面因素有关,包括磨粒浓度、磨粒速度、加工时间都直接影响抛光效果。本次试验是在低浓度磨粒流作用下,颗粒速度通过计量泵使磨粒的平均速度控制在跟仿真结果相同,基本在150m/s左右。由于试验中排除了磨粒浓度与速度的影响,这里只需通过加工时间来直接反映试件的抛光效果。

图6 试件粗糙度变化图

比较图5和图7中试件加工前后的表面效果可以看到,试件进行加工以后,随加工时间的增加,加工表面变得光亮,表面粗糙度大大降低,表面不再出现明显的纹理,由此可见光整加工效果明显。

图7 试件加工后表面效果图

通过TR粗糙度仪对加工表面进行粗糙度测速,本研究可以得到:随着加工时间的增加,试件表面的粗糙度由原来的0.815μm下降到加工后的0.062 0μm,可以证明固液两相流中,在湍流作用下随时间变化,磨粒逐渐表现出均匀性和无序性,从而大大提高了抛光效果。从提高的抛光效果也可以直接证明,使用ABAQUS仿真软件进行仿真实验具有可行性。

4 结束语

本研究采用有限元分析软件ABAQUS,对磨粒作用加工壁面进行了分析,并进行了实验,可以得到以下结论:

(1)通过有限元分析软件ABAQUS可以从微观角度直观地观察到:磨粒在水平切削力和竖直方向的挤压力作用下,造成加工面的磨损最终在多磨粒的频繁多角度作用在同一加工位置,完成对加工表面的精加工作用。这个结果与赫罗绍夫的磨损理论是一致的。这说明通过使用ABAQUS软件可以精确地分析出微观状态下固液两相流的加工机理,可为进一步研究固液两相流精密加工提供理论依据。

(2)在实际加工过程中,随着加工时间的增加,加工壁面表面粗糙度不断得到提高,抛光效果明显。这说明磨粒随时间变化在固液两相流中逐渐变得均匀和无序,从而可以有效提高被加工表面的加工质量。

(

):

[1]BRINKSMEIER E.Polishing of structured molds[J].CIRP Annals-Manufacturing Technology,2004,53(1):247-250.

[2]BRINKSMEIER E.Finishing of structured surfaces by abrasive polishing[J].Precision Engineering,2006,30(3):325-336.

[3]计时鸣,唐 波,谭大鹏.结构化表面软性磨粒流精密光整加工方法以及其磨粒流动力学数值计算[J].机械工程学报,2010,46(15):178-184.

[4]KUROBE T,YAMADA Y,YAMAMOTO K.Development of high speed slurry flow finishing of the inner wall of stainless steel capillary:polishing and gas flow characteristics of the various size of the capillary[J].Journal of the International Societies for Precision Engineering and Nanotechnology,2001,25(2):100-106.

[5]JAIN V K,ADSUL S G.Experimental investigations intoabrasive flow machining(AFM)[J].International Journal of MachineTools& Manufacture,2000,40(7):1003-1021.

[6]冯富贵,赵恒华,蔡光起,等.高速单颗磨粒磨削机理的研究[J].东北大学学报:自然科学版,2002,23(5):470-473.

[7]庄 茁,由小川.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[8]刘 展.ABAQUS6.6基础教程与实例详解[M].北京:水利水电出版社,2008.

[9]方 慧,郭培基,余景池.液体喷射抛光技术材料去除机理的有限元分析[J].光学精密工程,2006,14(2):218-223.

[10]孔虎星,郭拉凤,尹晓霞.基于ABAQUS的钛合金切削有限元分析[J].机电技术,2011(8):22-23.

[11]金 程,李 伟.双面抛光机内外齿圈比值的研究[J].轻工机械,2011,29(5):108-110.

[12]FINNIE I.Erosion of surface by solid particle[J].Wear,1960,3(2):87-103.

[13]全永昕,施高义.摩擦磨损原理[M].杭州:浙江大学出版社,1992.

[14]计时鸣,章 定.软性磨粒流精密加工的仿真及实验[J].机电工程,2011,29(9):245-248.