利用三维建模指导轿车转向节加工部位——具有空间位置要求的方法(二)

保定长城汽车桥业有限公司(河北 071000)亢彦海

在《金属加工(冷加工)》2012年第2期中,针对加工部位相对设计基准有多个空间位置要求的转向节零件在加工中心上的加工调试,笔者介绍了一种“依据工装的实际测量数据将工装三维建模,按实际加工状态将转向节与工装进行装配,以得到准确的转向节加工状态的三维模型。依据此模型按加工时的对刀基准对加工部位的中心点进行测量,即可得到准确的加工尺寸数值,按此数值进行对刀加工,可实现一次完成加工调试”的方法。此种方法的必要条件是对工装按实测尺寸进行建模,最大程度消除工装制造误差的影响,才能获得最佳的效果。

在实际加工过程中,实现对工装测量以获得工装的建模数据是一个较繁琐的过程,且工作量大,对测量人员的要求也较高。针对这种情况,笔者介绍一种按工装理论设计状态进行建模,并将产品(注:为按设计尺寸建立的产品数模)与工装按加工姿态进行装配,得到理想状态模型,依据试切削得到的实际加工位置数据确定的加工点位置与理论位置(可在装配好的数模中找到)进行比对,获得在加工中心上对应X、Y、Z三个坐标方向需要调整的差值,按比对差值进行加工坐标值调整即可获得合格加工尺寸的方法,简单高效且实用,更具可操作性。

1.问题概述

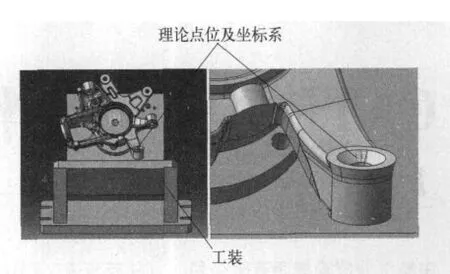

如图1所示为一种转向节零件,加工部位的位置尺寸以产品图所示基准(A、B轴和D面)标示,该部位具有空间点特征,在三个空间方向上(以A、B轴和D面为基准)有位置尺寸要求。

如图2所示为转向节在立式数控加工中心上加工时,处于待加工位置的工装与转向节装配模型(均按设计尺寸建模),此时转向节处于加工中心的机床坐标系中,加工调整数据需以机床坐标系为基准才有指导意义。

由于工件在机床上加工调整时的坐标系(机床坐标系)与产品图的投影坐标系完全不同,图1中所标示的产品尺寸对加工没有指导意义,对于加工调整来说,实现两个坐标系的尺寸转换涉及多个空间角度变得非常困难。

图 1

图2 机床坐标系(实际加工状态坐标系)

2.解决方法

(1)依据加工部位的实际加工姿态,把工装及工件进行三维建模并装配,把它放置在机床加工坐标系中,先按图样给出的理论值找到零件加工位置的理论点位,并以理论点位为原点,按机床坐标系建立加工坐标系,如图2、图3所示。

(2)将产品毛坯安装在工装上,试加工(加工量适度掌握,无要求,但后期调整值越小效果越好)后送三坐标检验,按照加工后实际点位的检测数据,在零件上找到实际加工点位,如图4所示。

测量实际加工点位在以理论点位为原点,按机床坐标系各坐标方向建立的坐标系中,在X、Y、Z向的偏差值如图5所示,以实测值做为加工时机床在相应坐标方向上的调整数据,即加工时刀具应在X向+5.013,在Y向+1.373,在Z向-3.113,从而实现加工的精确调整,调整一次即可到位。

图 3

图 4

图 5

3.结语

本方法的调整依据是一个差值,即一个相对值(实际加工点相对理论点),它避免了直接数据对调整的影响,具有较好的适应性和准确性。对任一工序的调整只需试加工一次,三坐标检验一次,即可完成精确调试找正,无需对工装检测做更多的工作,只需按理论设计状态建模,节约大量检测时间和调整时间,且直观并易于操作,适用于具有类似要求零件的调整加工。