复合材料液体成型工艺特色实验

段跃新,肇 研

(北京航空航天大学 材料科学与工程学院,北京 100191)

树脂基复合材料在航空航天、国防、交通运输、电子化工等领域应用愈来愈广泛,复合材料的研究成为各个国家研究的重点,复合材料的技术水平也成为国家综合技术实力的标志[1-5]。我国在树脂基复合材料方面的研发和应用起步较晚(20世纪70年代末期),无论原材料还是制备工艺都远远落后于发达国家[6]。因此,国家对复合材料的发展尤为重视,除了投入重金开展科研攻关外,积极鼓励和扶持各大高校建立复合材料专业,开展复合材料的教学和研究工作,以推动复合材料的人才技术储备。

北京航空航天大学是建立复合材料专业、开展复合材料研究最早的高校之一。已建立了复合材料设计、材料、制造等一系列专业学科,形成了在功能复合材料、液体成型技术等方面的研究特色,培养了大批专业的技术人员,现已在航空、航天和国防等领域发挥巨大的作用。

但是,自2000年以来,由于扩招等因素的影响,在复合材料教学实验方面出现了学生人数多、教学设备台套数少、场地小等现象,导致实验教学的学时数减少,演示实验增多,学生动手机会不多等不利于学生培养的现象。

为解决该现象,学校投入了大量经费,更新设备,改造实验室,增加设备台套数量,以保证学生实验质量。

复合材料液体成型工艺(Liquid Composites Molding,LCM)是近30年发展起来的复合材料成型工艺之一。具有成本低、效率高、质量好等优点,成为各国关注和研究的焦点[7-9]。LCM技术的研究和应用已成为低成本复合材料技术的主要发展方向,预计该技术将成为21世纪复合材料的主导技术之一[10]。本实验室是国内最早研究LCM工艺的高校实验室之一,具备模具研发、模拟、制造等技术优势,也是最早将该工艺技术应用于教学实验的高校实验室。实验室为本科生及研究生设立了复合材料液体成型工艺模拟分析特色实验。

1 实验设计

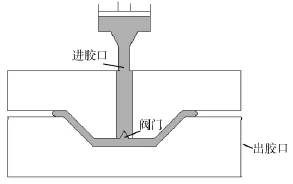

复合材料液体成型工艺原理是将预先设计好的纤维增强材料铺放在模具中,闭合模腔,将树脂注入或真空抽入模腔中,依靠带压树脂的流动浸润纤维并排除纤维中的气体,加热固化树脂使复合材料成型[11]。RTM(Resin Transfer Molding,RTM)为复合材料液体成型工艺中最具代表性的一种[12]。RTM工艺原理如图1所示。

图1 RTM工艺原理图

液体成型工艺虽然具有诸多优点,但是由于其模腔密闭,工艺控制难,所以一般采用工艺模拟的方式辅助模具设计及工艺参数的选择与优化[13]。

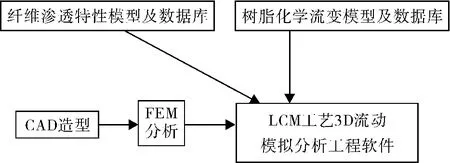

本实验的设计目的在于使学生了解复合材料液体成型工艺的成型原理,模拟的目的和意义,模拟的理论依据,模拟方法,模拟的组成部分及验证方法。图2为液体成型工艺模拟流程图。图3为简化的工艺模拟流程图。

图2 复合材料液体成型工艺模拟流程图

图3 简化的复合材料液体成型工艺模拟流程图

2 实验设备和模具

实验设备是本实验室与厂家根据实验特点专门设计的。设备具有占地面积小,操作简单,易维护等特点。图4为RTM设备图。

图4 RTM设备图

模具自主设计,采用复合材料作为模具下壁板,上壁板采用聚碳酸酯透明塑料,在中心、边缘中点、边缘角点设置溢料口和注射口,并可互换。图5为RTM模具图。

图5 RTM模具图

3 实验要求

实验的具体要求分为两部分:(1)模拟部分;(2)实验部分。

3.1 模拟部分

学生根据实验指导书的内容学习模拟的一些基本理论知识,如DARCY定律、流体连续性方程,有限元等,了解掌握液体成型工艺的原理和模拟的组成部分。之后,采用本实验编制的二维流动模拟软件,对模拟软件进行操作,使学生了解RTM工艺注射口、溢料口的选择、粘度的设定、渗透率的设定等。根据模拟软件,学生自主设计各种工艺状态如溢料口改变对工艺的影响、粘度/渗透率的改变对工艺的影响等,并总结其中的规律,做出相应的数据和分析曲线。

3.2 实验部分

学生根据实验指导书和模拟分析的结果,自主选择注射方式等变量进行实验。首先学生通过渗透率的测定,确定纤维织物渗透率。织物层数、铺层可自主设计,通过旋转粘度仪确定树脂体系的粘度,根据模拟结果确定二至三种注射方式,进行实验。最后对比模拟和实验结构,分析写出实验报告。

3.3 实验例证

3.3.1 树脂粘度测试

将300 mL树脂放入500 mL的烧杯中,放入旋转粘度计,测定结果:树脂的粘度为0.062 Pa/s。

3.3.2 不同注射压力的实验

注射压力的大小是RTM工艺过程中影响树脂充模的一个重要工艺参数[14]。

改变注射压力,测试不同注射压力条件下树脂充模所需要的时间,测试中所使用的实验装置如图6所示。

图6 树脂充模实验装置

将不同注射压力下对应充模时间的测试结果同软件模拟结果进行对比,结果如表1所示。

表1 不同注射压力充模时间的比较

3.3.3 渗透率测试

渗透率是描述充模过程中增强材料渗透性的一个重要参数。用来表征树脂流过多孔介质纤维织物的难易程度,也是充模过程中树脂模拟的重要参数[15]。

树脂充模过程中,记录流动前峰流过一定距离所对应的时间,并将已知的树脂粘度、注射压力等代入DARCY定律即可计算出渗透率的数值[16]。最终测定得到玻璃布的渗透率为9.709 2×10-10m2。

渗透率测试过程中树脂流动前峰对增强纤维的浸润过程如图7所示。图8则给出了树脂流动前峰流经距离的平方与所对应时间的关系曲线。

图7 渗透率测试实验

图8 树脂流动距离平方与对应时间的关系曲线

3.3.4 不同注射口的实验

树脂注射口的位置也是影响RTM工艺过程中树脂充模的重要工艺参数。

图9分别给出了注射口在底线中点、侧边线中点、中心点以及角点等4种不同注射方式时,树脂充模过程的实验与模拟图片。

不同注射口位置对应充模时间的实验与模拟结果如表2所示。

图9 不同注射口位置的实验与模拟图片

表2 不同注射方式充模时间的比较

3.3.5 分析完成实验报告

根据模拟和实验结果完成实验报告。

4 结束语

通过实验的设计,学生可以掌握复合材料液体成型工艺的原理、基本的数学模型理论、模拟方法、参数的测定、模拟结果的分析;学生可以自主设计、自主实验,调动了学生实验的积极性,提高了学生的动手能力和分析能力。

[1]陈祥宝.先进树脂基复合材料的发展[J].航空材料学报,2000,20(1):46-54.

[2]刘代军,陈亚莉.先进树脂基复合材料在航空工业中的应用[J].材料工程,2008(z1):194-198.

[3]赵云峰.先进纤维增强树脂基复合材料在航空航天工业中的应用[J].军民两用技术与产品,2010(1):4-6.

[4]包建文,陈祥宝.电子束固化树脂基复合材料进展[J].高分子通报,2000(2):69-72.

[5]杨乃宾.先进树脂基复合材料[M].北京:化学工业出版社,2000.

[6]唐见茂.碳纤维树脂基复合材料发展现状及前景展望[J].航天器环境工程,2010,27(3):269-280.

[7]黄家康,岳红军,董永祺.复合材料成型技术[M].北京:化学工业出版社,2000.

[8]段跃新.先进复合材料液体成型工艺基础研究[D].北京:北京航空航天大学,1999.

[9]乌云其其格,益小苏.复合材料低成本成型用预成型体的制备[J].高科技纤维与应用,2005,30(1):28-34.

[10]田正刚.LCM工艺中纤维预成型体渗透率的研究[D].武汉:武汉理工大学,2004.

[11]郑锡涛,李光亮,郑晓霞,等.液体成形复合材料力学性能测试方法研究进展[J].航空工程进展,2010,1(1):62-70.

[12]梁志勇.复合材料液体成型工艺技术基础研究[D].北京:北京航空航天大学,2000.

[13]尹明仁,段跃新,李丹,等.视窗化RTM工艺充模过程模拟仿真技术研究[J].复合材料学报,2001,18(4):17-22.

[14]邱婧婧,段跃新,梁志勇.RTM工艺参数对树脂充模过程影响的模拟与实验研究[J].复合材料学报,2004,21(6):70-74.

[15]李文晓,薛元德,吴人杰.树脂传递模塑工艺中渗透率的测定[J].建筑材料学报,2000,3(3):258-262.

[16]孙静,段跃新,李翔,等.含胶预成型体渗透特性[J].航空制造技术,2010(10):69-71.