废催化剂的处理与利用的探讨

陈 光,赵华灵,戴 毅,江 敏,徐桂英

(1. 中国石化抚顺石油化工研究院加氢中心, 辽宁 抚顺 113001; 2. 中国石油天然气股份有限公司 抚顺石化分公司, 辽宁 抚顺 113008)

催化剂是石油化工工业中最重要的组成部分,而加氢催化剂又是催化剂应用量较多的一类催化剂。现阶段,随着我国社会经济的快速发展和人们对石油化工领域的依靠程度的加深,而对于石油化工产品的要求也随之增大。由于加氢催化剂在石油化工产的生产过程中起着重要的作用,因此随着石油化工工业的发展,加氢催化剂需求量也随之增长。对于持续增长的催化剂使用量,人们还需要面对催化剂由于长期运转,而引的催化剂中毒,催化剂积炭,催化剂烧结等原因引发的催化剂失去活性的问题。特别是失去活性后的废催化剂,随着人们对石油产品的需求量的增加而增大。而这些失去活性的废催化剂还含有一定量的贵、重、稀有金属。特别是加氢催化剂其主要组成中的钼、镍、钒、钴、钨等元素含量比其矿石中的含量还要高,而含油活性硫化物遇到空气易产生H2S等问题。使得废催化剂的处理是近期倍受人们关注的问题[1]。

1 再生利用

加氢催化剂再生是其一种主要的手段,可以使加氢催化剂资源重复利用,而且催化剂再生费用较低,从经济角度考虑是一个低廉的废催化剂处理方法。催化剂的再生分为器内和器外两种再生方法。器内再生主要是用水蒸汽和空气或氮气和空气,在反应装置内进行烧焦再生。这样可以免除催化剂卸剂时产生的一些毒害物对人的损伤。但器内再生存在着对装置腐蚀,产生局部过热,烧焦时间长,除焦虑低等问题。器外再生是将失活性催化剂卸出反应器,送到再生厂里进行再生。器外再生是可以达到准确控制再生条件,装置的停工时间短,除焦率高等要求。如今美国和欧洲的再生催化剂90%~95%是器外再生法处理的。世界上再生催化剂中,约有90%是加氢催化剂。国外1996年以后建设的多数加氢处理装置,已不再包含用于再生的设施。CRI、Eurecat和 Tticat是国外主要的催化剂器外再生公司。国内的器外再生是以淄博恒基化工有限公司和中石化湖南长旺化工有限公司两家公司为主。

催化剂再生的方法并不能使催化剂完全达到新鲜催化剂的技术指标,而且催化剂是否值得再生,还要视催化剂沉积的杂质情况而定[2,3]。

2 填 埋

填埋废催化剂是一种较为容易的方法。将失活性的催化剂按指定的废料场进行填埋处理,也是历史上的一个传统处理方法。失去活性的废加氢催化剂,在满足无害标准后也可以进行填埋处理。在国外废催化剂是要达到一定标准方可填埋。在美国,其环保法对废催化剂的填埋有着严格的限定。废催化剂填埋之前必须将毒害物质必需转化为无毒害物。因此在美国废催化剂在不经过相关部门的准许时,是不能随便倾倒,就算是将废催化剂进行填埋处理也要缴纳相当数额的相关税费。还规定经批准的废料场所有者要负法律责任,而且填埋的废料所有者也要负法律责任[4]。对于废料场的环境要终身负责,要对周边环境和地下水要实时监测。因此填埋处理废催化剂的费用越来越高[5]。甚至在一些国家污染物超过一定量的废催化剂是禁止填埋。在国内环境的问题也越来越受人们关注。填埋先要经过土地资源和环境管理部门的审批允许后,经过权威部门评估鉴定,以确认废催化剂的填埋对土地和环境无害后方能获得批准,以一定的方式进行填埋处理。但随着社会的发展,用填埋这种处理方式来处理废催化剂将越来越困难,成本越来越高[6]。

3 催化剂的回收

3.1 干 法

一般是将废催化剂与还原剂及助熔剂一起,通过高温加热炉加热熔融,使废催化剂中的活性金属组分经还原熔融成金属或合金状回收,再作为合金或合金钢原材料。而废催化剂中的载体则与助熔剂形成炉渣,废弃处理。干法通常包括:氧化焙烧法、升华法和氯化挥发法。由于此法不用水,一般谓之干法。如 CoO-MoO3/Al2O3、NiOMoO3/Al2O3和 W-Ni等催化剂均可用此法回收[7]。

3.2 湿 法

用强酸或强碱,也可以通过其他溶剂对废催化剂的主要金属组成溶解;在将含有主要金属的溶液进行过滤,将液固分离。经分离,可得到难溶于水的盐类硫化物或金属的氢氧化物;经干燥,再按需要再进一步加工成最所需产品。采湿法处理废催化剂,其载体基本上是以不溶残渣形式存在。在无适当的处理方法时,这些大量固体不溶残渣会对环境造成二次污染。若固体不溶残渣中仍含有废催化剂活性金属组分,也可以在经过用干法还原残渣。加氢废催化剂通常都可以采用湿法回收,先经过抽提或干馏,对失活性的加氢废催化剂去油脂处理,再将主要加氢废催化剂中活性金属组分溶解,然后通过萃取和反萃取或阴阳离子交换树脂吸附法的方法将浸取液中含有的不同的活性金属组分分离和提存。这是废催化剂湿法回收领域近些年的研究重点[9]。

3.3 干湿结合法

加氢废催化剂含两种或两种以上活性金属组分时,多数采用干湿结合法才能达到目的。而单独采用干法或湿法进行回收,很难达到处理目的,同时会产生大量残渣或废液。干湿结合的方法广泛地用于加氢废催化剂回收处理的精制过程。如:加氢精制催化剂回收钼,多数方法是用煅烧后,再用液体浸渍,将钼溶于溶液中,在进行分离[10]。

3.4 不分离法

该方法是不将废催化剂活性金属组分与载体进行分离,也可以不将两种以上的活性金属组分分离处理。是将废催化剂进行直接利用回收处理的一种方法。由于此法不分离活性金属组分及载体,因此在废催化剂回收过程中消耗耗能小,回收成本低,废弃物排放少,能尽量避免造成二次污染。此方法为废催化剂回收利用领域中,为一种被大家经常采用的方法。如:回收Fe-Cr中温变换催化剂时,往往不将浸液中的铁铬组分各自分离开来[11]。直接用其回收重制新催化剂[12]。

3.5 离子交换法

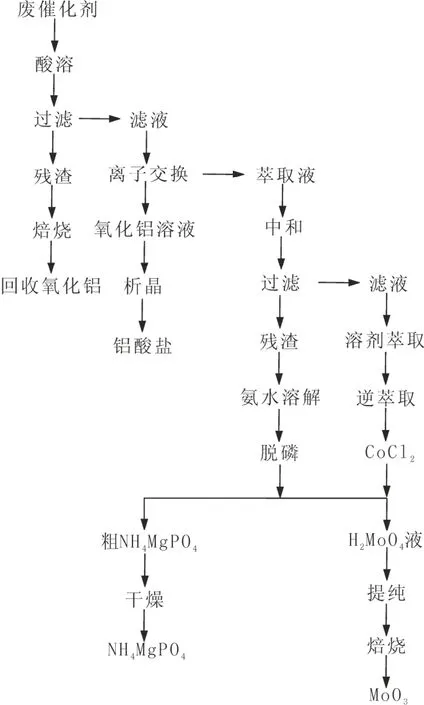

在加氢催化剂中,钼,镍和钴等活性金属主要用于石油炼制的Co-Mo/Al2O3系加氢脱硫催化剂和Co-Mo/Al2O3系加氢脱氮催化剂等。日本伊努化学公司宫崎工厂采用离子交换与溶剂萃取相结合,从废催化剂中分离出Al2O3, 然后以氧化钼和氯化钴形式回收钴钼。该法工艺较复杂但回收的产品纯度较高可作化学试剂原料[9](见图1)。

图1 离子交换法回收MoO3和CoCl2Fig.1 Recovery of MoO3 and CoCl2 with the ion exchange method

4 水泥原料[13]

水泥主要由砂和矿物质所组成,主要含有硅、铝、钙氧化物。而裂化催化剂的主要成分是SiO2和Al2O3也相对较高,其他成分比例很少,而且经过处理后基本无毒性,不造成环境污染。特别是经高温焙烧后,形成多元无机复合物,不易分解,更不会析出有毒物体,所以它可以作为水泥的部分替代原料,不存在环保等安全问题。在美国,水泥窑大约每年处理60 kt废催化催化剂[14]。国内茂名炼油化工股份公司的附属水泥厂也曾经试用过该项技术[15]。

水泥厂规模很大,需要大量的原料量。废的裂化催化剂虽然有一定的量。但是相对于水泥厂的需求还是很少的,无法满足持续的供应元料。何况水泥厂是连续生产,不能频繁的更换配方,所以也局限废催化剂在水泥厂的应用[14]。

5 结束语

随着人们对石油产品要求的提高,催化剂的更新也随之加快,而且人类资源的减少。废催化剂的处理,越来越突出的显现在人类眼前。这以不仅仅是经济的问题,更是环境保护和人类资源再利用的问题。所以我们应该对废催化剂不光光是简单的处理,更应该走好好利用的路线。使废催化剂尽量回收利用,减少丢弃处理的量。这样既能使资源重复利用,也对人类环境有利。

[1]方向晨. 加氢精制[M]. 北京:中国石化出版社, 2006-05:235-236.

[2]李大东. 加氢处理工艺与工程[M]. 北京:中国石化出版社, 2004-12: 511-516.

[3]廖世纲, 等. 国外器外再生技术的发展概况[D]: 加氢裂化协作组第四届年会文集, 2001:723-728.

[4]刘焕群. 外国废催化剂回收利用[J]. 中国资源综合利用, 2000(12):35-37.

[5]严中华. 氨合成废催化剂的回收利用研究[D].浙江工业大学, 2007-11:8.

[6]Tim Lloyd Wright. World Refining. 2002, 12(8): 36-41.

[7]余方喜, 等. 废工业催化剂的回收[J]. 化学教育, 2004(6): 11-13.

[8]巢亚军, 等. 废工业催化剂回收技术进展[J].工业催化, 2006(2): 64-76.

[9]孙锦宜, 刘惠青. 废催化剂回收利用[M]. 北京:化学工业出版社,2001-05.

[10]王德义, 等. 工业废催化剂的回收利用与环境保护[J]. 再生资源研究, 2006(4): 27-30.

[11]丁惠萍. 废甲醇合成催化剂综合利用新工艺研究[D]. 郑州大学,2005-10:4.

[12]曾婷婷. 浅析废催化剂的回收利用[J].江西化工, 2008(12): 183-185.

[13]陈祖庇. 废催化剂的处理和利用[J]. 石油技术与工程, 2005(3): 16.

[14]Schreiber R J, Youley Jr C. The use of spent catalyst as a raw material substitute in cement manufacturing[C]. Preprints ACS 20 5th National Meeting,Denver, USA, 1993:97.

[15]邢秋力. 催化裂化废剂的处置和再利用[J]. 化学工程师, 2007(07):32-34.