一起金属氧化物避雷器故障分析与处理

晏桂林, 龚 宁, 张志权, 杨兴华

一起金属氧化物避雷器故障分析与处理

晏桂林*1, 龚 宁2, 张志权2, 杨兴华2

(1. 湖南省电力公司 科学研究院, 湖南 长沙, 415000; 2. 湖南省电力公司 柘溪水力发电厂, 湖南 益阳, 413508)

简述了金属氧化物避雷器的工作原理,并概述了其故障检测的一些方法. 针对某电厂一起220 kV金属氧化物避雷器泄流电流异常的缺陷, 采用对避雷器进行带电阻性电流测试、红外线成像检测及停电常规试验相结合的诊断方法, 初步判定了故障性质和故障部位. 通过对退运缺陷避雷器的拆解, 发现缺陷是因避雷器受潮引起, 并从故障构件结构入手分析了发生受潮的原因.

金属氧化物避雷器; 带电测试; 阻性电流;红外线成像

避雷器是用来防止雷电波侵入和内部过电压的重要电气设备. 在设备布置区域相对狭小的厂站, 若避雷器存在故障, 不仅不能起到保护作用, 严重故障还会引发爆炸, 影响其它设备运行, 酿成更大的次生事故. 如何有效地检测出避雷器缺陷, 特别是在带电运行状况下利用在线检测的方法及时发现避雷器的缺陷, 是高电压诊断性试验的一个重要内容.

1 金属氧化物避雷器的结构及工作原理

金属氧化锌避雷器是世界上公认的当代最先进的防雷电器, 它由均压环、避雷器元件和底部绝缘座组成. 避雷元件由非线性金属氧化物电阻片、内部均压系统、绝缘拉杆、密封件、避雷器压力释放防爆装置等组成[1]. 其结构为将若干片氧化锌电阻片用绝缘棒作为支撑材料固定在上下电极之间, 外部有绝缘筒与外瓷套相隔离(图1、2).

交流无间隙金属氧化物避雷器主体元件内部采用了非线性的金属氧化锌电阻片作为核心元件, 具有优异的非线性特性、大通流容量、保护性能稳定、残压低等优点. 当系统出现大气过电压或操作过电压时, 电阻片呈现低电阻, 使氧化锌避雷器的残压被限制在允许值以下, 同时吸收过电压能量, 在能量释放后, 电阻片又自行恢复到最初的高阻状态, 对电力设备提供可靠的保护. 在正常运行电压下, 电阻片呈高电阻, 流过氧化锌避雷器的电流很小, 起到与系统隔离的作用, 这便是无间隙氧化锌避雷器的工作原理. 金属氧化锌避雷器最关键的部件是金属氧化锌电阻阀片, 由于氧化锌电阻片长期受工频电压的作用, 会有劣化现象, 同时如果避雷器自身密封性能不良也会使氧化锌电阻片、绝缘筒等受潮, 从而降低避雷器的绝缘性能, 严重时还会造成避雷器事故.

图1 避雷器结构示意图

图2 避雷器内部实物图

2 金属氧化物避雷器故障事例

2.1 故障发现简要经过

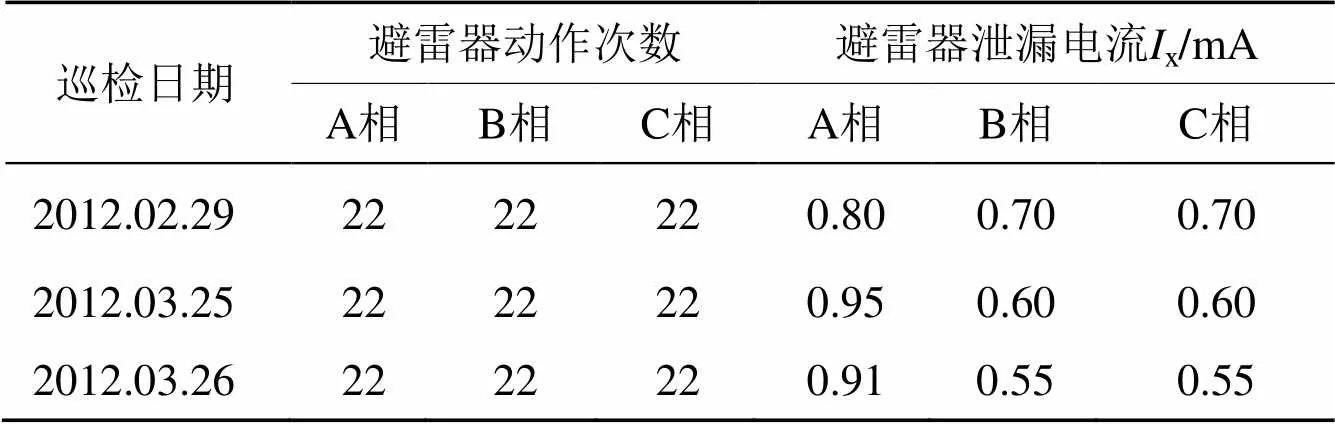

2012年3月25日, 某电厂检修人员巡检时发现一组220 kV氧化锌避雷器全电流计数器指示异常, A相指示增大. 巡检数据如表1所示.

表1 2012年某电厂高压电缆终端头氧化锌避雷器泄漏电流监测仪巡检记录

设备运行中普遍采用全电流作为避雷器运行状态监测参量. 避雷器受潮、劣化时, 阻性电流出现大幅变化, 但由于阻性电流所占全电流比重较小, 全电流的变化量不明显, 所以对避雷器泄漏电流监测仪的全电流轻微变化量都要引起高度重视. 该避雷器型号为Y10W5-200/520W, 生产厂家为西安西电高压电瓷有限责任公司, 2005年2月投入运行. 数据显示该组避雷器的A相全电流从2月29日开始就有增长趋势, 截止3月25日已达同组避雷器的1.58倍, 增长迅速. 检查系统三相运行电压无明显差异, 按照输变电设备状态检修规程规定, 将历史数据与同类设备数据比较可知, 全电流不应出现明显变化, 初步怀疑A相避雷器存在缺陷. 试验人员立即对该组避雷器进行了红外线测温及带电运行下阻性电流测试.

2.2 现场缺陷检查

2.2.1 运行状况下红外测温情况

2012年3月25日, 试验人员对该组避雷器进行了红外线测温, 220 kV相A避雷器红外测温成像图谱如图3所示.

避雷器是电压致热型设备, 产生过热缺陷后, 因热量有限, 且由于绝缘层热传导系数的影响, 反应到设备外部的温度变化量较小, 可能没有特征显著的过热点, 而只是整体温度微量上升, 不利于缺陷的发现[2]. 所以避雷器需要精确红外测温, 并仔细分析, 从同组不同相别及同相不同节多角度分析. 从红外图谱(图3)中数据分析, 避雷器的上、下节并没有明显局部的过温点, 但仔细分析同相的上、下节避雷器, 下节温度最大值为26.4 ℃, 上节最大值为24.4 ℃, 下节避雷器温度要高于上节避雷器温度, 表现为整体发热故障特征, 同时下节温差为2.5 ℃, 达到判定缺陷的温差等级, 因此, 红外测温结果表明A相避雷器的下节存在故障.

图3 避雷器红外测温图谱

2.2.2 运行电压下全电流、阻性电流、容性电流带电测试

为了和以前的测试数据进行比较, 2012年3月25日, 再次对该组避雷器进行了一次运行电压下的全电流、阻性电流、容性电流带电测试, 测量结果如表2所示.

表2 2011—2012年运行电压下全电流、阻性电流带电测试数据

交流电压作用下金属氧化锌避雷器的总泄漏电流包含阻性电流(有功分量)和容型电流(无功分量). 在正常运行情况下, 流过金属氧化锌避雷器电流主要为容型电流, 阻性电流只占了很小一部分, 约为10%~20%, 而容性电流基本取决于电压分布, 当电阻片老化、避雷器受潮、内部绝缘部件受损以及表面严重脏污时, 容性电流变化不大, 而阻性电流却会显著增加.

由表2可知, 2012年3月25日的数据较2011年的有较大的变化. A相容性电流c1p超出同组避雷器的0.35倍, 涨幅较小; 全电流超出同组避雷器的0.52倍, 有一定增长, 阻性电流r1p达0.597 mA, 占x全电流的比重达66%, 且与同组避雷器的差别为500%, 与交接及以往值比变化大于100%, 增长率十分显著; 同时功率损耗1增加到600%, 增长也很明显, 由此判定避雷器A相存在内部严重绝缘缺陷.

2.2.3 停电检查试验

2012年3月31日, 将该组避雷器退出运行, 停电进行检查. 避雷器A相上节绝缘电阻为100 000 ΜΩ, 下节为300 ΜΩ, 下节避雷器绝缘电阻下降明显. 再进行直流特性试验, 测试数据如表3所示.

从表3数据可知, 避雷器A相下节1mA下降较为明显, 且75%1mA下的泄漏电流达630 μA, 是交接值的63倍, 基本肯定此节避雷器已严重损坏, 停电试验结果验证了在线测量结果的正确性.

表3 直流1 mA参考电压及0.75倍直流参考电压下泄漏电流

2.3 故障点查找

对故障避雷器进行拆解, 拆解前上、下防爆膜均完好无损. 首先打开金属氧化锌避雷器上法兰的金属顶盖, 发现密封盖内表面有水珠, 避雷器上端法兰侧充气预留孔及密封螺丝锈蚀严重(图4(a)). 检查密封螺丝, 发现螺丝未紧固到位, 螺丝与密封锥形橡胶垫之间有间隙. 再拆开上下电极面, 发现电极锈蚀痕迹明显(图4(b)), 同时避雷器底部留存有大量水分(图4(c)). 取下阀片外环氧筒, 筒内外壁有长达50 cm的水锈痕迹(图4(d)). 最后, 依次取出避雷器阀片, 发现少数阀片间的金属片存在锈蚀(图4(e)).

将避雷器氧化锌阀片擦拭干净, 进行绝缘电阻、直流1 mA参考电压及0.75倍直流参考电压下泄漏电流检测, 检测数据基本合格, 因此可知避雷器氧化锌阀片并没有劣化. 综合拆解情况可以判定, 避雷器是因密封不良, 内部进水受潮而导致缺陷的.

图4 避雷器拆解后情况

3 金属氧化物避雷器受潮原因分析

通常避雷器受潮的主要原因是呼吸作用. 瓷套式氧化锌避雷器内部空腔约占整个避雷器内空间的50%, 在环境温度冷热循环变化下, 内空气膨胀或收缩形成呼吸作用, 使制造过程中遗留的微小漏孔扩大. 该避雷器于2011年3月在线检测后, 到2012年3月再次检测期间, 经历了冬季降温和夏季升温的过程, 温度的变化造成了避雷器的密封破坏, 潮气进入避雷器内部.

避雷器拆解后可见其顶部金属法兰预留有一个氮气加注气孔, 但此避雷器为2005年的老产品, 内部没有充装氮气. 预留的充气孔设计为内小外大的锥形结构. 气孔密封结构如图5—7所示, 其密封是靠锥形橡胶垫放置在充气孔内, 外用螺丝拧紧顶住实现的. 此种设计结构, 如果组装时螺丝没有紧固到位, 加上运行过程中金属热胀冷缩的作用, 易造成胶垫密封不到位, 使得潮气侵入. 另外, 密封件本身的设计与封装工艺不良及密封件的老化等都可使积水及湿气从上下两法兰面浸入避雷器内部, 导致绝缘降低, 阻性电流增加.

图5 充气孔形状

图6 充气孔位置

图7 充气孔密封螺丝结构

4 金属氧化物避雷器故障检测

金属氧化物避雷器在电力系统各厂站应用较多, 为了掌握该类型设备的运行状况, 首先应每月记录一次氧化锌避雷器泄漏电流监测仪全电流数据, 在雷雨季节应加密巡检至每周一次, 当数据发生变化时应通知试验人员进行红外测温和带电测量. 分析数据时应注意同类比较, 避雷器泄漏电流监测仪数据受避雷器外部环境影响较大, 同组避雷器同时出现缺陷的几率较低.

带电测量避雷器全电流、阻性电流是发现避雷器缺陷的有效方法, 特别是施行状态检修后, 由于检修周期的延长, 在停电试验周期未到时, 带电检测可有力保障系统安全稳定运行. 若避雷器内部存在缺陷, 其全电流会随运行电压的改变出现增长, 同时, 应注意在天气良好状况下避雷器泄漏电流在线监测装置读数的变化, 若出现上午和下午有不同的读数, 需引起足够的重视, 及时进行阻性电流带电测试. 如果阻性电流有增长, 且占到全电流比重的25%以上时, 一般应停电进行试验.

另外, 红外测温也是带电检测的一种有效手段, 避雷器受潮后发热量小, 温差变化少, 红外测试时最好在无风的夜间进行. 对于220 kV以上多节避雷器, 应使用带广角的镜头, 多节同时测量, 这样对于整节发热的避雷器, 发现的灵敏度要高得多. 避雷器测温工作应在投运初期就进行, 并定期检测, 建立图像数据库, 便于问题分析. 有异常存在时, 应结合带电阻性电流测量结果综合判断.

确定避雷器存在缺陷, 则停电状况下的检查试验是最终的检查办法. 实践证明, 直流特性检测对避雷器受潮、老化等缺陷反映最灵敏, 也是一种成熟的试验方法[3]. 当带电测试或红外线测量都发现异常后应进行停电直流特性检测. 避雷器在投运一年后通常要进行一次停电检查.

5 结束语

氧化锌避雷器是电力系统运行中的重要设备, 对保护电气设备安全有着极其重要的作用. 在日常运行维护以及定期试验中, 通过红外测温, 在线检测及停电状况下的直流特性试验等手段可以准确地发现避雷器故障, 及时消缺, 以防故障进一步扩大, 甚至酿成事故. 在目前电力系统的状态检修决策中, 带电测试方法为快速准确掌握氧化锌避雷器的健康状态提供了科学依据, 检测结果可作为设备能否继续可靠运行的重要判据.

[1] 李建明, 朱康. 高压电气试验方法[M]. 2版. 北京: 中国电力出版社, 2001: 251—252.

[2] 魏梅芳, 王晓, 阳靖. 一起金属氧化物避雷器故障分析[J]. 现代建筑电气, 2010, 1(4): 58—60.

[3] 彭波涌, 范丙巍. 一起氧化物避雷器测试数据异常的分析及与处理[J]. 电力安全技术, 2010, 12(10): 34—35.

Fault analysis and processing of moistened metal oxide surge arresters

YAN Gui-ling1, GONG Ning2, ZHANG Zhi-quan2, YANG Xing-hua2

(1. Test & Research Institute, Hunan Electric Power, Changsha 415000, China; 2. Hunan Zhexi Hydro-electri Power Station, Yiyang 413508, China)

The working principle of metal oxide surge arresters was described, and some of its fault detection methods were outlined. For a power plant with a 220 kV metal oxide arrester defect due to abnormal discharge current, the preliminary determination of fault nature was taken followed by promptly quitting running by the diagnostic method of resistive current testing, infrared imaging detection combined with outages routine testing.According to the dismantling of the returned defective arrester, the defect caused by lightning arrester moisture was found out, and the moistened cause of the arrester was further analyzed with the structural component.

metal oxide surge arresters; charged test; resistive current; infrared imaging

10.3969/j.issn.1672-6146.2013.03.013

TU 856

1672-6146(2013)03-0056-05

email: yangui127000@163.com.

2013-09-22

(责任编校: 江 河)