新疆陆梁油田疏松砂岩化学固砂体系研究

马超,赵林 (长江大学石油工程学院;油气钻采工程湖北省重点实验室,湖北 武汉430100)

刘从平 (中石油新疆油田分公司勘探开发研究院,新疆 克拉玛依834000)

新疆陆梁油田六中区克下组油藏埋于古生界地层之上,埋藏深度350~850m,是典型的砾岩油藏,地层出砂主要是因为油藏埋深浅、压实程度低、以泥质胶结为主。而且该油藏是多油层组,砂砾岩层中的胶结物以泥质成分为主,体积分数5%~20%不等,属于弱、松散胶结。该油藏因出砂而产量受到影响的井有179口,占总井数的73%。主要原因是长期注水冲刷后,胶结物中的黏土被冲走或冲散,砂粒失去胶结,仅靠围岩压力和相互摩擦力难以限制砂粒运移,出砂倾向加大。其次由于原油黏度大,平均原油黏度1489.7mPa·s(20℃),在生产过程中,流体渗流对油层岩石产生冲刷力和对颗粒的拖拽力使油层出砂。再次,为满足生产,增大采液量使得孔隙内的渗流速度增大,从而使得对砂粒的拖拽力增大而导致砂粒运移。

化学防砂与机械防砂相比,具有施工简单、成本低、井筒清洁、后续修井作业费低等优点,特别是对于细小的出砂,效果良好。化学防砂已经成功应用于国内很多油田,并取得了很好的效果,使得油井产量得到较大的提高[1~5]。笔者根据油田储层特点研制油井化学固砂剂并对固化体性能进行评价。

1 试验部分

1.1 材料与仪器

主要材料:骨架砂 (过40~100目筛),来自陆梁油田出砂井;胶结剂:工业品,油溶性双酚A型环氧树脂,北京航通舟科技有限公司;固化剂:多元胺,工业品,上海安凯化工科技有限公司;偶联剂:γ-氨丙基三乙氧基硅烷 (NH2CH2CH2CH2Si(OC2H5)3),上海安凯化工科技有限公司;其他试剂或材料:苯酚、氢氧化钠、盐酸、氯化钠、氯化钙等化学试剂 (CP);煤油;玻璃管 (规格为滥25mm× (30~100)cm。

主要仪器:压力试验机,济南中路昌试验机制造有限公司;JHR岩心流动实验仪,海安石油仪器石油科研有限公司;STY-2型气体渗透率仪,海天石油科研仪器有限公司。

1.2 固化体的制备方法

取一定量的环氧树脂、固化剂和偶联剂混合均匀,制成树脂胶液;将树脂胶液与石英砂充分混合均匀,制成预胶结砂;将制成的预胶结砂填入一端用橡皮塞塞紧的规格为滥2.5cm×30cm的玻璃管中(带孔胶塞上垫一网布),振动摇匀压实至砂面恒平,然后置于烘箱中,于60℃条件下养护24h。从烘箱中取出,冷却至室温,然后除去玻璃管,用岩心切割机将固化体切成规格为长度 (2.50±0.10)cm,测试固化体抗压强度和渗透率。

1.3 试验方法

抗压强度的测定和渗透率测试采用文献 [6]的方法。

1)抗老化试验 在一定温度条件下,将制备好的固化体浸入到清水中,置于60℃恒温水浴中浸泡,每隔一定时间将部分岩心取出烘干后测量其抗压强度。

2)抗温性能试验 将制备好的固化体分别置于不同温度条件下的恒温箱中,放置24h后取出,冷却后测量其抗压强度。

3)耐介质性能试验 在一定温度条件下,将制备好的固化岩心浸入到不同介质溶液中,在密闭的条件下,恒温放置一段时间后,将固化体取出烘干并测量其抗压强度。

2 结果与讨论

2.1 防砂剂体系配方研究

从树脂用量、固化剂用量、偶联剂用量等方面对固砂剂配方进行研究,考察各种材料用量对固化体抗压强度及渗透率的影响,从而优选出适合实际需求的用量。

2.1.1 树脂用量

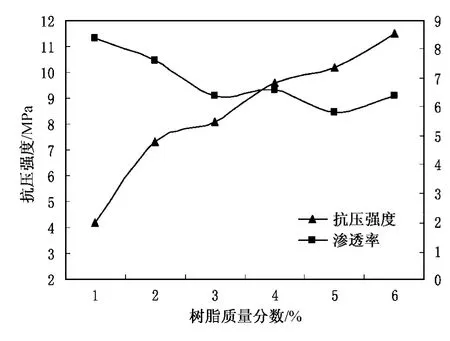

以砂粒的质量为标准 (100),按照固化体的制备方法,固定固化剂质量分数为0.6%、偶联剂质量分数为0.3%,分别加入质量分数为1%~6%的树脂液,在60℃的烘箱中养护24h后制备出固结岩心,并测量其抗压强度及渗透率。

根据油田实际工程需要,考虑到双酚A型环氧树脂与其他环氧树脂相比,其原料易得,成本较低,而且具有黏结性强、机械强度高、耐温性好、稳定性好及固化收缩率小等特点,因此,选择双酚A型环氧树脂。

双酚A型环氧树脂单元中两个末端的环氧基由于三元环的变形能力和电荷的极化使得其有较强的化学活性,双酚A的骨架使树脂具有较强的强度和耐热性,亚甲基使得树脂具有较好的柔软性,醚键赋予其化学稳定性,羟基赋予树脂反应性和黏结性。

从图1可以看出,随着树脂用量的增加,固化体的抗压强度增大,但是随着树脂用量的增加,固化体的渗透率却下降了。综合考虑经济性、抗压强度及渗透率,选择树脂用量为5%较合适。

2.1.2 固化剂用量

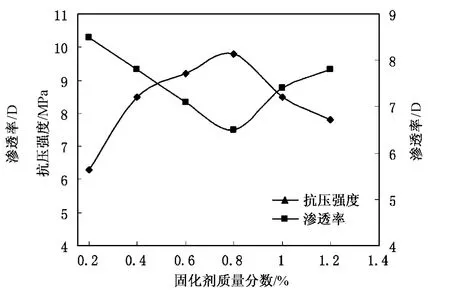

确定树脂质量分数为5%,偶联剂质量分数为0.3%,当固化剂质量分数在0.2%~1.2%范围内变化时,测量固化岩心的抗压强度及渗透率。

从图2可见,固化体抗压强度随固化剂质量分数的增加呈先增大后减小的趋势,这主要是由于当固化剂质量分数过少时,树脂固化不完全,使其抗压强度较低,而当固化剂质量分数过多时,不仅提高了防砂成本,而且固化体的抗压强度还有所下降;固化体渗透率为先减小后增大,但总体变化幅度不大,渗透性能较好。综合考虑,固化剂质量分数为0.6%左右。

2.1.3 偶联剂用量

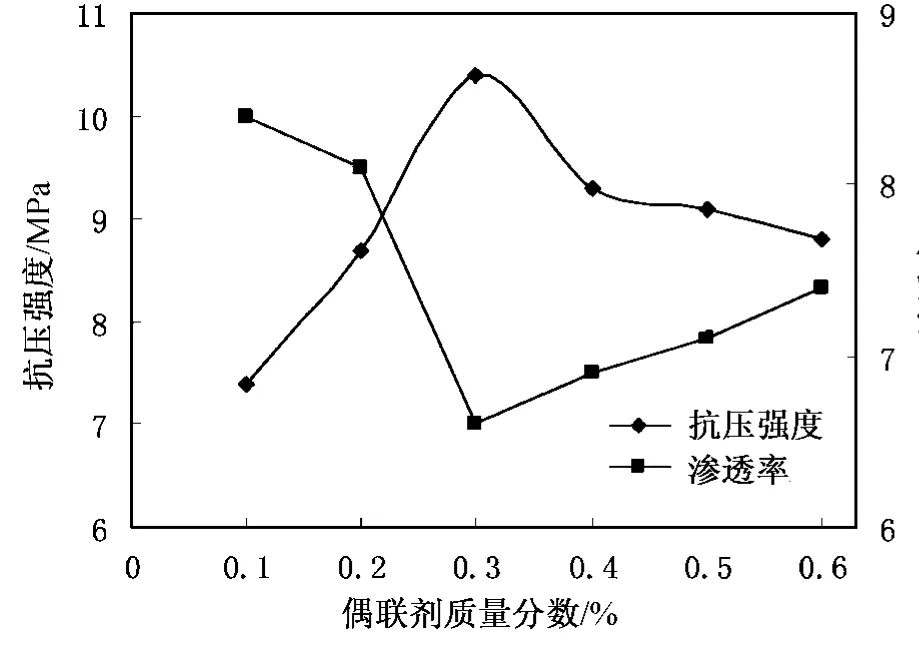

固定树脂质量分数为5%,固化剂质量分数为0.6%,偶联剂质量分数在0.1% ~0.6%之间变化,测量固结岩心的抗压强度及渗透率,结果见图3。从图3可见,随着偶联剂质量分数的增加,岩心的抗压强度是逐渐增加的,当质量分数为0.3%时强度最大,之后强度略有下降;随着偶联剂质量分数的增加,树脂的胶结强度增大,故而渗透率随着偶联剂质量分数的增加是有所降低的。综合两方面考虑,偶联剂质量分数为0.3%左右。

图1 树脂质量分数对抗压强度及渗透率的影响

图2 固化剂质量分数对抗压强度及渗透率的影响

2.2 固化体制备的关键因素研究

2.2.1 固化时间

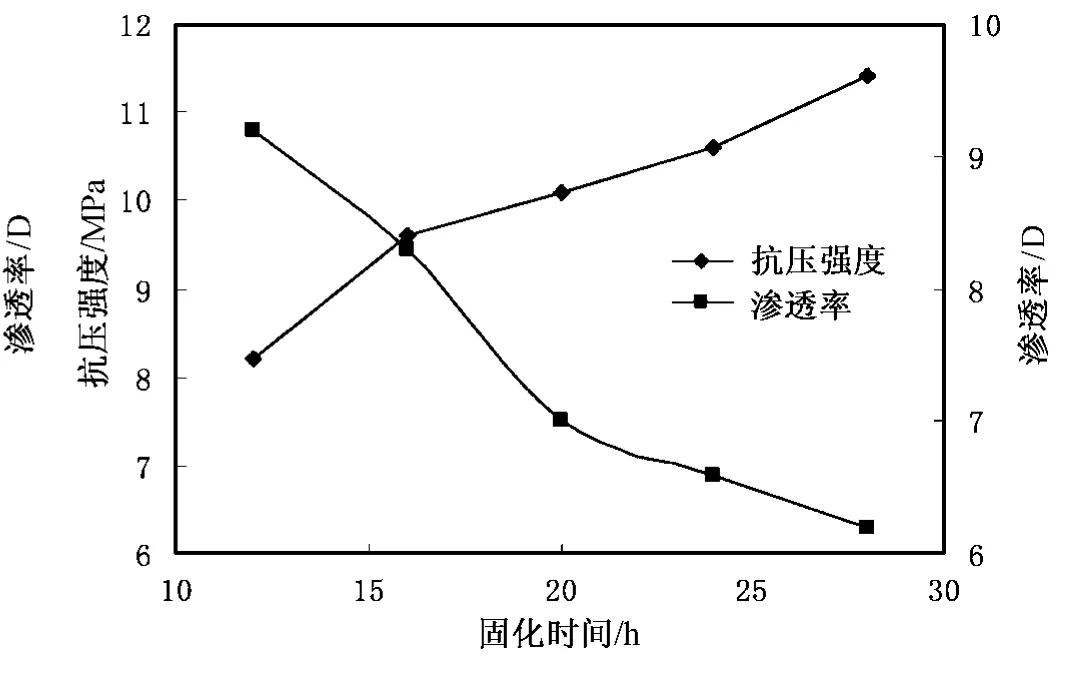

确定树脂质量分数为5%,固化剂质量分数为0.6%,偶联剂质量分数为0.3%,在烘箱中于60℃条件下固化不同的时间,测量固结岩心的抗压强度及渗透率的变化,结果见图4。从图4中可见,固化体的抗压强度随着固化时间的延长而增大,在24h左右强度已经较大,由于现场施工的需求,固化时间不宜过长,而且在该固化时间下的渗透性也较好,因此选择固化时间为24h。

图3 偶联剂质量分数对抗压强度及渗透率影响

图4 固化时间对抗压强度及渗透率影响

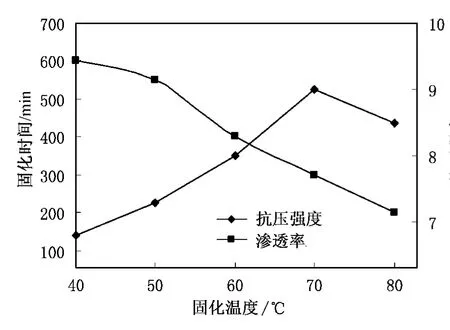

2.2.2 固化温度

温度对树脂的固化有很大的影响,不同温度条件下树脂的固化时间及抗压强度是有较大差异的。在不同温度下测量树脂的固化时间及抗压强度,结果见图5。从图5可见,随着固化温度的升高,树脂的固化时间明显缩短,说明升温可以加速树脂的固化速度。由于温度的升高,树脂固化速度加快,故其抗压强度显然是逐渐增大的。综合考虑抗压强度及渗透率,选择固化温度为60℃。

2.2.3 砂粒粒径

在不同砂粒粒径条件 (0.4~0.6mm、0.6~0.8mm、0.8~1.0mm、1.0~1.2mm)下,分别按照固结岩心的制备方法在烘箱中于60℃恒温养护24h得到固结岩心,分别测量在不同粒径条件下岩心的抗压强度及渗透率,结果见图6。从图6可见中,随着岩心砂粒粒径从0.4~0.6mm逐渐增大到1.0~1.2mm,岩心的抗压强度是逐渐减小的,由于粒径增大,岩心的孔隙变大,从而使岩心抗压强度降低;而随着岩心砂粒粒径从0.4~0.6mm逐渐增大到1.0~1.2mm,岩心的渗透率是有明显增加的。

图5 固化温度对抗压强度及固化时间的影响

图6 不同砂粒粒径范围对抗压强度及渗透率的影响

2.3 固化体性能评价

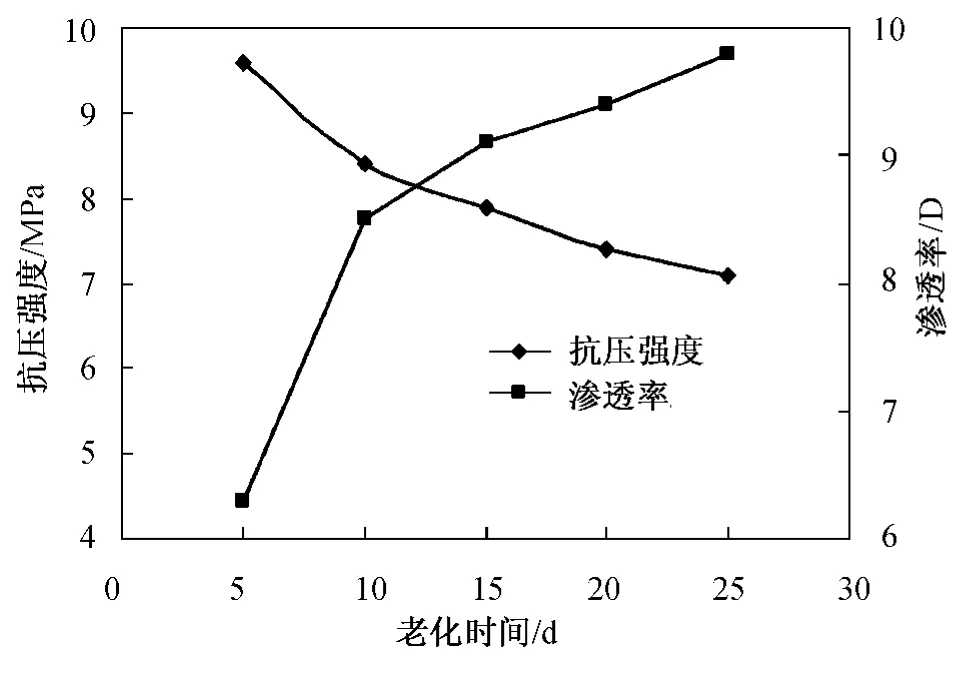

2.3.1 抗老化性能

对于化学固砂剂而言,为了保持其拥有较长的有效期,则需要所使用的固砂剂在高温、高湿的地层环境下能够长时间地保持较好的强度及渗透率,也就是说固砂剂需要有较好的抗老化性能[7]。将固砂剂于60℃恒温烘箱中固化反应24h后得到的岩心置于清水中,放入60℃恒温水浴中进行老化试验,每隔5d取出部分岩心测量其抗压强度和渗透率,结果见图7。从图7中可见,固化体抗压强度随着老化时间的延长有所下降,而渗透率呈先增大后减小的趋势。在0~10d的时间里,固化体的抗压强度和渗透率变化较快,10d之后,抗压强度及渗透率基本保持不变,且保持得仍较好,说明固化体具有较强的抗老化性能。

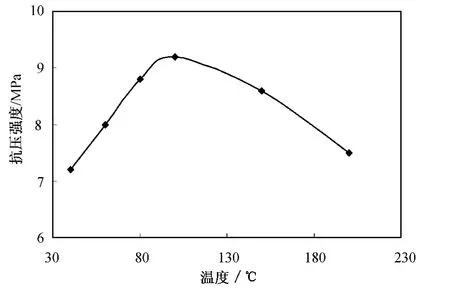

2.3.2 抗温性能

将制备好的固化岩心放入恒温箱中,在不同的温度条件下恒温放置24h后测量其抗压强度,从而考察固化体的耐温性能,结果见图8。从图8中可见,随着外界温度的升高,固化体的抗压强度逐渐增大,当温度升高到一定的时候,固化体强度开始下降,当温度为200℃时,抗压强度仍有7.5MPa,说明固化体具有较大范围的耐温性,可适用于不同温度的地层。

图7 老化时间对固化体抗压强度及渗透率的影响

图8 温度对固化体抗压强度的影响

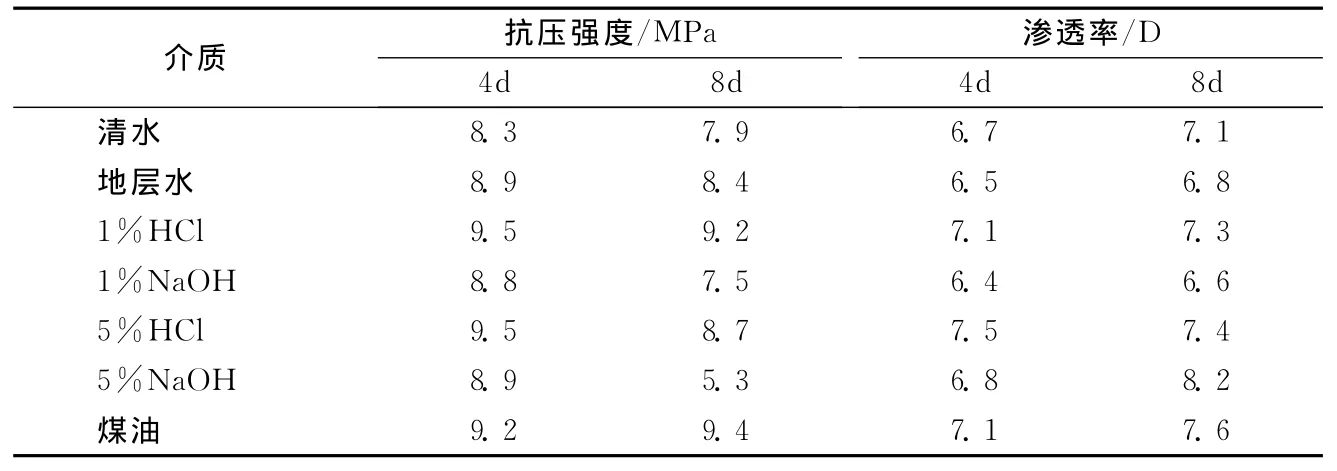

2.3.3 耐介质性能

将在树脂质量分数5%、固化剂质量分数0.6%、偶联剂质量分数0.3%下制备的固化岩心浸入到不同的介质中,如自来水、模拟地层水、1%HCl、5%HCl、1%NaOH、5%NaOH、饱和NaCl溶液,在室温分别浸泡4d和8d后取出来烘干,测量岩心的抗压强度及渗透率,结果见表1。从表1中可见,清水、地层水、低浓度的酸和碱都使得岩心的抗压强度有所下降,但下降幅度不大,但同时渗透率却有所提高。高浓度的酸对抗压强度影响不大,但高浓度的碱对抗压强度影响较大,说明其对化学固砂体系所形成的人工砂层有弱化作用,防砂的时候应尽量避免与该类介质接触。但总体来说,该种固化体的耐介质性能良好。

表1 不同介质下岩心的抗压强度及渗透率测量结果

3 结 论

1)确定了防砂剂的基本配方,即:以石英砂质量为标准 (100),树脂质量分数5%、固化剂质量分数0.6%、偶联剂质量分数0.3%,并研究了固化时间与固化温度的变化对固化体抗压强度及渗透率的影响,不同砂粒粒径对固化体抗压强度及渗透率的影响。

2)固化体耐介质性能较好,在清水、地层水及弱酸弱碱中都保持较好的抗压强度及渗透率,但是高浓度碱对其抗压强度有较大的削弱,在防砂中应引起注意,尽量避免接触。

3)固化体有较好的抗老化性能,在一定温度的水中30d内保持了良好的抗压强度和渗透率。

[1]宋显民,孙成林,张立民,等.酚醛树脂防砂与改性树脂固砂 [J].石油钻探工艺,2002,24(6):57~61.

[2]张小平,余跃惠.改性呋喃树脂在气井固砂中的应用 [J].石油钻探技术,2000,21(2):41~42.

[3]徐艳伟 .脲醛树脂固砂工艺技术在文留油田的应用 [J].油田化学,2001,18(3):196~199.

[4]陈平,刘胜平,王德中 .环氧树脂及其应用 [M].北京:化学工业出版社,2003.

[5]张明明 .环氧树脂涂料砂防砂技术 [J].油田化学,1989,6(3):200~204.

[6]SY5276-91,化学防砂人工岩心抗折、抗压强度及渗透率测定方法 [S].

[7]黄齐茂,杨毅,潘志权,等.低温环氧树脂防砂剂的研究 [J].油田化学,2011,28(1):1~3.