基于Mastercam的车削中心数控加工

黎泉 陆正杰 廖树德

河池学院物理与机电工程学院,广西 宜州,546300

1 车削中心加工概述

车削中心是以车床为基本体,并在其基础上进一步增加动力铣、钻、镗,以及副主轴的功能,车削中心比数控车床工艺范围宽,工件一次安装,几乎能完成所有表面的加工,如内/外圆表面、端面、沟槽、内/外圆及端面上的螺旋槽、非回转轴心线上的轴向孔、径向孔等。

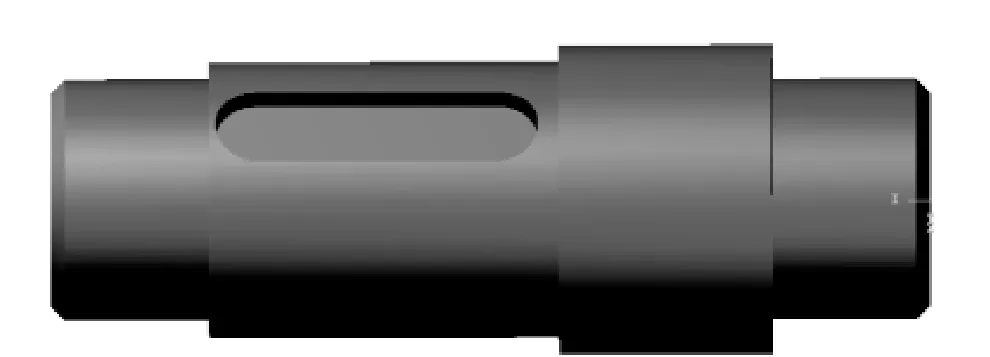

车削中心在直角坐标X轴、Z轴的基础上,增设了旋转轴C轴,利用数控系统提供的极坐标插补功能和圆柱插补功能,将回转体类工件的内外轮廓及等分孔、螺旋槽和键槽等在一次装夹后连续加工完成,工序集中,保证了工件的定位精度和加工精度。图1为蚕种催青架机械结构中减速箱的齿轮轴,从图中可以看出,齿轮轴上有一个键槽,普通的数控车床只能完成外圆的粗加工和精加工,而无法完成键槽的加工,需要拆卸后重新装夹到铣床进行加工方能完成,而利用车削中心,可在完成齿轮轴外圆的粗/精加工后,连续完成键槽的加工,缩减了装拆的工序及工时,同时也消除再次装夹导致的定位误差和加工误差。

图1 齿轮轴实体模型

2 Mastercam的车铣复合功能

2.1 Mastercam工作流程

Mastercam为CAD/CAM混合系统,集二维绘图、三维造型、曲面设计、刀路模拟、实体加工验证等功能于一身,并可导入其他二维或三维设计软件的IGES图形,如UG、PROE、CATIA等软件生成的二维线框模型、三维线框模型、三维表面模型、三维实体模型、技术图样模型等,皆可用Mastercam打开并进行数控自动编程,轻松实现多软件间的混合设计与编程。Mastercam的工作流程如下:

1)建立被加工零件的几何模型;

2)根据工艺要求,生成刀具路径;

3)通过仿真加工或实体加工验证进行加工优化;

4)用后置处理生成与所用机床匹配的NC代码。

2.2 Mastercam的车铣复合功能

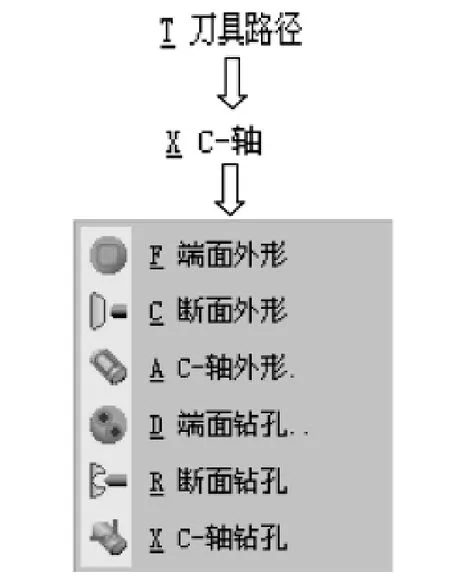

Mastercam X4版本包含五个功能模块,分别为铣削、车削、线切割、雕刻、设计等,本次加工的齿轮轴先用设计模块建立几何模型,再用车削模块生成刀具路径。车削模块除了具有普通数控车床加工的内/外圆柱面、锥面、圆弧面、螺纹等的粗/精车,钻孔、镗孔、攻丝等功能外,还具有C轴刀具路径功能。C轴刀具路径主要包括:端面外形、断面外形、C轴外形、端面钻孔、断面钻孔、C轴钻孔,C轴刀具路径的选择步骤如图2所示。

图2 C轴刀具路径的选择

3 加工分析

3.1 工艺分析

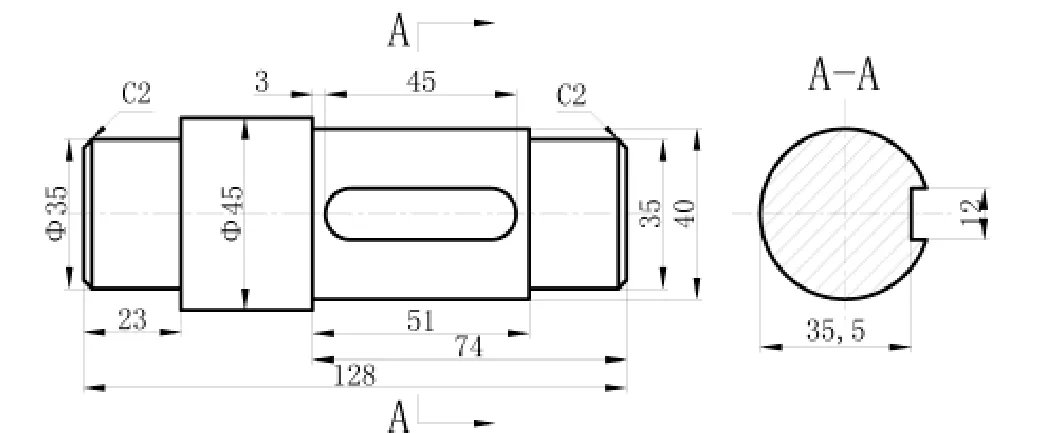

图3为所要加工的齿轮轴,该工件的型面主要包括端面、外圆、阶梯面、键槽等。

图3 齿轮轴

根据工件特点,采用Mastercam进行自动编程,其工艺流程如下。

1)粗、精车右边外圆、台阶面(刀具路径为粗、精车);

2)粗、精车左边外圆、台阶面(刀具路径为粗、精车);

3)铣键槽(刀具路径为断面外形)。

3.2 Mastercam系统加工综述

3.2.1 设计工件的加工模型

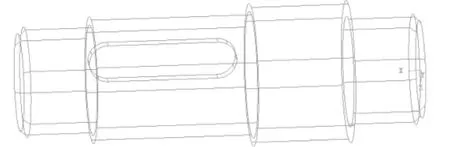

这项工作是在Mastercam的设计模块完成的,根据图3的工件图样要求,进行基本的二维图形构建、编辑、修改,之后进行三维曲面的构建及实体模型的绘制等操作,工件的加工模型的三维线架模型如图4所示。

图4 工件三维线架模型

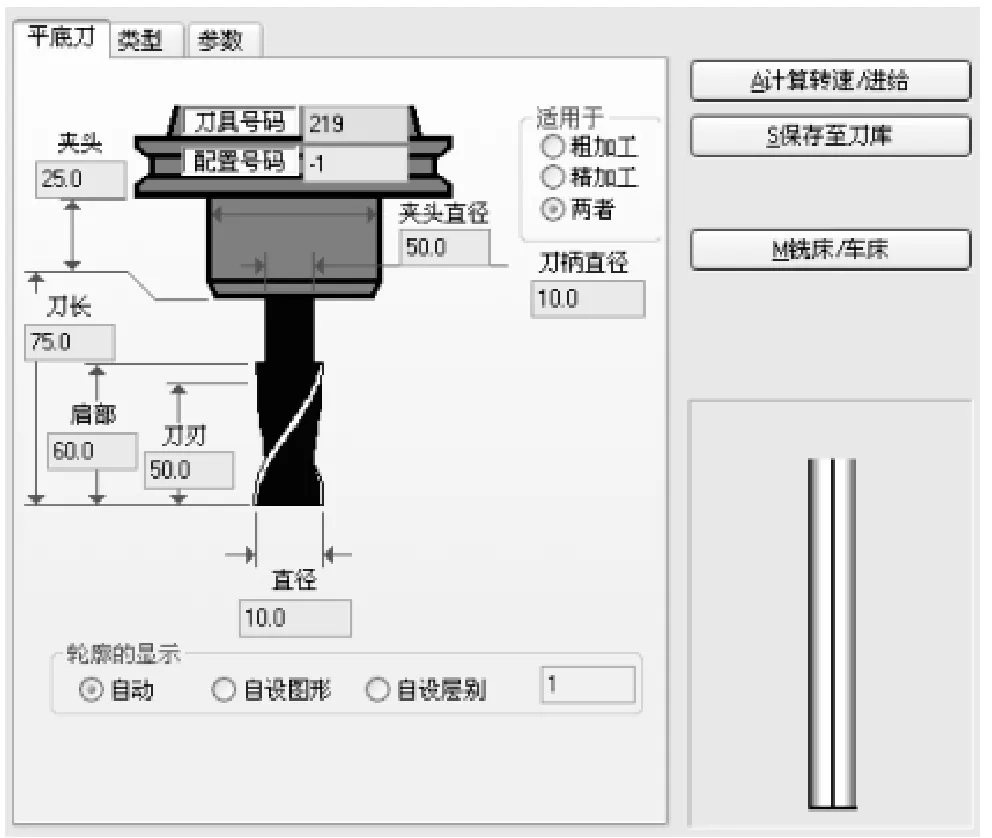

3.2.2 刀具设置

Mastercam的系统刀库中拥有多种类型和型号的刀具,如外圆车刀、切槽刀、螺纹刀、中心钻、平底铣刀、面铣刀等,用户可直接调用系统刀库里面的刀具,若系统刀具库中的刀具尺寸不满足要求,用户可自定义刀具的各种尺寸并保存于系统刀具库中,如图5所示为设置平底铣刀的对话框。

图5 平底铣刀设置对话框

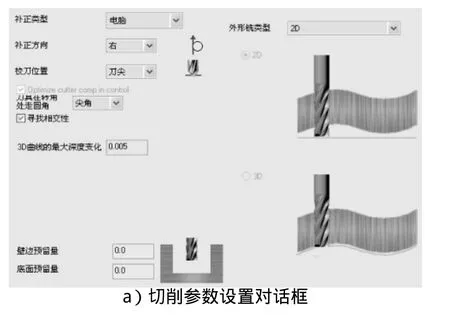

3.2.3 生成刀具路径轨迹

在完成刀具的设置后,进行工件的加工参数设置,规划刀具路径。如图6所示为铣键槽所选的C轴断面外形的参数设置对话框,切削参数中可设置补正类型、补正方向、外形铣类型等参数,共同参数可设置安全高度、参考高度、工件表面、切削深度等参数。

图6 参数设置对话框

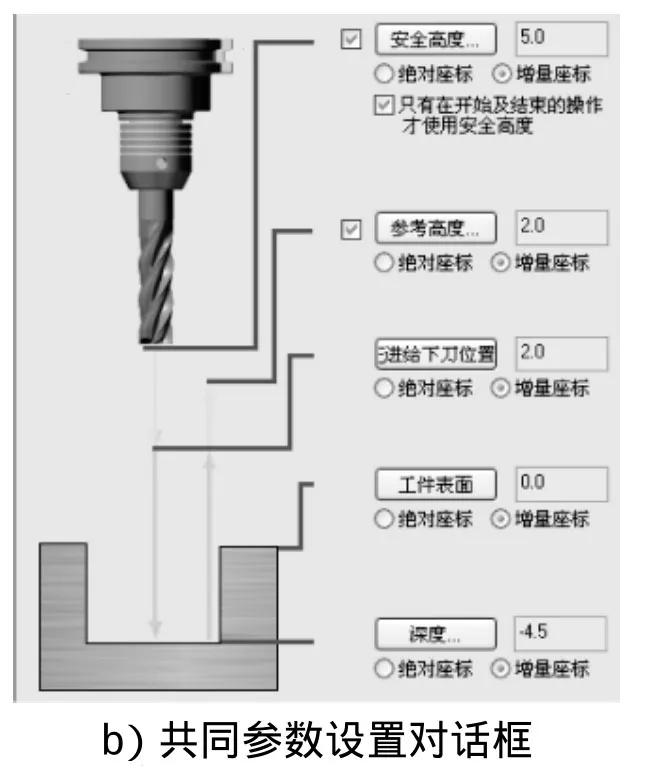

当所有的参数设定好之后,点击确定按钮,系统会自动计算刀具路径轨迹,生成的刀具路径轨迹如图7所示。

图7 刀具路径轨迹

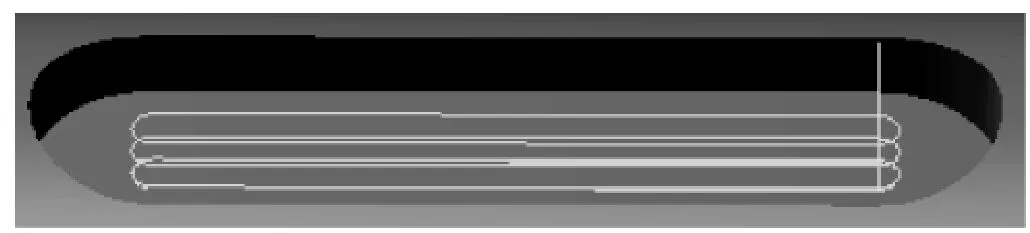

3.2.4 刀具路径验证

刀具路径的检验包括两个部分,分别为刀具路径模拟和实体加工验证,在Mastercam的主界面中,单击操作管理器中的 按钮,进入刀具路径模拟界面,用户可观察刀具的走刀路径是否满足要求、是否发生干涉等,可随时更改刀具参数和切削参数,系统会重新计算并生成参数修改后的刀具路径。单击 进入实体加工验证界面,加工过程的实体模拟仿真如图8a-图8c所示。

图8 刀具路径检验

3.2.5 后置处理

系统自动生成的刀具路径轨迹是以一种标准的刀位轨迹文件即NCI文件的形式保存在计算机中,NCI文件存放了关于刀具、工艺参数、加工路径等一些格式固定的数据。NC程序的生成需要由后处理器读取NCI文件中的数据,根据选用的机床数控系统后置处理文件的要求,生成适用于数控加工机床用的NC程序。加工齿轮轴的数控机床的数控系统为Fanuc数控系统,在Mastercam中选用MPFAN.PST后处理程式,生成的NC程序如下:

%

O0000

G21

(TOOL - 1 OFFSET - 1)

(OD ROUGH RIGHT - 80 DEG. INSERT -CNMG 120408 )

G0 T0101

G18

G97 S2110 M03

G0 G54 X41.483 Z132.5

G50 S3600

G96 S275

G99 G1 Z130.5 F.25

Z54.2

……

X31.064 Z62.879 C-183.665 F215.7

Z62.94 C-183.685 F125.5

Z63. C-183.691 F38.2

G0 X50.04 C-182.291

X300.007 C-180.382

X500. Z-200. C-126.87

G28 U0. V0. W0. H0. M55

T21900

M30

%

4 结语

随着我国制造业整体水平的逐步提升,车铣复合加工设备被越来越多应用与生产制造当中,对一些复杂的工件,采用普通数控车床、铣床需多次装夹方能完成,用车削中心可一次装夹完成所有的工序,保证了工件的定位精度和加工精度,也缩减了装拆的工序及工时。在车削中心加工该类工件时,手工编程较繁琐,数控程序开发周期较长,不利于降低生产成本,Mastercam的自动编程将数控程序开发周期缩短,其C轴刀具路径功能将车削和铣削的工序集成开发,有利于优化程序及加工,充分发挥车削中心的优势。

[1]王黎明. 基于Mastercam平台的数控加工[J]. 科学技术与工程,2008,15 (8): 4308-4311

[2]佛新岗.基于MasterCAM的数控加工零件尺寸精度控制研究[J]. 组合机床与自动化加工技术, 2012, 1: 99-102

[3]杨树财. 基于Pro_E和MasterCAM的注塑模设计与加工[J]. 模具技术, 2010, 1: 40-63.