关于氯气缓冲罐设计的探讨

贺智惠

(天津冠杰石化工程有限公司,天津 300270)

本容器的介质是氯气,氯是一种带刺激性臭味的剧毒气体。按照HG20660《压力容器中化学介质毒性危害和爆炸危险程度分类》规定,氯属于高度危害的化学介质。按GB5138-5139《工业用氯》要求氯>99.6%(体积),水分含量<0.05%(重量)。按1999版容规,高度危害介质容器的PV值大于0.2MPa.m3,容器类别即划为三类。按TSGR0004-2009《固定式压力容器安全技术监察规程》,本容器类别为II类。所以对氯气缓冲罐的设计需要慎重和精心。

1 氯气缓冲罐的设计条件

用户提出的设计条件:容器直径为Φ1000mm。体积为1.8m3。工作温度为30℃,工作压力为0.8Mpa,使用地为沧州。

2 压力和温度的选取

2.1 设计参数的选取

设计压力:氯的临界压力是7.61MPa,临界温度是144℃,设备无保温。虽不是储存容器,但作为液化气体的缓冲罐,设计参数选择参照《固定式压力容器安全技术监察规程》表3-4的要求。容器的工作压力来自泵出口。按用户给定的工作温度30℃,查《压力容器设计指导手册》附录表9,其对应的饱和蒸气压为0.86Mpa;选取设计温度40℃,其对应的饱和蒸气压为1.1 Mpa。在这样的工作压力及设计压力下,介质状态均为液体。

2.2 设计技术参数

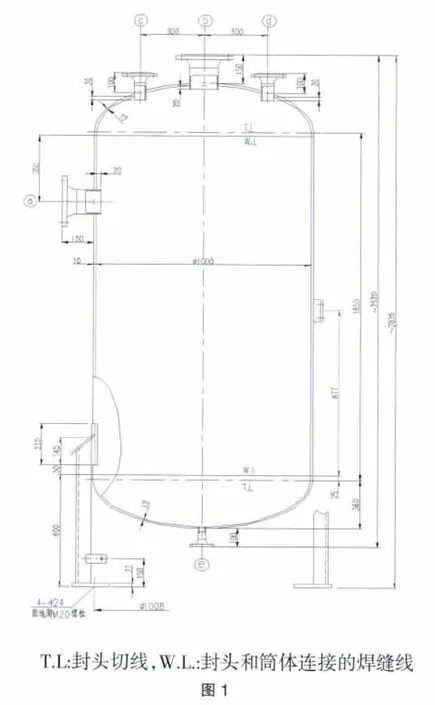

由于此种介质的腐蚀性极强,所以腐蚀裕量选取较大,按4mm计。技术参数为:容器类别II,设计压力 1.1Mpa,设计温度 40°C,工作温度 30°C,腐蚀裕量 4mm,焊接接头系数,规格DN1000×10×1850mm,容积1.8m3,保冷无,基本风压 400N/m2,地震设防烈度7(0.1g)第一组,使用年限 10a。

3 壳体材料的选用

由于氯离子在不锈钢材料中易产生应力腐蚀,这样该容器的材料就不能选用不锈钢材质。针对这种介质的特性,保证容器的安全使用,壳体选用了碳素钢Q245R,该材质应符合GB713-2008标准《锅炉和压力容器用钢板》的规定。按HG/T20581-2011中6.2.1.1的要求,介质高度危害,钢板需逐张进行超声波检测;按GB150.2-2011中表3的规定,容器封头所用12mm厚钢板需要逐张进行超声波检测;因此本容器壳体(包括封头)所用Q245R钢板要求逐张进行超声波检测,按JB/T4730.3 II 级合格。法兰锻件选用20#锻件,符合NB/T47008-2010《压力容器用碳素钢和合金钢锻件》中III级锻件的要求。

4 缓冲罐结构的设计

4.1 该缓冲罐的结构简图(见图1)

4.2 为保证安全使用,设计考虑的问题

a结构应尽量简单,减少约束;

b尽量避免结构形状的突然变化,以减小局部高应力;

c容器的支座垫板与壳体同材质;

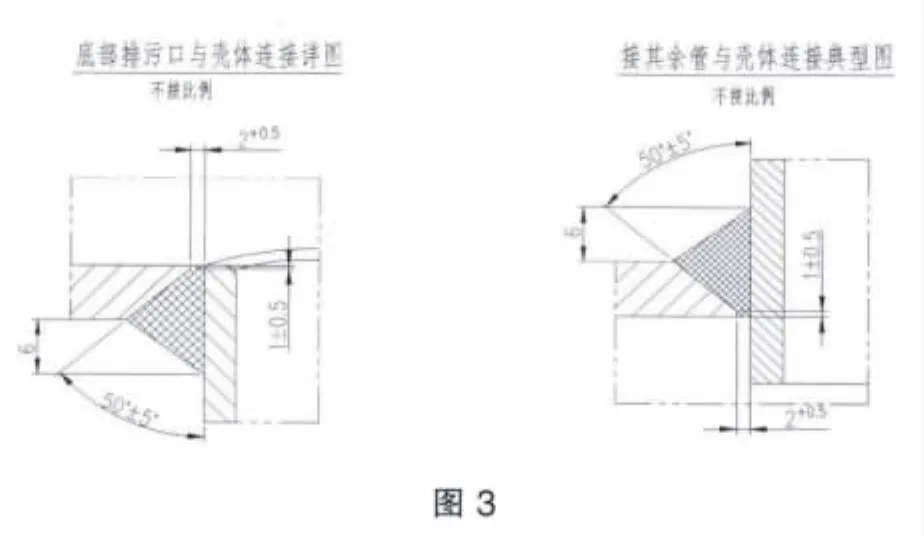

d接管与壳体间焊缝型式采用接管内伸,与接管平齐相比有利于减小应力集中。

4.3 在结构型式上具体采取了以下几项措施

a壳体的AB类焊接接头采用了全焊透的焊接型式,开单面坡口见图2所示,要求背面清理焊根后方可进行焊接。

b开孔接管与壳体的焊接接头:为避免结构形式的突然变化,同时保证结构应力强度,接管采用了适当增加壁厚的形式,取消了以补强圈进行加强的结构方式。

c除排污口外,其它接管与壳体间焊缝型式采用接管内伸型式,见图3所示。

d由于介质为高度危害,按《固容规》3.17(2)款要求,接管法兰选用了HG/T20592-2009的高颈对焊法兰;法兰密封面选用了凸凹面形式;垫片选用了HG/T20610-2009带内加强环的金属缠绕垫片。连接螺栓选用了HG/T20613-2009全螺纹高强度螺柱,配套螺母为GB/T6175.Ⅱ级六角螺母。

e为了减少泄露点,该设备没有设置人孔,要求最后一道环缝采用氩弧焊打底焊接,并要求在焊接最后一道环缝之前对内部所有焊缝进行100%表面磁粉检测,按JB/T4730.4I级合格,在最后一道环缝焊接之后对此焊缝也要求进行100%表面磁粉检测,按JB/T4730.4I级合格。

f从安全方面考虑,当介质为液化气体,容器需设置安全阀口。安全阀选用全启式氯气专用安全阀。密封面为凸凹。并要求安全阀开启后应设置专用的管道将流出介质引到专用的密闭容器中。

5 强度设计计算

本容器的设计计算采用了SW6-2011 v-1.0软件进行了计算。

计算包括:

a强度校核:筒体强度校核,封头强度校核;

b开孔补强校核;

c最高允许工作压力的确定和强度校核(包括设备本体及零部件)。

最高允许工作压力的确定步骤如下:

根据壳体的有效厚度,按GB150.3-2011式3-6算出筒体的最大允许工作压力;

根据封头的有效厚度,按GB150.3-2011式5-3算出封头的最大允许工作压力;

查HG/T20592-2009中法兰材料在设计温度下的最大允许工作压力。

选以上三者中最小值,作为最大允许工作压力,去校核设备壳体封头接管支座的强度,满足强度要求后,就可以确定此值为最大允许工作压力。若不满足强度要求,需要逐步降低此值,只有求出满足强度要求的值,才可以最为最大允许工作压力。

d安全阀计算;

e由于本容器设置了安全阀,安全阀的整定压力需要两次设定:气密试验时一次,使用单位根据实际操作压力再进行设置一次。

以上计算均符合GB150.1~4-2011和《压力容器》和TSGR0001-2009《固定式压力容器安全监察规程要求》。

6 本容器的检验和试验的设计要求

由于容器介质为高度危害,焊缝系数取1,检试验要求如下:

6.1 焊接接头的检验要求

表面质量要求

a焊接接头内外表面不得有裂纹、未焊透、未熔合、表面气孔、弧坑、咬边,未填满和肉眼可见的夹渣等缺陷;

b焊缝与母材应道圆滑过渡;

c角焊接的外形应当凹形圆滑过渡。

6.2 无损检测及其他要求

a容器A.B类焊接接头进行100%射线探伤。按JB/T4730.2Ⅱ级合格;

b容器与开孔接管的D类焊缝进行100%磁粉探伤。按JB/T4730.4.I级合格;

c本容器需按NB/T47016-2011《承压设备产品焊接试件的力学性能检验》制备产品焊接试件,产品焊接试件按照与设备相同的热处理工艺进行热处理,热处理后做力学性能检验,(包括硬度检测)各项性能均应符合该标准要求;

d设备热处理后做硬度检测,任何部位的硬度值HV(10)≤220(单个值),且热处理后不得在受压元件上施焊;

e按GB150.4-2011中8.2.2.3款要求,本容器制造检验完毕需要消除应力热处理。

6.3 压力试验

按1.25倍的最高允许工作压力即1.63Mpa进行水压试验。同时需要校核水压试验时应力,并满足符合GB150.1~4-2011的要求。

6.4 泄漏试验

由于介质易爆、高度危害;按《固容规》和GB150规定应进行泄露试验,所以图纸要求水压试验合格后,应按设计压力1.1Mpa进行气密性试验。气密性试验时,安全阀的整定压力可定为1.2Mpa。

7 本容器内外表面处理的设计要求

由于这种介质化学性质的活泼性,遇水产生强腐蚀性的盐酸和次氯酸,所以要求水压试验后清除水渍,保证内部的干燥。

8 其它设计要求

考虑到该容器介质的高度危险性,为保证容器的安全使用,对使用单位提出了以下几点要求。

8.1 安全阀的排出口应按GB150.1-2001附录B中“B.3.10”的相关要求设置导出口。

8.2 压力表与容器之间,应当设置三通旋塞阀,并且不得连接其他用途的任何配件或接管。由于介质的腐蚀性,在压力表与容器之间应当装设隔离介质的缓冲装置。

8.3 使用单位可根据工作压力来确定安全阀的整定压力,整定压力最大不得超过设计压力1.1Mpa。

8.4 氯本身无燃烧性和爆炸性,但氯能助燃,因此在检修介质为氯的容器时,一定要采用碱水溶液清洗后才可动火。以免引起中毒和伤亡事故。

总之,针对氯气介质的高度危害性和强腐蚀性,为保证容器的安全可靠运行,万无一失。在整个设计过程中,必须特别重视和慎重对待设计工作,做到了设计工艺数据选用正确、材料选用正确、结构设计合理,检验试验要求齐全,从而保证了容器使用的安全可靠,同时设计经济合理。设计文件均符合《固定式压力容器安全技术监察规程》和《压力容器》等相关技术标准规程。设计质量得到了用户的好评。