酚醛树脂改性对铝木复合材料性能的影响

李江晓,陈广辉,王金林,杨亚峰,武 轲,杨红旗*

(1. 河南农业大学,河南 郑州 450002;2. 中国林业科学研究 木材工业研究所,中国 北京 100091)

酚醛树脂改性对铝木复合材料性能的影响

李江晓1,陈广辉1,王金林2,杨亚峰1,武 轲1,杨红旗1*

(1. 河南农业大学,河南 郑州 450002;2. 中国林业科学研究 木材工业研究所,中国 北京 100091)

对采用聚乙酸乙烯酯乳液与偶联剂改性酚醛树脂制备铝木复合材料性能的影响进行研究。结果表明:改性酚醛树脂胶粘剂制备复合材料表面胶合强度大于酚醛树脂胶粘剂,胶合强度都超过 1.0 MPa,以杨木单板为基材不同混合比例之间表面胶合强度差异性极显著,但以中密度纤维板为基材不同混合比例之间表面胶合强度差异性不显著,随着聚乙酸乙烯酯乳液比例的增加,浸渍剥离性能降低,聚乙酸乙烯酯乳液与酚醛树脂最佳混合比为1:2;偶联剂的添加提高了复合材料的表面胶合强度,两者差异极显著,但偶联剂的加入对静曲强度和弹性模量影响较小,影响不显著。

铝木复合材料;酚醛树脂;聚乙酸乙烯脂乳液;偶联剂;铝箔

木质人造板是贴面家具和装饰材料的常用基础材料。在木质人造板表面覆贴一层铝箔,不仅可以提高静曲强度、弹性模量、抗冲击性能,而且具有美观、防水、易清洗等优点,是木质人造板的精深加工产品[1~2]。但木质人造板和铝箔是两种不同性质的材料,其线性膨胀系数相差较大,复合贴面时需采用韧性胶粘剂。铝材表面存在着弱边界层,采用机械和化学的方法对其进行表面处理,可获得良好的胶接表面[3~4]。酚醛树脂胶粘剂粘接强度高,价格低廉,但是酚醛树脂脆性大,韧性差,常与热塑性树脂配合,形成合金胶粘剂或结构胶粘剂来改善其性能[5~11];采用偶联剂与树脂共混改性,可提高胶接性能[12~13]。本文以不同比例的聚乙酸乙烯酯乳液(PVAc)改性酚醛树脂胶和硅烷偶联剂(KH-550)改性酚醛树脂为胶粘剂,热压制作铝箔贴面人造板[14~15],研究不同混合比和偶联剂改性酚醛树脂对铝箔贴面装饰人造板性能的影响,为热压制备铝箔贴面装饰人造板制备提供理论依据和技术支持。

1 材料及方法

1.1 实验材料与设备

实验材料:铝箔,规格为400 mm×400 mm×0.27 mm,北京兴业鑫源金属贸易公司;吉象中密度纤维板,规格为400 mm×400 mm×15 mm,北京欧美家园装饰材料有限公司;杨木单板,规格为400 mm×400 mm×3 mm,佰沃生物质材料有限公司;水溶酚醛树脂胶,固体含量48%,粘度100 mPa·s,PH值为10.9,北京太尔化工有限公司;聚乙酸乙烯酯乳液(PVAc),固体含量43%,pH值为6.1,郑州华宝尔工贸有限公司;偶联剂(KH-550),上海华润化工公司。

实验设备:JJ-1A型精密定时电动搅拌器、电子天平(精确到0.01g)、电热恒温鼓风干燥箱(DHG-9053A型),自制热压机(400mm×400mm)、HH-4型数显恒温水浴锅、RGT-20A型电子万能力学实验机。

1.2 实验方法

基材表面处理:中密度纤维板用120目砂纸打磨,用脱脂棉擦净,风净,备用;杨木单板用120目砂纸稍微打磨,风净,备用;铝箔用120目砂纸打磨,然后用脱脂液脱脂,纯净水冲洗,在50℃对流干燥箱中烘干,备用。

胶粘剂准备:称取定量聚乙酸乙烯酯乳液加入到烧杯中,开动电动搅拌器;量取定量纯净水加入烧杯中,直至乳液完全分散均匀;量取定量酚醛树脂,缓慢加入到烧杯中,随着粘度的增大,逐渐增大搅拌速度,直至酚醛树脂分散均匀,静止消泡。

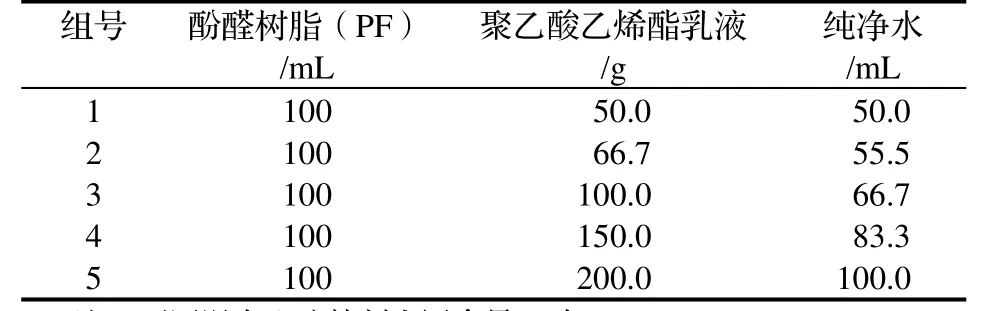

酚醛树脂和聚乙酸乙烯酯乳液混合比设5种配比,分别为 2:1,1.5:1,1:1,1:1.5,1:2,胶粘剂配置见表 1。偶联剂采用掺混法加入到酚醛树脂中,偶联剂的加入量为酚醛树脂固含量的2%。

热压工艺:热压工艺采用“热进热出、分段降压”工艺,热压工艺参数为:热压温度140℃,热压时间9 min,热压压力0.6 MPa,施胶量200 g/m2(单面施胶量为100 g/m2)[16]。

表1 聚乙酸乙烯酯乳液改性酚醛树脂胶粘剂不同配比Table 1 Modification of PF with PVAc

试件结构:中密度纤维板两面贴铝箔;杨木单板为5层,纹理纵横交错排列,两面贴铝箔。

1.3 性能测试

性能测试按照GB/T 17657-1999《人造板及饰面人造板理化性能试验方法》和LY/T 1983-2011《金属(铜箔、铝箔)饰面人造板》要求,用RGT-20A型电子万能力学实验机对表面胶合强度(Surface Bonding Strength)、静曲强度(Modulus of Rupture,MOR)、弹性模量(Modulus of Elasticity,MOE)进行检测,用HH-4型数显恒温水浴锅对试件浸渍剥离性能进行检测。

2 结果与分析

2.1 不同混合比对复合材料性能的影响

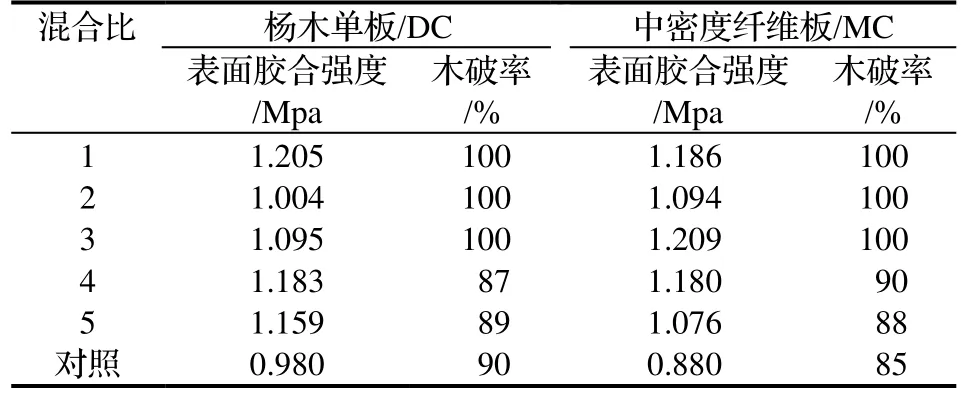

2.1.1 不同混合比对表面胶合强度的影响 酚醛树脂与聚乙酸乙烯酯乳液不同混合比表面胶合强度测试结果见表2。

表2 不同混合比表面胶合强度Table 2 Surface bonding strength with different ratio of adhesive

实验结果表明:酚醛树脂与乙酸乙烯酯乳液不同混合后试件表面强度均大于纯酚醛树脂试件,且都大于1MPa,超过LY/T 1983-2011《金属(铜箔、铝箔)饰面人造板》标准要求(≥1.0 MPa)。随着混合比的增加,表面胶合强度先降再升再降,两种贴面的变化趋势相同。以杨木单板(DC)为基材,表面胶合强度最高的混合比例为2:1;以中密度纤维板(MC)为基材,表面胶合强度最高的混合比例为1:1。酚醛树脂含量高时,木破率高,随着聚乙酸乙烯酯乳液含量的增加,木破率降低。

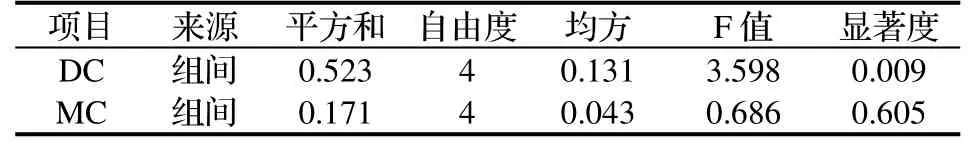

酚醛树脂与聚乙酸乙烯酯乳液不同混合比表面胶合强度方差分析结果见表3。

表3 不同混合比表面胶合强度方差分析Table 3 ANOVA on surface bonding strength with different ratio of adhesive

方差分析结果表明:以杨木单板为基材不同混合比例之间表面胶合强度差异性极显著,但以中密度纤维板为基材不同混合比例之间表面胶合强度差异性不显著。

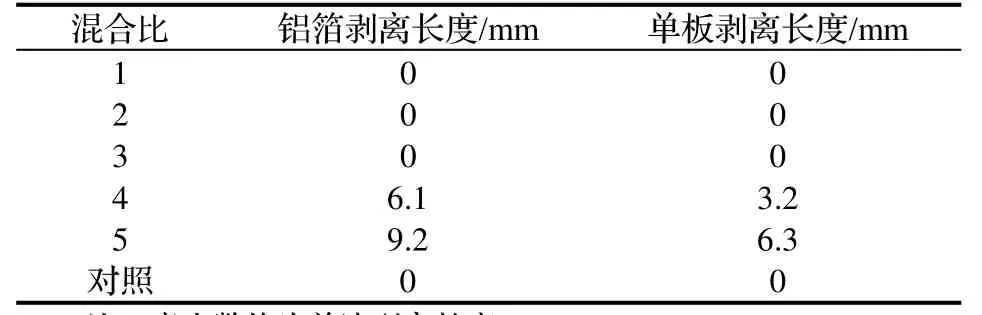

2.1.2 不同混合比对浸渍剥离性能的影响 由于中密度纤维板耐水性能较差,无法进行I类和Ⅱ类浸渍剥离实验,因此,本研究仅对杨木单板为基材的试件进行I类浸渍剥离性能测试。浸渍剥离性能试验结果如表4。

由表4表明:前三种混合比铝箔和单板没有出现分层现象,而后两种混合比铝箔和单板剥离长度逐渐增加。当酚醛树脂与聚乙酸乙烯酯乳液混合比大于1时,试件耐沸水性能较好;当混合比小于1时,试件耐沸水性能逐渐变差。酚醛树脂本身具有优良的耐沸水性能,酚醛树脂含量高时,酚醛树脂与聚乙酸乙烯酯乳液羟基缩合,形成交联网络,剩余吸水性的羟基基团消失或变少,耐水性较好。当酚醛树脂含量低时,酚醛树脂虽然与聚乙酸乙烯酯乳液羟基缩合,但由于聚乙酸乙烯酯乳液中保护胶体聚乙烯醇含有大量羟基,胶粘剂固化后仍存在大量吸水性强的羟基基团,造成耐水性变差。

表4 不同混合比对浸渍剥离性能的影响Table 4 Effect of different ratio of adhesive on delamination

2.2 偶联剂对复合材料性能的影响

偶联剂对复合材料性能的影响结果见表 5,方差分析结果见表6。

2.2.1 偶联剂对表面胶合强度的影响 由表5可知:偶联剂的加入提高了铝箔和中密度纤维板的表面胶合强度,其表面胶合强度达到1.0 MPa,木破率也由85%提高到100%。这是由于偶联剂加入到酚醛树脂中后,偶联剂水解后,其含有的环氧基官能团与酚醛树脂的羟甲基或酚羟基反应,硅醇基可与铝箔表面的氧化形成配位键,因此提高了表面胶合强度。

表6 偶联剂对复合材料性能影响的方差分析Table 6 ANOVA on Effect of coupling agent on performance of the product

方差分析结果表明:偶联剂的加入对表面胶合强度影响较大,差异极显著。

2.2.2 偶联剂对静曲强度和弹性模量的影响 酚醛树脂中偶联剂的添加,对复合材料的静曲强度影响很小,弹性模量相差约2%,基本上可以忽略不计。方差分析结果也表明:偶联剂的加入,对静曲强度和弹性模量影响不显著。

3 结果与讨论

(1)不同混合比改性酚醛树脂表面胶合强度都超过1.0 MPa,优于酚醛树脂。混合比对以杨木单板为基材的复合材料的表面胶合强度影响极显著,对以中密度纤维板为基材的表面胶合强度影响不显著。随着聚乙酸乙烯酯乳液比例的增加,浸渍剥离性能降低,聚乙酸乙烯酯乳液与酚醛树脂最佳混合比为1:2。

(2)偶联剂的添加提高了复合材料的表面胶合强度,表面胶合强度超过1.0 MPa,两者差异极显著。但偶联剂的加入对静曲强度和弹性模量影响较小,影响不显著。

(3)通过添加聚乙酸乙烯酯乳液(混合比为1:2)和偶联剂(树脂固含量的2%)到酚醛树脂中,产品性能指标均超过LY/T 1983-2011《金属(铜箔、铝箔)饰面人造板》要求,可获得较好的产品质量。

[1] 杨红旗,陈志林,王金林. 铝木复合装饰人造板的研究现状与展望[J]. 木材工业,2011,25(3):34-37.

[2] 周兆,曹建春,汤佩钊,等. 铝箔覆面刨花板[J]. 木材工业,2000,14(1):32-34.

[3] A. BALDAN. Review adhesively-bonded joints and repairs in metallic alloys, polymers and composite materials: Adhesives, adhesion theories and surface pretreatment[J]. J Mat Sci,2004(39):1-49.

[4] Kollek H. Some aspects of chemistry in adhesion on anodized aluminum[J]. Int J Adhes,1985,5(2):75-80.

[5] 徐溢,唐守渊,张晓凤. 金属表面硅烷试剂膜结构及性能表征方法[J]. 光谱学与光谱分析,2004,24(4):495-498.

[6] 李春华,齐暑华,张剑,等. 酚醛树脂的增韧改性研究进展[J]. 国外塑料,2006,26(4):35-39.

[7] 陈平,张岩. 热固性树脂的增韧方法及其增韧机理[J]. 复合材料学报,1999,16(3):19-22.

[8] 伊廷会. 高性能酚醛树脂改性研究进展[J]. 化工进展,2001,20(9):13-16.

[9] Cevdet Kaynak, Onur Cagatay. Rubber toughening of phenolic resin by using nitrile rubber and amino silane [J]. Polym Test,2006,25(3):296-305.

[10] C P Reghunadhan Nair. Advances in addition-cure phenolic resins[J]. Prog Polym Sci,2004,29(5):401-498.

[11] 张明珠,文志红,杨德超,等. 聚乙酸乙烯酯乳液的改性研究[J]. 化学与粘合,2004,(4):157-158.

[12] G W Critchlow, D M Brewis. Review of surface pretreatments for aluminium alloys[J]. Int J Adhes Adhes,1996(16):255-275.

[13] 王雪明,李爱菊,李国丽,等. 硅烷偶联剂在防腐涂层金属预处理中的应用研究[J]. 材料科学与工程学报,2005,23(1):146-150.

[14] 张玉龙. 粘接技术手册[M]. 北京:中国轻工业出版社,2001.

[15] 李和平. 木材胶黏剂[M]. 北京:化学工业出版社,2009.

[16] 杨红旗,陈广辉,王金林. PVAc改性酚醛树脂制备铝木复合材料研究[J]. 西北林学院学报,2013,28(3):170-173.

Effect of Modified PF Adhesive on the Properties of Decorative Fiberboard with Aluminum Foils

LI Jiang-xiao1,CHEN Guang-hui1,WANG Jin-lin2,YANG Ya-feng1,WU Ke1, YANG Hong-qi1*

(1. Henan Agricultural University, Zhengzhou 450002, China; 2. Institute of Wood Industry, CAF, Beijing 100091, China )

Tests were conducted on effect of modified PF adhesive by PVAc and coupling agent on the performance of aluminum/wood composite materials. The results showed that surface bonding strength of the products was more 1.0MPa. There was evident difference of bonding strength among products(poplar veneer with aluminum foils) with different ratio of adhesives, but no difference of that among products of MDF with aluminum foils. Increase of PVAc percent in adhesives had negative effect of delamination of the products. The tests resulted the optimal ratio of PVAc and PF of 1:2. Meantime, the tests also indicated that coupling agent could improve surface bonding strength, but had no evident effect on MOR and MOE.

aluminum/wood composite materials; PF; PVAc; coupling agent; aluminum foil

S785

A

1001-3776(2013)02-0015-04

2012-09-22;

2012-12-11

河南省教育厅科技攻关“铝表面不同处理对铝木复合板胶接强度影响研究”(12B430011)

李江晓(1978-),女,河南巩义人,讲师,硕士生,从事木材加工研究。*通讯作者