清洁、高效、节能铜阳极炉生产实践

苏 峰,王 彤,黄永峰

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

目前,我国铜冶炼产能约500万t/年,世界铜冶炼产能总量约为2000万t/年,其中90%产量出自火法冶炼。然而,铜火法精炼工艺一直存在冶炼废气量大、能耗高、反应效率低的问题,主要是燃烧系统采用传统常温大风量助燃燃料(天然气或重油等),大量含碳氧化物及氮氧化物烟气带走热损失大,且重油粘度高,杂质高,雾化效果差,燃烧不完全,燃料消耗高;另外,由于回转式阳极炉本身工艺条件决定了其反应动力学条件相对薄弱,导致作业周期较长。

氧气燃烧和液体燃料在线乳化及透气砖等节能技术发展迅速,但在粗铜火法精炼工艺国内鲜有应用实例[1-3]。为实现铜精炼阳极炉的清洁高效节能生产目标,金隆公司进行了课题攻关,开发适合金隆公司阳极炉生产新技术。

2 稀氧燃烧技术及重油乳化系统

通过稀氧燃烧技术和重油乳化技术的研究,两种技术分别在金隆一号阳极炉、三号阳极炉得以应用,提升了阳极炉的燃料燃烧效率,减少废气排放。

2.1 稀氧燃烧技术在阳极炉中的应用及效果

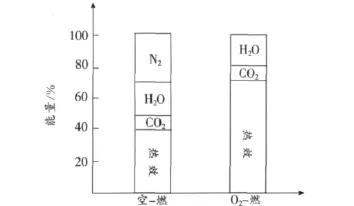

金隆公司与普莱克斯研究开发了稀氧燃烧技术,研制氧气燃烧专用烧嘴,用纯氧代替助燃风,利用炉内烟气循环而降低火焰峰值温度,大幅度降低烟气量,从而降低热损失,减少碳氧化物及氮氧化物有害气体的排放;解决因氧燃烧造成炉膛热负荷不均匀,热量集中,损害炉衬世界性难题,确保炉寿命。如图1所示,等量燃料分别在两种助燃气体 (空气和氧气)环境下,所产生的有效热有非常明显的区别,即纯氧燃烧可以大大节约燃料的消耗和降低NOX的排放,且可提升75%以上的有效热。

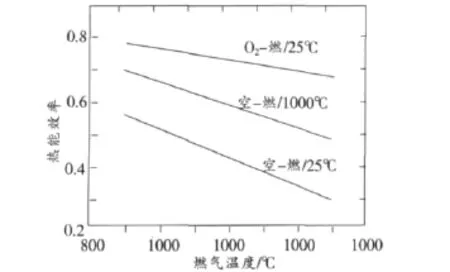

如图2所示,理想空燃比下,利用纯氧燃烧,其热效率显著提高。对比空气下燃料燃烧,无论是在常温条件,或经加热至1000℃燃烧,其燃烧的热效率均低于纯氧下燃烧。

阳极炉作为需要辅助加热的生产设备,氧气燃烧技术对比传统的助燃风燃烧环保、经济优势明显。但是传统氧气燃烧的主要问题是温度分布的不均匀、高温的氧-燃火焰对加热工艺和炉体的耐火材料会产生不利的影响,降低炉衬寿命、氧气燃烧火焰峰值温度高。

图1 空燃比与氧燃比对有效热的影响

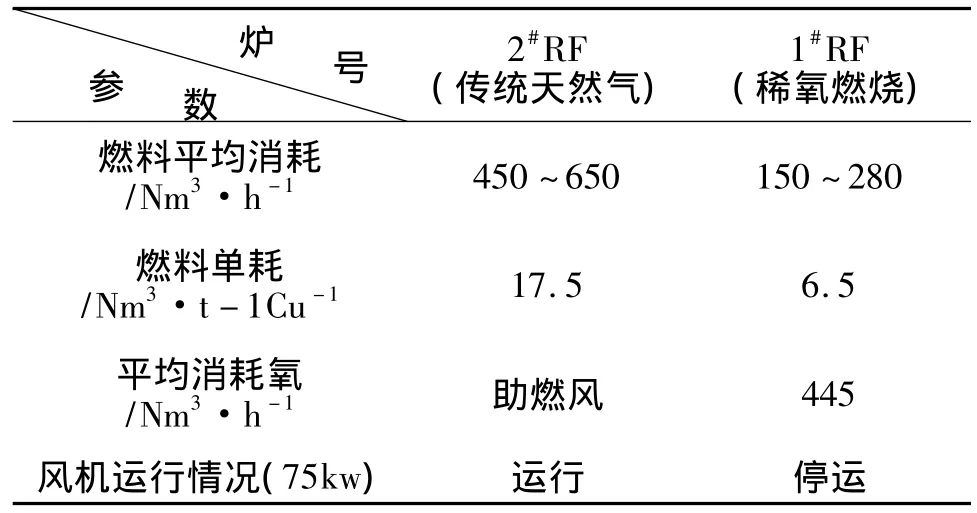

稀氧燃烧的开发实现了高的燃料节约,效益分析对比见表1,从投用到2009年11月使用情况,总体达到设计生产要求,燃烧充分,火焰有刚度并且长度可调,炉内温度满足生产要求,出铜温度1200℃ ~1210℃,排烟温度比传统降低100℃以上,排风机转速降低100rpm左右,停运燃烧风机,节约电耗,阳极铜质量合格,炉内压控制稳定,操作简单正常。

图2 不同助燃气体预热后燃烧效率对比

表1 1#阳极炉稀氧燃烧与2#阳极炉传统燃料燃烧单耗对比分析

经过改进后,稀氧燃烧系统在一号阳极炉使用后,节能环保效果明显,炉体耐材寿命与使用前一致,综合对比测算,节能55%以上,主要表现如下:

(1)采用氧气取代空气助燃剂,停运燃烧风机,送风量减少75%以上,大大减少了烟气排放量,排烟风机转速降低,且炉内压稳定。

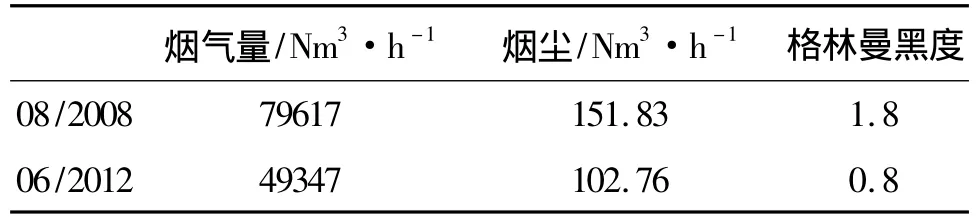

表2 阳极炉烟气监测数据对比

(2)采用了稀氧燃烧技术,降低了火焰温度,减少耐材的消耗,且由于炉膛氮气含量减少,间接减少了氮氧化物的排放;同时,由于燃料的节约,可减少50%以上CO2排放,实现低碳经济,节能效果显现。

(3)采用稀氧燃烧系统,能将碳黑在炉内进一步燃烧,减少黑烟。环保测试结果见表2,与传统燃料燃烧相比,其烟气量、烟尘及格林曼黑度均有所下降。

2.2 重油在线乳化技术应用及效果

重油在线乳化技术是在重油中掺入一定比例的水,通过超声乳化作用,形成外层由油膜形成外壳,内层包围着极其微小的水粒子的乳化油,乳化油粒径较小,油水混合均匀。该技术特色和创新突破点:①独特的超声发生装置;②采用在线制备供给、循环乳化方式;③纯机械结构,无需使用添加剂。

重油在线乳化技术节能的主要原理:①由于油的沸点比水高,水先达到沸点而蒸发,使油滴发生微爆,形成二次雾化,生成更小直径的油滴,加速油滴燃尽,提高了能量的转化速率,达到节能效果;②每个乳化油滴中掺入了水,单位质量的纯油与氧结合更充足,燃烧速率更快;③乳化油燃烧过程有水蒸气的存在,析出的碳原子立即发生水煤气反应,从而提高了油的化学能转化为热能的转化速率,达到节能效果。

如图3所示,重油乳化并非掺水越多越好,掺水过多虽然仍能燃烧,过多的水在炉膛中蒸发要带走大量的燃烧热,反而需增加油量来补充浪费的能量,才能保证生产需要的炉温;掺水过少,重油乳化不充分,燃烧时不能充分雾化,也就无法实现燃烧。金隆实验表明,重油掺水最佳为12%左右,其最好的节油率为14.0%。

图3 掺水率与节油率之间的关系

2011年1月重油乳化系统在3#RF投入使用,节油率达到设计值。根据重油乳化装置使用前后正常生产状态下的生产报表数据统计,与上述理论值较接近。

合适的温度能使溶于水的重油具有较好的活性,能使重油和水很好的结合。温度过高容易造成被重油包裹的水珠气化析出,从而降低了乳化效果;温度过低则重油粘度大,油水不能很好的结合,出现油水分离现象,且容易粘接管道,堵塞喷嘴。试验表明,最佳配置温度为80℃左右。金隆公司应用山东广泽节能公司提供的重油乳化系统,其稳定设定油温为74℃。

根据实际跟踪数据统计,自应用重油乳化系统后,节油效果明显,同等生产条件下,节油率达13.5%,预计年节油370t。每年每台炉预计净增经济效益至少600万元。

3 透气砖的应用

阳极炉作业时,由于混合气是从炉侧部吹入,熔体的搅拌性受到限制,冶炼反应效率不高,基于此,透气砖率先于2006年2月开始投用。至今,透气砖的使用已经为金隆公司的效应带来不小的回报。

透气砖技术就是在回转式阳极炉炉底部安装数块透气砖及相关的配套装置,其所通气体为氮气(N2),通过控制系统对氮气的压力和流量进行检测并控制,从而达到最佳的熔体搅拌效果,以此来加强炉内的熔体的热交换,进一步改善动力学条件,缩短作业时间,提高作业效率,降低能耗。

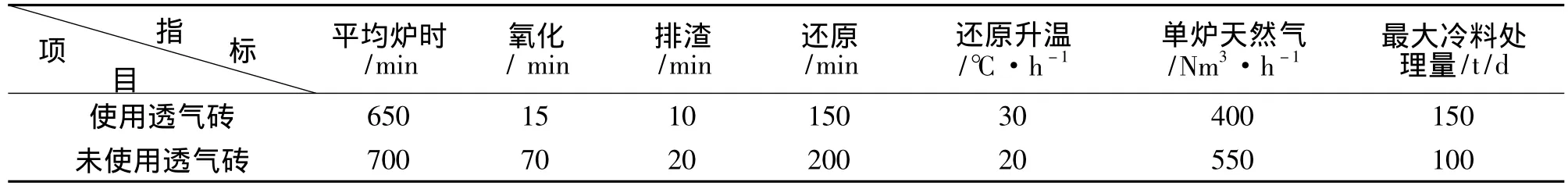

由于底吹搅拌性优于侧吹,结合生产实际情况,在一号阳极炉应用透气砖技术,优化冶炼反应动力学参数,以提高生产效率,降低燃料消耗,增加公司效益,实现清洁生产。表3列出应用透气砖前后的基本生产指标。

表3 1#阳极炉应用透气砖前后生产指标

从表3可以看出,使用透气砖后,还原升温速度快,这对冷料处理非常有利,表3反应出的氧化、排渣时间相对于未使用的效果也十分明显。其优势主要表现如下:

(1)减少炉内“死角”,不会因局部温度低而造成炉内粘结,影响阳极炉的生产能力,避免炉内“结瘤”。

(2)强化氧化效果,尤其是处理冷料时,优势更是明显。另外,由于气体的搅拌,更有利精炼排渣。综合对比使用前后,每炉减少作业时间85min,提高生产效率20%。

环保部门针对炉口及烟囱冒黑烟情况进行了检测,分析结果表明,使用透气砖后烟颜色显灰色,林格曼黑度1.0,而未使用透气砖的情况表明烟颜色较黑,林格曼黑度2.0,环保效益明显。

4 革新阳极炉作业制度,提高产能

鉴于透气砖技术明显改善及加速氧化还原时间,因此,为增加阳极板产量,金隆一号阳极炉生产主要为熔化处理冷杂铜进行氧化还原操作,还原铜并入二号阳极炉或三号阳极炉由双圆盘浇铸取代老系统单圆盘浇铸,提高效率。

金隆一号阳极炉燃烧天然气,采用透气砖处理的冷料原料为电解残极或外购杂铜,处理能力为120~150t/d,与采用传统的重油燃烧处理冷铜能力相当。通过调整转炉与阳极炉生产计划,缩短作业周期,提高作业率,可有利于发挥阳极炉精炼的潜能,有助于阳极炉出铜量的提高,有助于圆盘浇铸产量的提高。如图4所示,通过调整阳极炉的作业方式,以提高阳极炉的冶炼作业率,进一步提高其产量[4-5]。

图4 某时间转炉与阳极炉作业计划表

由于一号阳极炉采用氧化还原操作,其炉内铜水并入二号或三号阳极炉后,温度变化是否影响浇铸质量,可根据放热和吸热公式进行计算。

式中

t0为并包后铜水实测温度,℃;t1为并包前2#RF或3#RF铜水温度,℃;t2为并包前1#RF的铜水温度,℃;m1为2#RF或3#RF炉内铜水量,t;m2为1#RF倒出铜水量,t;C铜为铜的比热,kJ/(t·℃)。

表4 某炉铜并炉前后温度随质量变化情况

由公式1~3可知,理论出铜温度与并炉前后温度及质量变化有关。如表4中,阳极炉出铜过程中通过两炉铜水的并包,其理论出铜温度与实测出铜温度数据稍许出入,主要原因是一号炉倒铜及包子热辐射影响,但对圆盘浇铸几乎不产生影响,关键在于增加一次性热电偶的测温。实践表明,炉后浇铸温度达到1150℃以上,即可完成圆盘浇铸[6]。

5 结语

稀氧燃烧技术及重油在线乳化技术在金隆铜阳极炉精炼生产中得以成功运用。实践证明,无论是对矿产粗铜的精炼还是二次铜精炼,综合节能明显,废气量大大减少,燃料单耗达到了国内同行领先水平,成为有色冶炼行业节能减排有效手段之一,推广应用前景广阔,可应用于任何需热量输入的工艺过程中,以替代空气-燃料燃烧系统;透气砖应用于铜阳极炉,强化搅拌,缩短反应操作时间,提高作业率,延长炉寿命,能有效改善铜精炼炉工艺操作,提高产量。

[1] 任晓雪,张卫南,王涛,等.稀氧燃烧技术在铜冶炼中的应用[C]//全国铜镍钴生产工艺、技术及装备研讨会论文集.90-95.

[2] 邵绪斌.乳化重油在包钢平炉应用的节能效益和热工制度[J].包钢科技,1997(1):54 -61.

[3] 石玉太,李宏才.氮气底吹透气砖技术在回转式阳极炉上的应用[J].甘肃冶金,2010,6(3):77 -79.

[4] 宋修明,周俊.阳极精炼及浇铸的作业方式与金隆扩产方案的选择[J].有色金属(冶炼部分),2007(2):5-9.

[5] 陈长顺.提高铜的火法精炼阳极质量实践[J].有色金属再生与利用,2006(3):26-28.

[6] 杨荣海.低温精炼在火法精炼炉中的应用[C]//中国有色金属学会第二届青年论坛学术会议论文集.2004:96-99.