“三合一”液位变频闭环控制系统的节能效果分析

巩宏伟(大庆油田有限责任公司第二采油厂)

“三合一”液位变频闭环控制系统的节能效果分析

巩宏伟(大庆油田有限责任公司第二采油厂)

油田转油站的生产集输控制过程中,“三合一”液位控制一直是最重要的环节。针对现有系统存在着浮球报警仪表不能实现连续液位检测,生产运行极不平稳的弊端,通过技术改进,在原有液位控制系统中增加一个光柱指示的调节器,实现电动机自动启停,从而保证了系统平稳运行,降低了电能消耗,减少电动机的维护费用,同时还解决了部分用电设备负荷不匹配的问题。达到了节能降耗的目的,经济效益和社会效益显著。

变频器 仪表 液位控制 闭环

在油田生产集输工艺控制过程中,液位的监控直接关系到油品的质量和生产安全。目前,通过低压交流变频调速器控制电动机转速来调节转油站油气水三相分离器(以下简称“三合一”)液位、选用浮球报警仪表进行密闭容器的高、低液位报警,已在油田生产中得到广泛应用。在油田转油站的生产集输控制过程中,“三合一”液位控制一直是最重要的环节,直接关系到油田生产安全。因此为了降低成本,提高经济效益,必须做好“三合一”液位的检测和控制工作。

1 存在的问题

目前油田生产存在着现用浮球报警仪表不能实现连续液位检测,如应用连续液位检测仪表很多都需要在“三合一”上重新开孔,因在密闭容器上开孔涉及问题较多,阻碍了此类仪表的安装应用。结合采油厂集输工艺现场实际情况,多数变频器只能手动调节,未实现闭环自动控制,没有完全发挥变频器控制的节能优势。

采油厂某转油站原控制系统为根据显示调节仪显示液位的高低来手动调节变频器,由于受流量、压力的影响,滞后时间长,液位大范围波动,生产运行极不平稳。这种情况下运行既浪费电能又影响电动机使用寿命,也没有真正发挥变频的优势。针对上述问题,我们在原有的液位控制系统中又增加了一个光柱指示的调节器,较好地解决了这一问题。通过信号控制变频器的输出,控制电动机转速,控制泵的排量,实现电动机自动启停,既保证“三合一”液位平稳又降低了电能,减少电动机维护费用,还解决了部分用电设备负荷不匹配的问题。不但减轻值班工人的劳动强度,而且减少机泵磨损,实现“三合一”液位变频闭环自动控制,提高了转油站自动化管理水平。

2 自动控制系统改进的措施及技术关键

2.1改进措施

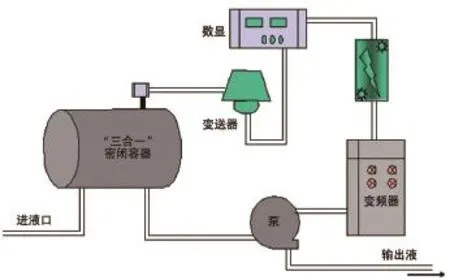

在控制室内新安装一台DTGX型光柱指示调节器,此仪表与普兰店液位仪共同使用,实现了系统的闭环控制。思路是首先液位显示仪接收现场检测到的电阻信号,将其转换成标准信号 4~20mA 并通过安全栅与调节器相连接,调节器接收到液位显示仪的输入信号,再与设定值相比较,达到调节变频器的输出。根据现场工况变化,选用DTGX型光柱指示调节器,经过反复的试验,输入适合现场情况 的 PID 控 制调节参数 ,通 过 PID 参数调节 来自 动控制变频器输出,实现了变频闭环自动控制,从而达到液位平稳外输的目的,见图1。

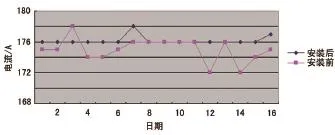

新型光柱指示调节器安装到现场后,系统运行稳定,实现了该转油站密闭容器液位连续检测、报警及自动控制等功能,保证了站上工艺安全稳定运行。同时“三合一”液位变频闭环控制比手动控制变频调节液位更节约电能,达到了节能的目的。安装了该装置后,我们随机选取了一部分生产数据进行对比,可以看出在节能方面有明显效果。外输泵安装前后电流对比见图2。

图1 “三合一”液位自动控制系统

图2 外输泵安装前后电流对比

2.2技术关键

系统的技术关键是按照工艺对控制性能的要求,如何选择一个质量可靠、效果满意的调节器。比例控制 KP加大,使系统的动作灵敏,速度加快,当 KP太大时,系统会趋于不稳定。若 KP太小,又会使系统的动作缓慢;积分环节 Ki通常使系统的稳定性下降。 Ki太小系统将不稳定,振荡次数较多。 Ki偏大,对系统性能的影响减小。只有当 Ki合适时,控制过程比较合理。微分控制 Kd可以改善动态特性,当 Kd偏大时,调节时间较长,当 Kd偏小时,调节时间也较长,只有 Kd合适时,可以得到比较满意的过渡过程。调节器根据偏差调节 PID 的参数,当运行参数远离目标参数时,调节幅度加快,随着偏差的逐步接近,跟踪的幅度逐渐减小,近似相等时,系统达到一个平衡,使“三合一”液位始终保持在一定的稳定状态。

达到的主要技术指标能将现场“三合一”液位较平稳地控制在 2.2m 左右。当来液量较大,液位超过设定值时,调节器调节,变频器频率逐渐增大,外输泵转速加快,泵的排量变大,液位逐渐下降。同理当液位低于设定值时,变频器频率越来越小,外输泵转速越来越慢,直到电动机停止工作,液位逐渐上升,从而达到液位平稳的目的。DTGX调节器达到本质安全规范,精确等级为 0.5,供电电 源 为 24VDC, 输入输出 信 号 为 1~5V 或 4~20 mA,此调节器结构简单、维护方便、测量范围可调、极易便于站上值班工作人员的操作。

3 经济效益评估

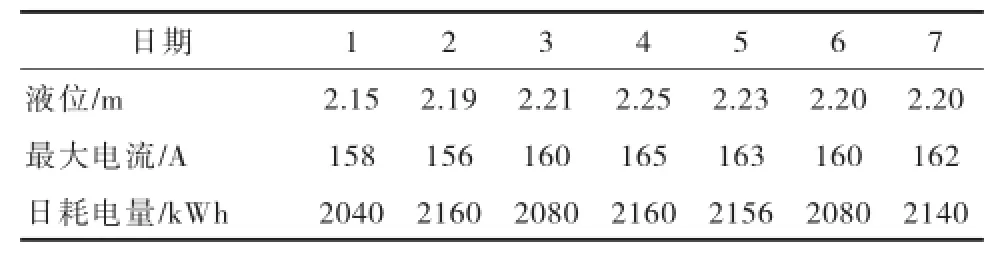

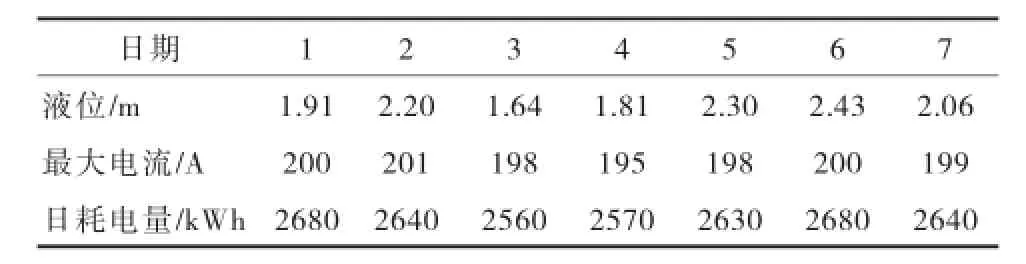

该调节器于2011年3月中旬在采油厂某转油站的 1#“三合一”罐应用后,系统经过两个多月的运行,安全可靠,解决了泵站外输安全平稳运行的问题,达到了节能降耗的目的。1#外输泵闭环状态运行参数见表1,2#外输泵开环状态运行参数见表2。

表1 1#外输泵闭环状态运行参数

表2 2#外输泵开环状态运行参数

开环控制的 2#机泵年均耗电量为 959428kWh;闭环控制的 1#机泵年均耗电量为 772548kWh。调节 器 的 成本 是 2000 元 , 如 果 电 费 按 1.0 元/kWh 计算,则单台泵年节约资金为 184880 元。由此可见,安装此调节器形成闭环后,单台泵可年节约资金 18余万元,采油厂总共有转油站 65座,46座未能实现闭环控制,每套按年平均节约资金10万元计算,就能节约400余万元。

4 结语

“三合一”液位控制系统的改进保证了液位自动安全平稳运行,从而保证了站上的工艺系统的相对稳定,减少跑、冒罐现象的发生,并且减轻操作员工的劳动强度,减少机泵磨损,还可节约电能,提高转油站自动化管理水平。经过现场应用,同其它常规仪表相比,具有安装方便、调试简便、远传信号标准、实现了防爆等优点,经济效益和社会效益显著,建议进一步扩大应用规模。

10.3969/j.issn.2095-1493.2013.011.008

2013-09-20)

巩宏伟,2009年毕业于大庆石油学院 (电器工程与自动化 ), 从 事 油 田 仪 器 仪 表 维 修 与 检 测 工 作 , E-mail:gonghw@petrochina.com.cn, 地 址 : 黑 龙 江 省 大 庆 油 田 有 限 责 任 公 司第二采油厂工程技术大队仪表室,163000。