泊松效应对甲醇合成塔管板应力影响的分析

李映峰 贺小华 周怒潮

LIYing-feng HE Xiao-huaZHOU Nu-chao

(南京工业大学机械与动力工程学院,江苏 南京 210009)

(College ofMechanical and Power Engineering,Nanjing University of Technology,Nanjing,Jiangsu 210009,China)

甲醇合成塔一般采用管壳式换热器结构[1,2],其设计制造的关键在于管板结构。于晓东等[3,4]对甲醇合成塔管板进行了有限元应力强度分析,邵虎跃等[5]对甲醇合成塔管板结构进行了改进,但上述文献均未考虑换热管泊松效应对甲醇合成塔管板结构应力分析的影响。文章建立全结构有限元分析模型,综合考虑管壳程压力及温度载荷作用,并考虑换热管泊松效应,对某甲醇合成塔管板结构进行应力强度分析和换热管轴向稳定性校核。分析结果表明,换热管泊松效应对水压试验工况下的管板应力强度及换热管的轴向应力影响较为显著。

1 设计参数与计算工况

1.1 设计参数

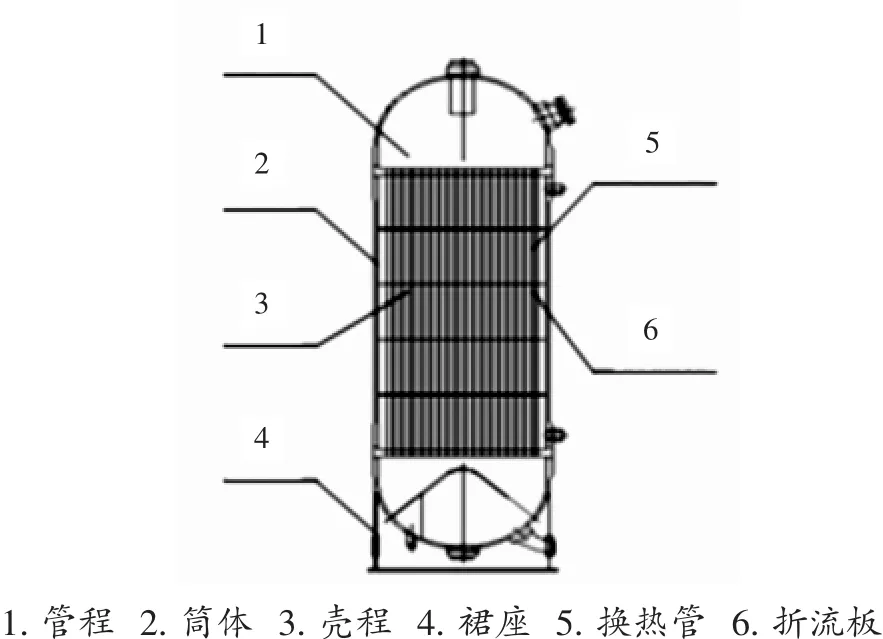

甲醇合成塔是立式列管换热器结构,如图1所示。管板外直径φ3 840 mm,计算厚度180 mm,管板与管壳程筒体相接处的过渡圆角半径35 mm,管程筒体壁厚135 mm,壳程筒体壁厚55mm,换热管尺寸φ44.5×2.1mm,共计3 650根,管间距53mm,成正三角形排列。

图1 甲醇合成塔结构简图Figure 1 The schematic drawing ofmethanol converter

设备设计参数见表1。

1.2 计算工况

设备计算工况见表2。

表1 设计参数Table1 Design parameter

2 有限元分析模型

2.1 计算模型建立

采用有限元分析软件ANSYS12.0建立分析结果模型,由于此模型换热管数量较多,按ASME压力容器规范第Ⅷ篇[6]可将开孔管板简化为当量实心板,则管板布管区材料特性的等效弹性模量E*和等效泊松比v*(见表3)分别替换其弹性模量E和泊松比v。换热管也简化为当量杆,杆网格单元为Link8/Link33(热分析),杆单元节点与管板的实体单元节点在对应位置上是重合的。根据结构特点和载荷特性,建立3维全结构有限元模型,其中周向取1/4份模型,轴向取管程封头顶部至裙座位置。

表2 计算工况Table2 calculation conditions

2.1.1 边界条件 对计算模型施加的边界条件包括力边界条件、位移边界条件和温度边界条件。

(1)力边界条件:压力载荷施加在各个受压面上,大小为各个工况下的设计压力,但管、壳程管板布管区的压力载荷按管板孔面积换算的等效载荷施加,管程:Pteq=4.709 MPa;壳程:Pseq=1.406 MPa;水压试验下,管程:Pteq=5.886 MPa;壳程:Pseq=1.758 MPa。

(2)位移边界条件:在模型的对称面处施加对称约束,折流板处换热管的水平位移值(UX和UY)为0,裙座底端面施加全约束。

(3)温度边界条件:壳程筒体内壁面施加温度230℃,壳程侧管板面施加温度230℃,管程筒体内壁面施加温度250℃,管程侧管板面施加温度250℃,换热管施加温度250℃;当考虑换热管的泊松效应时,换热管温度考虑泊松等效温度的影响。

2.1.2 材料参数 管板及相关部件的材料性能参数见表3。

表3 各部件材料特性Table3 Thematerial properties of structure

2.2 网格划分

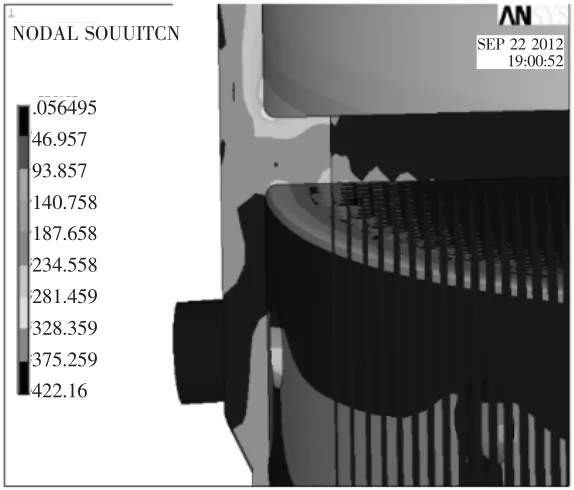

有限元模拟分析采用实体单元:采用8节点六面体的Solid45网格单元进行结构分析,采用热单元Solid70进行稳态热分析。为了提高模拟精度,在管板应力集中的地方网格有所细化。管板结构有限元模型网格划分结果见图2。

2.3 有限元分析结果

图2 甲醇合成塔管板有限元模型网格划分Figure 2 Finite elementmodelwith elementmesh

有限元模拟是先计算模型的温度分布,然后再用温度场作为条件计算应力分布。各工况下最大应力均出现在上、下管板布管区和非布管区的连接处。图3给出了工况5(管程水压)上管板应力强度[7]分布。由图3可知,管板布管区域、管板非布管区域、过渡段圆角部分以及过渡段与筒体相连部位存在一定的应力集中,特别是管板的布管区与非布管区交接处应力集中较为明显。

图3 上管板应力强度分布云图(工况5)Figure 3 Upper tube-sheet tresca stress contours under case 5

3 换热管泊松效应对管板应力分布及换热管轴向应力的影响

3.1 换热管泊松效应

换热管由于内外压力作用,换热管沿轴向产生伸缩变形,从而产生泊松效应。换热管由于泊松效应产生自由伸缩变形和热应力作用下产生自由伸缩变形,两种作用都对管板产生了相同的拉压作用,这两种作用对于管板是等效的,因此可以把换热管由于泊松效应引起的轴向变形量[8]等效为由温度载荷引起的。文章采用对换热管施加等效温度的方法来模拟换热管的泊松效应。

换热管泊松效应等效为沿轴向方向相同的温度载荷(见表4),施加的换热管温度[9]:

式中:

υ——泊松比;

t——换热管厚度,mm;

d0——换热管外直径,mm。

3.2 管板应力分布

表4 各工况下的等效泊松温度Table4 The equivalent Poisson temperature under the cases

由于最大应力出现在管板的布管区与非布管区的交接处,管板的应力评定路径是从最大应力点沿管板厚度方向,管板应力强度校核按JB 4732——1995[10]。在热载荷和内压作用下,一次局部薄膜应力为各路径上的薄膜应力,一次加二次应力为各路径上薄膜加弯曲应力。图4为工况5考虑换热管泊松效应后管板的应力云图,与图3相比,考虑换热管泊松效应后管板的最大应力强度上升了33.001MPa。表5列出了各工况下考虑换热管泊松效应前后管板应力强度评定结果。由表5可知,各工况下管板应力均满足强度要求。工况1、2和3下考虑泊松效应前后的应力强度变化较小,而水压试验工况4和5考虑泊松效应后,其应力强度SII和SⅣ均有所增加,工况5尤为明显,其中SII增加幅度:

SⅣ增加幅度:

进一步提取工况5路径计算结果,分别得到管板考虑换热管泊松效应前后在最大应力点处总体Tresca应力SⅣ沿管板厚度方向的分布,如图5所示。由图5可知,考虑换热管泊松效应前后管板最大应力点处总体Tresca应力SⅣ趋势基本一致,考虑泊松效应后,沿管板厚度大多数位置处管板最大Tresca应力SⅣ均有所增加。

图4 上管板应力强度分布云图(工况5考虑换热管泊松效应的情况)Figure 4 Upper tube-sheet tresca stress contours under case 5 considering Poisson effect

由此可见,对于压力较高换热器水压试验,未考虑换热管泊松效应的管板应力强度SII和SⅣ均过于偏小,其分析评定结果是偏不安全的。对于管程或壳程压力较高换热器,水压试验工况下管板结构应力分析评定必须考虑换热管泊松效应的影响。

表5 泊松效应对管板应力强度的影响Table5 The influence of Poisson effecton stress analysis of tube sheet structure

3.3 换热管轴向应力

图5 工况5评定路径及Tresca应力分布曲线Figure5 Tresca stress distribution curve and linearization path under case 5

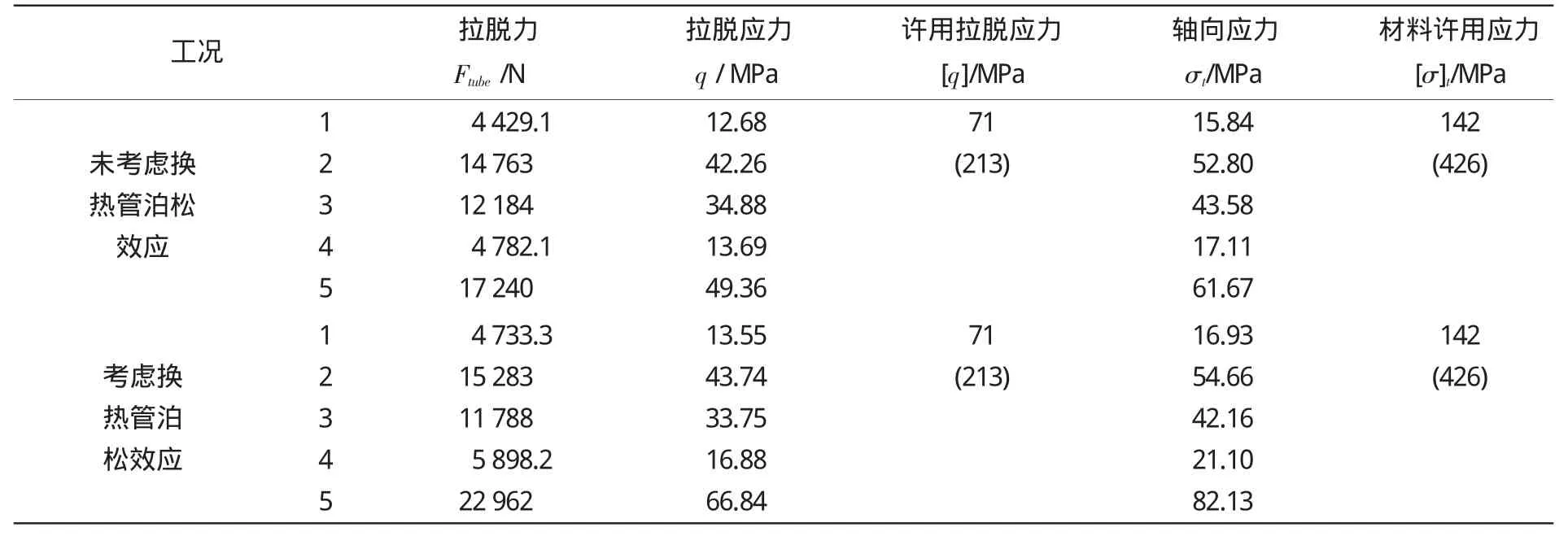

在甲醇合成塔中,换热管起到了支撑、流体间热传递和热交换作用。根据GB 151——1999[11],换热管须满足其拉脱应力和稳定性条件要求,各工况的换热管轴向应力以及拉脱应力校核见表6。由表6可知,各工况下拉脱应力均满足强度要求,换热管泊松效应对换热管拉脱力及轴向应力[12]影响与对管板应力强度影响相同。换热管泊松效应对工况1、2和3下换热管拉脱力及轴向应力影响不大;而对水压试验下的工况4和5影响相对较为明显,尤其是工况5考虑泊松效应后换热管的轴向应力增加幅度:

由此可见:对于压力较高换热器水压试验,未考虑换热管泊松效应的换热管拉脱力及轴向应力计算过于偏小,其结果是偏不安全的。对于管程或壳程压力较高的换热器水压试验下换热管拉脱应力及轴向应力校核必须考虑换热管泊松效应的影响。

4 结束语

(1)应用有限元技术,综合考虑管壳程压力、温度载荷以及换热管泊松效应的作用,建立了全结构的甲醇合成塔有限元分析模型。

表6 换热管泊松效应对轴向应力的影响覮Table6 The influence of Poisson effecton axial stress of tube

(2)各工况下最大应力均出现在上、下管板布管区和非布管区的连接处。在稳态操作工况下泊松效应对管板应力强度影响较小,而水压试验工况下换热管泊松效应对管板应力强度影响较大。对于压力较高换热器水压试验,未考虑换热管泊松效应的管板应力强度过于偏小,其分析评定结果是偏不安全的,以此应力强度评定必须考虑换热管泊松效应的影响。

(3)在稳态操作工况下换热管泊松效应对换热管轴向应力影响较小,而水压试验工况下换热管泊松效应对换热管轴向应力影响较大。对于管程或壳程压力较高换热器,水压试验下换热管拉脱应力校核必须考虑换热管泊松效应的影响。

1 朱连顺.甲醇合成塔结构合理设计[J].化肥设计,2001,39(5):11~13.

2 聂杰,杨炜,史庆和,等.甲醇合成塔的研制[J].压力容器,2003,20(3):32~35.

3 于晓东,钱才富.甲醇合成塔管板的有限元轻量化分析[J].石油和化工设备,2011,14(7):8~11.

4 刘斌,施纯文.甲醇合成塔管板实验工况下有限元分析及强度评定[J].石油和化工设备,2011,14(7):15~17.

5 邵虎跃,贺小华.甲醇合成塔管板结构改进设计[J].压力容器,2011,28(12):59~62,64.

6 American National Standards.ASMEⅧ-2.ASME boiler&pressure vessel code[S].New York:The American Society of Mechanical Engineers,2010.

7 郑丽娜,贺小华.蒸发器异性管板有限元分析及优化设计[J].食品与机械,2009,25(3):74~77.

8 徐鸿.美国换热器管板设计新方法介绍[J].石油化工设备,1986,15(9):54~61.

9 杨国政.基于ANSYS斜锥壳固定管板釜式重沸器有限元分析[D].天津:河北工业大学,2007.

10 中华人民共和国国家标准.JB 4732——1995钢制压力容器—分析标准[S].北京:中国标准出版社,1995.

11 中华人民共和国国家标准.GB 151——1999管壳式换热器[S].北京:中国标准出版社,1999.

12 陈楠,贺小华,邵虎跃.换热器管板有限元分析模型研究[J].食品与机械,2012,28(3):90~93.