流程优化实践

刘程浩

优化背景介绍

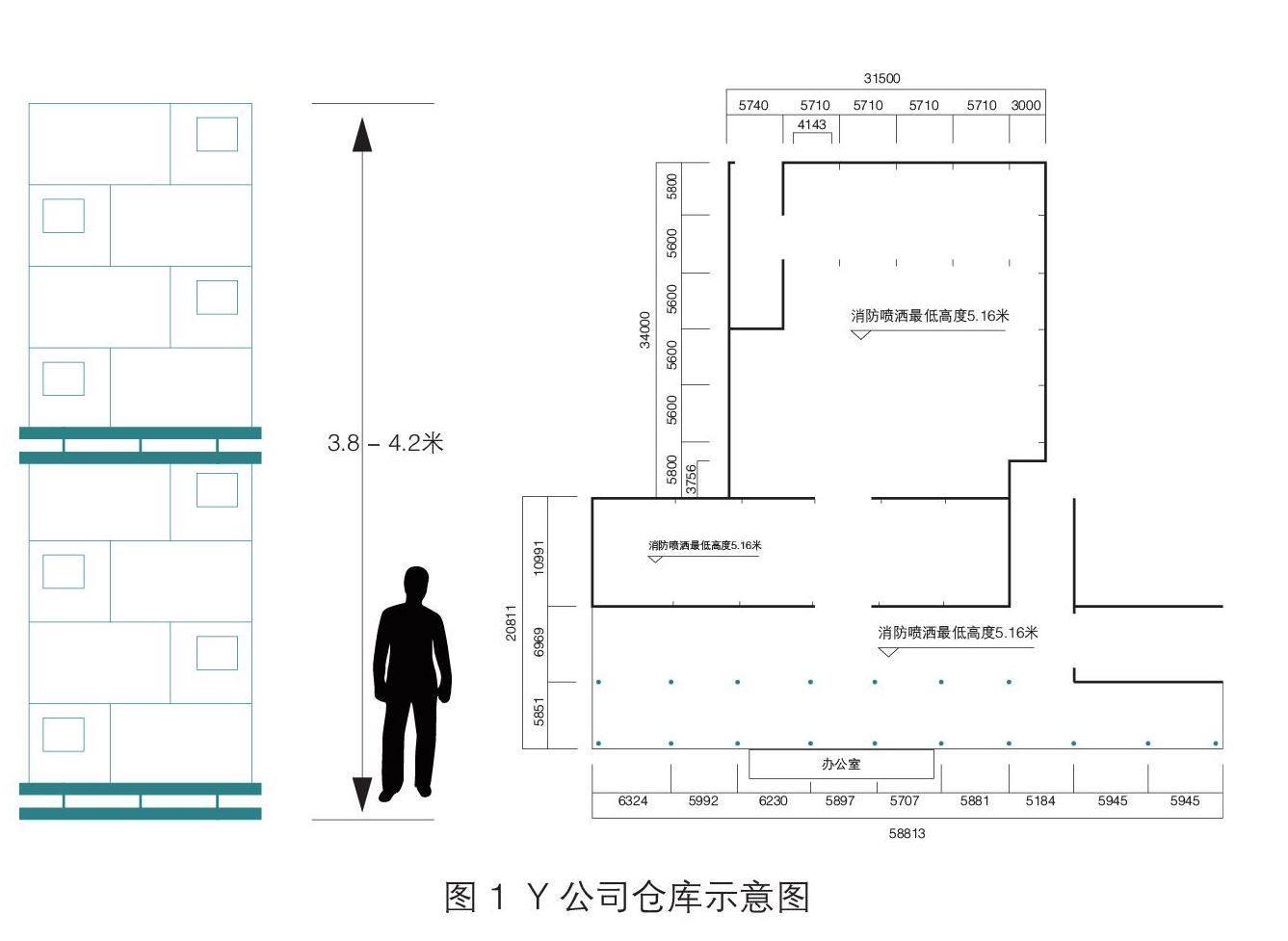

Y公司是本次AMT咨询服务的客户,他每个月要向其战略客户G公司出2次货,每次出货1200箱左右。G公司要求出货的箱子上要贴上规定的标签才收货,而Y公司的仓库位置非常紧张,库区内部手动叉车掉头转弯都比较困难;再加上为了充分利用空间摆放产品都采取2层托盘叠加摆放(如图1所示,左图为2层托盘的产品高度,右图为仓库平面图),因此产品贴标签的时间要耗费1.5-2天时间(含晚上加班赶工),耗费的时间比较久。而仓库的空间紧张,如果能提早贴好的话,就能提早出货,腾出空间给车间下线的产品入库。

Y公司之前也想过很多的办法试图去解决这个问题,例如:在装车的时候边装边贴;或者在采购外箱的时候就印刷好或贴好;或化整为零每天贴一点积少成多;或曾设想增加一条传送带产品边贴边传输;或2个人作业,一个人贴一个人找货……但都因G公司的各种苛刻商务条款以及仓库硬件的约束,或预算问题而不得不放弃。本次笔者只有3周时间,必须在以下前提下优化其作业流程,并要求显著提升其作业速度:

1.不变动组织架构,不增加人员编制;

2.不对现有IT系统做改变,也就是不上新的IT系统也,不对现有IT系统做二次开发;

3.短期内必须见效,而且不是提升30%或40%,因为从1.5天缩短到1天,或者由2天缩短到1.5天,对Y公司的仓库紧张程度来说还是有比较大的影响,因此至少要提升50%以上,最好当天不超过8小时或者当天不加班就能贴好。

时间紧任务重,为此,笔者通过2天的作业观察和记录,顶着36℃的高温和搬运工一起在仓库里汗流浃背地操作以采集第一手数据,并运用ASME流程优化(或动作简化)工具方法论开发出作业优化方案,通过了专门的对比实验,取得优化的实质性效果。

下面就流程优化的过程做一下介绍.

作业流程优化方法论介绍-动作简化

1.方法工具创始人。

Frank Bunker Gilbreth(1868-1924)为“动作研究之父”,1921年最早在ASME年会上发表了“作业简化”的方法论,并将作业动作用简化符号表示。经过26年的实践,1947年ASME将之标准化。Gilbreth的学生 Allan Mogensen在随后有生之年里用持续研究并发扬了Gilbreth的工具和方法论,后被誉为“作业简化之父”。为适应现代化工业发展需要,Mogensen的学生 Ben S. Graham Sr.在1970s年将Gilbreth的工具和方法论作了进一步改良,并在广泛的实践中得到了充分的利用,见表1。

Gilbreth认为作业流程活动有3类:

1.Value-Add 增值活动:凡直接满足流程客户目的实现的活动,都是增值活动。例如物料的加工制造。

2.Constructive 促进活动:不属于增值活动,但能保证增值活动的效果和质量的活动。例如物料从仓库拉到生产现场、图纸检查等。

3、Waste 浪费活动:不增值且对流程客户的目的实现不起作用、或副作用的活动。这些活动原本可能就属于1、2、的活动。例如,发错货返厂、返工、重复审批、资源闲置等。

上述3类活动的界线判断并不是绝对的,是从流程的目的或满足客户需求出发。切不可生搬硬套。

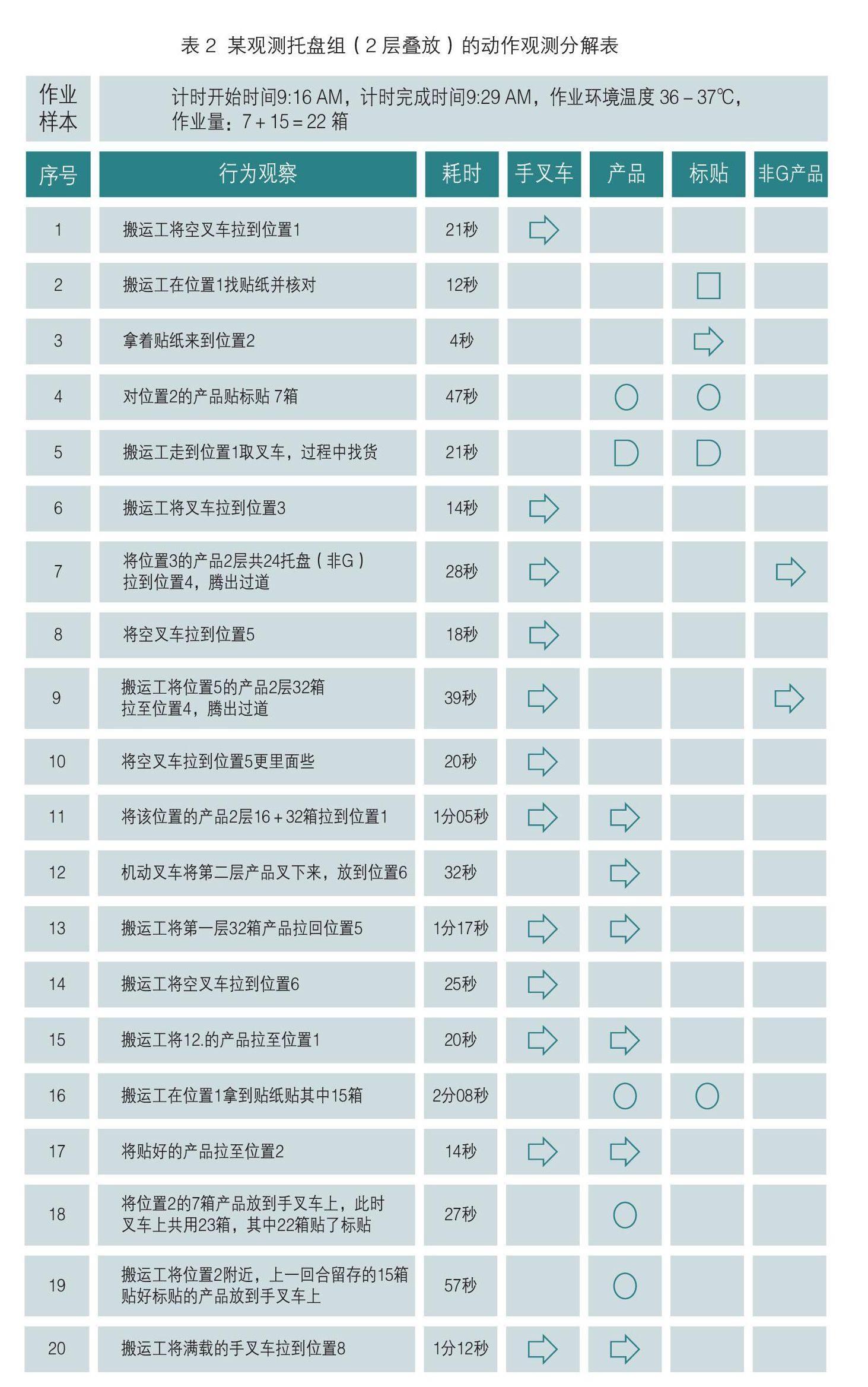

作业流程诊断

为了分类处理汗水换来的第一手资料,笔者将仓库的搬运工作业按照Gilbreth动作分解的方式做了分析,共采集了12组托盘的产品贴标签的样本数据,共计380多箱产品(含批量产品约220多箱,散货约160多箱),每一组托盘的标贴作业的动作分解如表2所示:

为了方便读者理解,本次样本作业的移动位置图分布如2图所示。

当然,经过诊断,问题点还是很多的,由于篇幅的原因,在此不再一一列举,后续文章再陆续展示。

优化机会分析

基于观察和过往的经验,笔者经过分析,按照活动的3种不同的属性,设计出初步的优化策略:

1.对于增值活动,需要借助工具和方法提高其本身的效率;

2.对于非增值但促进的活动,需要压缩其产生的次数和产生的环节,例如串行改并行;

3.对于浪费的活动,坚决压缩和消除。

为了更加清晰地向读者展现优化的方法,笔者进行举例说明,见表4:

优化方案设计

以上的优化分析,只是点对点的优化机会寻找,而且还比较隐性。如果要形成作业指导文件,将优化的方法显性化,还是需要连贯起来。为此,笔者综合之前优化的方法,结合曾经在物流领域的工作经验,将优化的方案衔接起来,见表8: