喷墨墨水:种类多样 前景广阔

高少红 胡旭伟

墨水作为喷墨技术的核心耗材,不仅决定了喷墨印刷的质量,还决定了墨滴的形状以及打印系统的可靠性。作为一种专用墨水,喷墨墨水要求具有性能稳定、无毒、不堵塞喷嘴,且保湿性和喷射性好,对喷头等金属物件无腐蚀作用等优点。由于喷墨墨水种类甚多,技术更新较快,笔者在此介绍几种不同种类喷墨墨水的发展。

1.导电喷墨墨水

近年来,国际上兴起了研发喷墨打印用纳米导电喷墨墨水的热潮。而导电喷墨墨水的出现也的确极大地推动了喷墨打印在电子行业的应用,为RFID天线和印刷电路板提供了一种极具竞争力的制造方式。

导电喷墨墨水必须具有以下特征:粒径小于喷嘴直径的十分之一,以减少堵塞喷头的可能性;烧结温度低,以适应多种承印物;在非吸收性承印物上有良好的润湿铺展性,以保证打印线条的均匀性和导电性;黏度低,符合喷墨头的喷射要求;具有附着力高,电阻率低等特点。

根据导电材料的不同,导电喷墨墨水主要分为银系、铜系和碳系(碳纳米管、石墨烯)。其中,研究报道最多、应用最成熟的是纳米银导电喷墨墨水,国内外已有多家企业生产。其中,NanoMas公司的纳米银导电喷墨墨水的粒径小于10nm,烧结温度可降至70~150℃,适于印刷PI、PET、纸张等承印物。中科院沈阳自动化研究所采用纳米银导电喷墨墨水打印出的无芯片RFID标签天线,达到了13.56MHz高频RFID标签的性能要求。

防氧化是制备铜系导电喷墨墨水的难题之一。中科院宁波材料技术与工程研究所采用维生素C作为还原剂和修饰剂,获得的胶体可在空气中稳定存放而不被氧化,为进一步制备纳米铜导电喷墨墨水打下了良好的基础。

碳纳米管导电喷墨墨水(CNTs)在近几年发展较快,应用领域也十分广泛。韩国顺天大学与美国德克萨斯大学的课题组利用CNTs所具备的一次性充放电能力,将商品信息记录在其中,将其打印到商品包装上,以充当芯片的作用,可将成本降低到3美分。该技术经过进一步改进后,成本有望降低到1美分。拜耳材料科技公司(BMS)开发的BayinkTPCNT碳纳米管导电喷墨墨水,对聚合物薄膜及传统的硬质基材,如玻璃、硅和铟锡氧化物(ITO)具有较高的附着力,可提供高达5000S/m的电导率,无须进行烧结,特别适合生产开关和其他电子元件。

2.UV喷墨墨水

UV喷墨墨水因其承印物适应性广、可瞬间固化、墨层收缩率低等优势受到了越来越多企业的肯定,目前主要应用于打印印刷电路板字符、打印包装条形码、喷绘广告等方面。

UV喷墨墨水中不含有机溶剂,颜料颗粒极小,基本不会造成喷头堵塞。但由于UV喷墨墨水中常用的活性稀释剂——丙烯酸单体的毒性较大,对皮肤有强烈的刺激性,因此在某种程度上也限制了UV喷墨墨水的广泛应用。为了解决这一问题,一方面,可以采用低黏度齐聚物部分替代,如烷氧基化丙烯酸功能单体;另一方面,可使用乙烯基醚类单体活性稀释剂,因为其既能发生自由基光固化反应,又能进行阳离子光固化反应,可降低UV喷墨墨水的刺激性。

此外,由于UV喷墨墨水中的小分子光引发剂容易挥发和迁移,导致光聚合效率低,从而在印品上会残留难闻气味,影响UV喷墨墨水在食品包装中的使用。目前开发出的高分子光引发剂具有良好的抗迁移作用和固化性能,且不会在印品上残留难闻气味,可用于食品包装的印刷。

针对UV喷墨墨水墨膜深处及有色墨层无法充分固化的问题,汽巴开发出的酰基磷氢化物(BAPO)型光引发剂,在400nm紫外光下有很强的吸收峰,引发效率高,有利于墨层的深层固化,且固化后印品不泛黄。

3.荧光喷墨墨水

荧光喷墨墨水是在紫外光(200~400nm)等光源的照射下,能发出可见光(400~800nm)的特种墨水。用荧光喷墨墨水喷印后,只有用紫外光照射时,才会清楚看到光亮清晰、色彩鲜艳的图文。当紫外光停止照射后,图文发光现象消失。不同于一般的喷墨彩色墨水,荧光喷墨墨水的呈色原理是色光加色法(additive mixture)。荧光喷墨墨水分为品、绿、青三种颜色,以不同的比例混合,几乎可呈现自然界所有的颜色。目前,荧光喷墨墨水已得到了广泛应用,特别是在票据、证券、刮刮卡、商标、书刊封面和烟酒包装等领域。

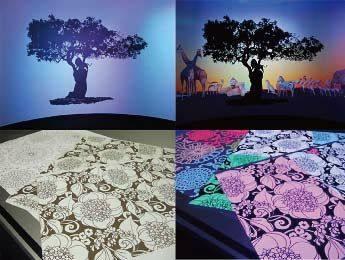

美国皮特尼鲍斯股份有限公司研发的一种能够产生深色可读标记的多相水性喷墨墨水,且同时可形成可见光和荧光图像。日本SO-KEN公司展现了利用加色法成像原理的荧光喷墨墨水喷绘的彩色图像的效果图,极具艺术效果。

4.陶瓷喷墨墨水

陶瓷喷墨墨水的性能要求较高,首先,其颗粒度、黏度、表面张力、电导率、pH值要满足喷墨打印的要求;其次,在陶瓷高温烧制过程中,着色剂应保持稳定,且具有良好的呈色性和与坯釉的匹配性能,同时其着色剂还必须能在短时间内以最有效的堆积结构排列,以牢固附着在陶瓷表面,获得较大密度的墨层;此外,着色剂在溶剂中还必须能保持良好的化学和物理稳定性。目前,陶瓷喷墨墨水最大的技术问题为稳定性不高,着色剂容易团聚、沉降,使用中容易出现拉线现象,陶瓷烧成后色彩偏淡。

国内陶瓷喷墨墨水的研究始于2000年,经过十多年的发展,目前已有国内企业推出了市场化的陶瓷喷墨墨水,在众多陶瓷生产线上得到了应用。