UIT在改善海洋平台钢结构疲劳性能中的应用

姚国欣

摘 要:海洋平台钢结构的结构疲劳日趋突出,结构疲劳将大大降低钢结构的承载能力,影响平台使用寿命。而钢结构焊接过程中产生的残余应力是导致疲劳断裂的最主要因素。超声波冲击技术(UTI)是一种新颖的焊后应力消除技术,该技术可以有效地改善钢结构的抗疲劳性能。

关键词:超声波冲击 海洋平台 钢结构疲劳

海洋平台是最主要的海洋油气资源开采设施,平台自身的安全将直接关系到平台上工作人员的人身安全以及海洋环境的清洁,而结构安全是海洋平台安全的基础。随着世界范围内海洋平台数量的迅速增加,海洋平台钢结构疲劳的问题日趋突出。统计资料表明疲劳断裂是海洋平台钢结构最常见的结构失效型式,约60%的海洋平台结构失效是由疲劳引起的,其中90%的疲劳断裂发生在焊接位置。这是由于焊接过程中材料内部温度的时间梯度过大,从而导致钢结构在焊后存在残余应力。当钢结构承载后,与结构所承受的外力方向一致的残余应力会与钢结构所承受的交变载荷相叠加,使得焊接区域承受的交变载荷远大于母材。因此,焊接位置承受交变载荷的能力远不及母材。由此可见,在海洋平台建造阶段采取有效的工艺措施减小焊接接头内部的残余应力,提高平台结构的抗疲劳性能是非常重要的。

海洋平台钢结构中残余应力的特点及传统船舶工业应力消除法的局限性

对传统的船舶而言,海洋平台的焊接残余应力呈现出很多新特点,这些特点导致了处理海洋平台钢结构中的残余应力相对船舶而言更为困难。具体如下:

1、海洋工程钢结构中残余应力的特点

相对传统的船体结构而言,现代海洋工程钢结构所使用材料厚度更大,通常船用钢板厚度不会超过60mm,而现代导管架平台平均管壁厚度都在60mm以上,某些深海导管架平台甚至达到100mm。钢材的尺寸越大连接时所需的电焊工作量也越大,这就导致了厚板焊接区域温度变化不均匀的问题更加突出,结构内的残余应力也更大。

结构约束程度较高是海洋平台钢结构的另一个显著特点,例如平台导管架结构中的K、T、Y型节点,半潜式平台上下浮体连接位置都存在较大的刚性。由于周边结构的约束使得这些位置的钢结构焊后收缩的范围有限,这都导致了海洋工程钢结构相对于传统的船舶钢结构而言焊后残余应力的问题更为突出。

2、传统消除残余应力方法在海洋平台上的局限性

传统的船舶工业中用来消除残余应力的方法主要有热时效法、喷丸法、锤击法、TIG融修法等,这些方法在船舶建造中广泛地被用来减小焊接区域的残余应力。然而由于海洋平台多为复杂的立体钢结构,热时效法所需的电热板和电热丝通常难以在焊接区域固定。大部分海洋平台的组装过程需要露天作业,如采用喷丸法喷出的钢丸将难以回收,造成很大浪费。正是由于海洋平台的特殊性,导致了这些方法难以在海洋平台钢结构中被采用。

目前海洋平台建造过程中普遍采用锤击法消除残余应力。锤击法虽然效果显著而、操作方便,但效率低、噪音大、劳动强度大且质量不稳定。目前锤击法也只是与其他方法相结合后用于消除重要位置的残余应力,很难在海洋平台的建造过程中大范围采用。

超声波冲击法(UIT)的基本原理及实践效果

超声波冲击法(Ultrasonic Impact Treatment)是乌克兰巴顿焊接研究所提出的一种消除焊接应力的方法,最初主要用于军工产品,后被推广到民用工业。UIT是目前国际上公认最有效、最便捷的消除焊接残余应力、改善接头疲劳性能的工艺方法。目前该方法已在军事、建筑、机械等工业领域中广泛使用。但在船舶领域目前尚无采用该方法提高结构疲劳性能的文献记录。要研究该方案是否可用于船舶工业,首先要了解其基本原理。

1、UIT方法的基本原理及特点

从本质上来说,残余应力是物体发生塑性变形后微观晶粒错位的结果。从热力学的角度分析,晶粒之间的错位导致物体内部弹性势能较大,这是一种不稳定的高能量状态。此时,当外场作用于物体时,如果这种外场所提供的能量足以克服晶粒间的势能,晶粒就会发生相对运动。撤去外力后晶粒就回到原先低势能的平衡位置,残余应力得到释放。文中所述的消除残余应力的方法从本质上说都是通过外场向结构输入能量,其区别主要在于能量输入的数值、方式以及频率上的差异。从理论上说,高频的能量输入更有利于物体内应力的释放,超声波冲击法就是基于这个理论提出的。

超声波冲击法的基本工作原理是采用大功率超声波推动的冲击头以每秒20000次以上的频率撞击焊缝及热影响区,这种冲击一方面可以使焊接接头表面产生足够深度的塑性变形层,从而有效地改善焊缝与母材过渡区域的外表形状,降低焊接接头的应力集中程度。另一方面,这种集中发射的高频率能量可以使结构内产生一定程度的压应力,这种压应力可以平衡部分以拉应力为主的焊接残余应力。从这个角度来看,超声波冲击可以调整焊接区域残余应力场,减少焊接残余拉应力,改善接头的疲劳性能。

相对于传统的消除残余应力的方法而言,超声波冲击法具有无可比拟的优势。超声波冲击设备体积小、重量轻单人即可携带,工作时不受工件形状、施工场地、施工环境等条件限制。设备采用电力驱动,通常的工业供电即可满足要求。工作时的不会产生很大的振动和噪音,污染状况不显著,劳动强度大大改善。最主要的是,UIT高频的能量输入可以使钢材内部的晶粒最大程度地回归到原先的低势能位置,消除残余应力的效果非常显著。

2、UIT方法提高低碳钢疲劳强度的效果及影响UIT处理效果的因素

低碳钢是指含碳量0.1%-0.3%的不含合金元素的钢材,这类钢材具有良好的工艺性能,是建造船舶及海洋平台钢结构的主要材料。实践证明,采用UIT方法可以有效地降低低碳钢内焊接残余应力,提高整体结构的疲劳强度。

EH36型钢材角接试样标准疲劳试验的结果见表1。EH36型钢材常用于船舶与海洋平台钢结构的重要位置。从试验室实际测试情况来看,采用UIT方法可有效提高焊缝的抗疲劳性能,某些经过UIT处理后的焊缝疲劳强度甚至优于母材。

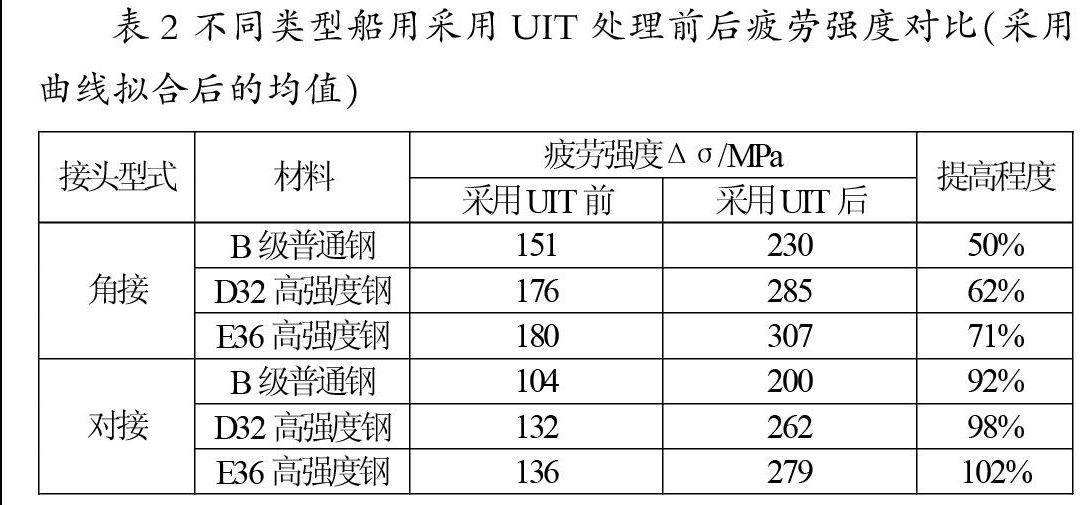

大量研究结果表明,UIT处理的效果与材料自身的性质有密不可分的关系。通常材料内部晶粒越细,UIT处理后疲劳强度的提高程度越显著。这是因为焊缝内结晶是一个晶粒长大的过程,所以焊接对细晶粒材料的机械性能影响更大。具体地说,采用UIT进行处理后,高强度钢的疲劳强度提高更为显著(见表2)。

从实践结果来看,超声波冲击的频率、振幅以及冲头移动速度等参数对材料疲劳强度的提高能力是有限的。因为UIT方法的基本原理是通过一个外加的能量场使材料内部的晶粒运动起来,从而回复到势能相对较低的状态,这种低势能状态时的晶粒排列取决于材料本身的特性而非外加能量场。所以只要冲击所输入能量足以驱动晶粒运动,就能显著降低材料内部的残余应力,而增加能量输入不会有更好的效果。

UIT方法在海洋平台建造中的应用

超声波冲击法已经在桥梁建设中广泛采用,武汉长江二桥、重庆观音岩长江大桥钢梁均采用了UIT方法进行处理,结构内残余应力都能显著减小。海洋平台钢结构中所采用的钢材与桥梁工程中所用的材料性能相似,可见UIT方法完全可以用于海洋平台结构中残余应力的消除,具体的工艺方案可以参照相关的工业领域。

1、UIT应用于海洋平台钢结构的工艺流程

通常UIT方法的工艺流程分为:处理前应力测试、冲击处理、处理后应力测试及效果评估四个阶段,在处理海洋平台钢结构时可参照这个流程。在冲击前首先采用应力测试仪测定结构内残余应力,根据内应力状态选定合适的冲击能量。冲击结束后再次测定结构内应力,并对处理效果进行评估。由于UIT处理结果主要取决于材料本身的性质,所以不同类型的材料应力下降的标准不同。对普通钢而言内应力消降率大于50%即可接受,而高强度钢则要求达到75%以上。

2、影响UIT处理质量的因素

从上面的分析来看,只有在进行UIT处理时对结构输入足够大的能量才能起到显著提高结构疲劳强度的效果,可见冲击能量是UIT方法工艺参数的关键。冲击能量主要由冲头质量、冲头振幅以及冲击频率决定。通常冲头质量和冲击振幅数量级与冲击频率相比较可以忽略不计,所以决定冲击能量的主要是冲击频率。对于低碳钢而言,20kHz的冲击频率足以满足要求。

决定UIT处理质量的另一个工艺参数是处理速度,即冲击头在结构上移动的速度。处理速度过快会导致外场作用于结构的时间过短,以致结构内晶粒还未运动到低能位置时外场的作用已经消失了,直接影响处理质量。通常普通钢接头UIT处理速度不宜超过200mm/分钟,高强度钢晶粒较细运动到位的时间相对较长,处理速度不宜超过150mm/分钟。

结论

UIT是一种新兴的工艺措施,这种工艺措施可以大幅度降低结构内的焊接残余应力,改善结构整体受力状态,提高结构疲劳强度,对保证结构的安全与只用寿命有着非常重要的作用。然而,该方法在海洋工程领域的应用尚不普及,究竟采用什么样的工艺参数更为合理还有待在将来实践中的不断探索。

(作者单位:中国船级社上海分社)