考虑风剪切和塔影效应的风电机组塔顶荷载研究*

刘香,苗占元,罗桂鑫,叶赟

(内蒙古科技大学建筑与土木工程学院,包头 014010)

0 引言

近年来,风电机组持续向大型化发展,其风轮直径也在不断增加[1]。由于自然界的风在空间上分布的不均匀,叶片旋转到不同位置时受到的风速是不同的。即使在同一旋转位置,在叶片的不同展向位置处,风速也有很大差异。风轮直径的增加,使这种差异变得更大。风速的变化分布会使旋转中的叶片承载不均匀,使叶片产生拍打振动,进而影响支撑结构的应力以及疲劳寿命。而目前,多兆瓦风电机组风荷载计算一般采用风轮中心处的风速作为单一的计算风速,这种方式随着风电机组容量的增大越来越偏离实际[2,3]。

基于以上考虑,本文尝试用一种新的方法计算风电机组叶轮受到的作用。首先,根据风速在空间上的分布规律得出叶轮扫掠面内各点处的风速。其次,根据叶轮转速,确定任一时刻叶片转角位置;将叶片沿展向分为若干叶素,每一叶素采用各自位置处的风速计算受力,积分得到整个叶片受力。最后,将各时间点上的作用连续起来,便得到叶片受到的随叶轮旋转周期性变化的动荷载。基于这样的思路,本文以内蒙古自治区乌兰察布市辉腾锡勒风电场FL1500型风电机组为例进行计算分析,得出重要结论。

1 风速模型

影响风速变化的因素很多,在风轮旋转平面内主要考虑两个因素:风剪切和塔影效应。

风电机组叶片在旋转过程中,不同的高度处所面对的风速是不同的,这是风速垂直梯度变化的结果,风速在垂直方向上的变化称为风剪切。根据A.G.Davenport等提出,平均风速沿高度变化的规律可用指数函数来描述,即[4,5]

式中,v、y为任一点的平均风速和高度;vs、ys为标准高度处的平均风速和高度,大部分国家取标准高度为10m;α为地面粗糙度指数,地面粗糙程度愈大,α亦愈大。

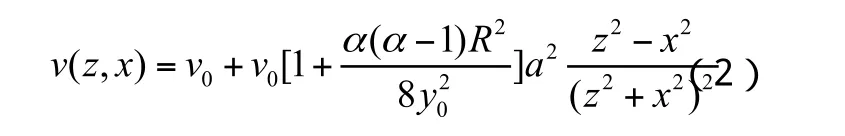

由于塔筒的影响,风在经过塔筒时会产生风向和风速的改变,进而造成叶片受力的变化,这种效应就是塔影效应。考虑塔影效应时的风速模型表达式为[6,7,8]

式中,R为风轮半径;α为塔筒半径;z为桨叶微元到塔筒轴线的z轴方向距离;x为桨叶微元到塔筒轴线的x轴方向距离,如图2所示。

在风轮旋转的上半平面,只需考虑风剪切效应的影响。在下半平面,还要耦合塔影效应。

根据以上理论,以内蒙古辉腾锡勒风电场FL1500型风电机组为例,生成在风轮旋转平面内的风速图谱。该风电机组各项参数如下:额定功率1.5MW,轮毂高度64m,叶片长33m,轮毂高度处风速采用额定风速13m/s,额定转速23r/min,塔筒上部半径1.7m,叶片旋转到与塔筒重合时与塔筒中心线相距3.1m。根据风荷载规范以及风电场地貌,地面粗糙度指数α取0.16。应用Matlab,生成等值线图如下图所示。

2 荷载计算

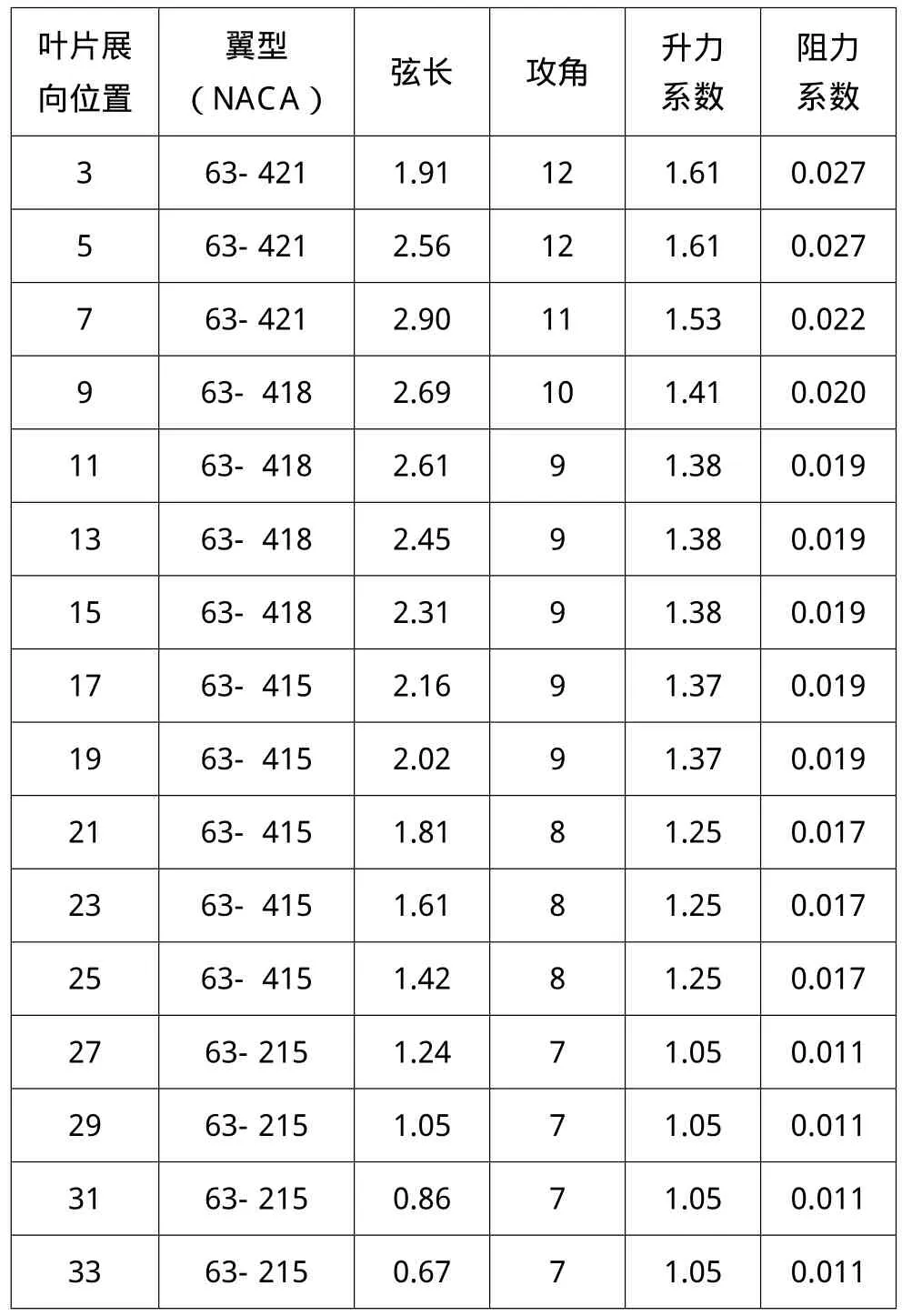

动量-叶素理论是目前运用最广泛的叶片设计和气动计算方法[9]。关于应用该理论方法进行计算的系统阐述可详见相关著作,本文不再重复。计算时用到的各项参数如表1。

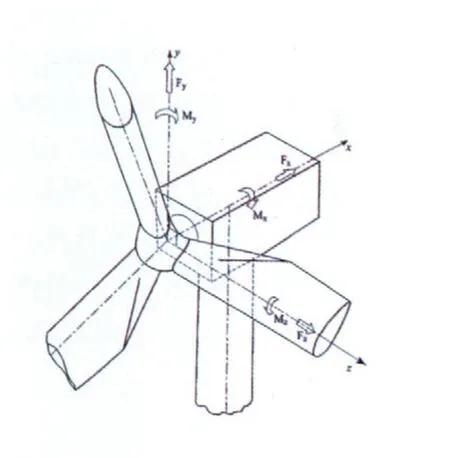

以风轮旋转中心为原点建立空间直角坐标系:

表1 叶片各项参数

图2 空间直角坐标系及受力示意图

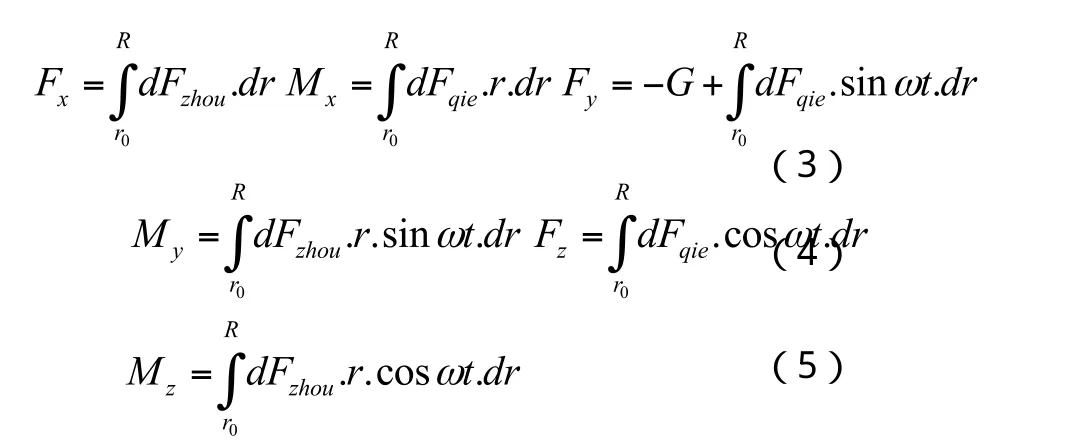

计算叶素受力时,风速采用风轮旋转平面内叶素所在位置处的风速。叶素受力如图3所示。对其沿叶片展向进行积分,可获得每一叶片整体受到的外力作用。这些外力通过叶片传递到塔顶,便是塔顶受到的荷载。将这些作用整合为分解在空间三个方向上的力和力矩。

式中,R为叶轮半径,r0为轮毂半径,dFzhou为叶素受到的沿轮毂轴向的推力,dFqie为叶素受到的推动叶片旋转的切向力,r为叶素与距离旋转中心距离,ω为叶轮旋转角速度,取为额定转速24r/min,t为时间,ωt为叶片从与塔架重合位置开始逆时针旋转的角度,G为叶片轮毂机舱的总重。

叠加三个叶片的作用力,将不同时间点上的作用力连续起来,便得到叶片传递到塔筒顶端的荷载时程曲线,如图4所示。

图4 作用于塔顶的各向荷载时程曲线

3 结论

结合以上风速等值线图、塔顶荷载曲线以及ANSYS动态分析结果,得出以下结论:

(1)由塔影效应引起的风速最大变化为4.07m/s,占总最大变化的89.7%;各荷载曲线也均在叶片旋至塔筒附近时发生急剧变化。说明塔影效应对荷载波动幅度起主要贡献作用。

(2)图4中Fz曲线显示,存在平均值不为零的侧向推力。三叶片受到的垂直于风速方向的侧向推力本该相互平衡,平均合力为零。但由于风轮旋转面上半平面的风速总是大于下半平面,使得处于上半平面的叶片受到的沿旋转方向的推力总是大于下半平面的叶片。

(3)对塔筒受力影响最大的动荷载,并非沿风速方向的推力Fx,而是绕旋转轴的弯矩Mx。这一弯矩平均值大,振动幅度大,振动幅度占平均值的10%,却并没有被传统方法所注意。ANSYS分析显示,添加这一振动弯矩后,塔筒最大应力增大12.5MPa,塔顶最大位移增加2.1cm,分别占总最大应力和位移的6.2%和8.7%。

(4)荷载曲线振动频率为1.2Hz,这可作为风电机组塔架设计时的参考,使前几阶固有频率与之避开。

[1] Jelavic M,Petrovic V,Peric N. Individual pitch control of wind turbine based on loads estimation [C] / /34th Annual Conference of IEEE-IECON.Orlando,2008:228 - 234.

[2] Hughes F M,Olimpo A L,Ramtharan G,et al. Influence of tower shadow and wind turbulence on the performance of power system stabilizers for DFIG-based wind farms [J]. IEEE Transactions on Energy Conversion,2008,23 (2 ) :519-528.

[3] Datta R,Ranganathan V T. Variable-speed wind power generation using doubly fed wound rotor induction machine: a comparison with alternative schemes [J]. IEEE Transactions on Energy Conversion,2002,17( 2) : 414-421.

[4] 张相庭.结构风工程 理论・规范・实践[M].北京:中国建筑工业出版社,2006.

[5] SperaDA. Wind turbine technology [M].New York:ASME Press,1994.

[6] 贺德馨. 风工程与工业空气动力学[M]. 北京: 国防工业出版社,2006.

[7] 孔屹刚,顾浩,王杰等.基于风剪切和塔影效应的大型风力机载荷分析与功率控制.东南大学学报(自然科学版).2010(1):228-233

[8] Sorensen P,Hansen A D,Rosas P A C. Wind models for simulation of power fluctuations from wind farms[J]. Journalof Wind Engineering and Industrial Aerodynamics,2002,90(12) : 1381-1402.

[9] 王凡. 风力发电机的叶片设计方法研究[D]. 南京:南京理工大学.2007.