风电机组叶片表面阻燃涂料的应用

杨惠凡,张鹏,刘宗杰,曹瑞芳,赵庆军

(1.保定华翼风电叶片研究开发有限公司,保定 071000;2.河北省风电叶片工程技术研究中心,石家庄 050000;3.石家庄市油漆厂,石家庄 050051)

0 引言

本项目研究开发叶片表面阻燃涂层材料,在叶片的特殊部位进行了喷涂应用。结合美国NFPA850-2009《发电厂和高压直流转换站的防火推荐规定》推荐采用不燃材料制作风电机组叶片和机舱等重要部件的要求,划分防火分区,阻止火灾的蔓延,在叶片表面涂装阻燃涂料可有效地降低叶片起火的概率,有针对性地采取了防火保护措施和防火分隔措施,使火灾损失降低到最小程度,提高叶片的再利用率。

1 风电机组火灾的特点

1.1 恶劣的环境因素加剧了火灾风险

风电场一般占地面积大,且多处于野外偏远地区,雷击、太阳辐射、高温、大风、强降水等极端恶劣天气多发,同时也存在山木、野草等外部火灾蔓延引起风电机组火灾的可能性。

1.2 扑救难度大

风电机组一旦发生火灾,由于地处偏远、环境复杂,关键设备设在高空,机组内部电器和可燃液体燃烧具有起火快、燃烧猛烈、蔓延迅速等特点,消防人员无法快速到达并实施有效的灭火救援工作,只能等待整个风电机组完全烧毁,甚至可能导致风电机组附近草原、森林等更大面积火灾蔓延的严重后果,造成巨大的经济损失和社会影响。

2 阻燃涂层的防火基理

风电机组叶片阻燃涂层除具一般叶片涂层对基材保护性外,还具有阻燃、防火、隔热等特性。叶片阻燃涂层就是将阻燃涂料涂覆于叶片表面形成的涂层,遇火受热膨胀形成隔热层以达到防火阻燃的目的,具有降低叶片表面的可燃性、阻滞火灾迅速蔓延等作用。

风电叶片阻燃涂层在遇火或强热时通过以下方式达到阻燃的效果:(1)通过涂层材料的不燃、难燃性来阻止火灾的形成和蔓延;(2)形成釉装无机保护层以隔绝氧气的接触;(3)形成泡沫状炭化层阻挡热量的传播;(4)释放不燃性气体降低氧气浓度;(5)涂层部分熔融吸收外部热量。最终形成一个比原涂层厚几十倍的泡沫状无机炭化层,可有效隔绝外部的火源和氧气,起到阻燃、防火、隔热的效果。

3 实验部分

3.1 阻燃涂料的组成

甲组份:树脂基料,复配阻燃剂,颜料,填料,助剂。

乙组份:三聚体异氰酸酯固化剂。

3.2 阻燃涂料的技术指标和检测数据

阻燃涂料技术性能和实测数据如表1所示。

4 阻燃涂层的施工工艺

4.1 确定涂装部位

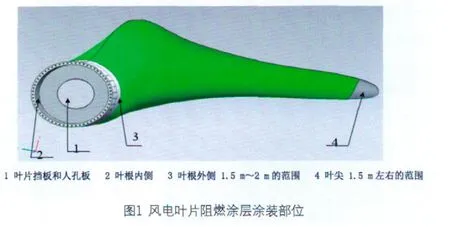

根据叶片的设计原理,参考叶片的实际运行情况,针对叶片易发生火灾的部位涂装阻燃涂料,即将研制的阻燃涂料涂在叶片根部内表面和人孔板外层、根部外层约1.5m~2m范围、尖部约1.5m左右和接闪器附近(图1)。根据需要也可在其他部位涂刷,比如主机轮毂内侧和塔筒配电柜等,为了节省成本还可以将预计涂刷阻燃涂层的部位打磨叶片蒙皮后直接喷涂阻燃涂料,也可在叶片涂层表面覆盖阻燃涂料,但必须达到设计涂料厚度的阻燃涂层才能发挥阻燃性能。

4.2 基材的处理

将基材表面打磨彻底,要求平整无遗漏,采用高压气体或除尘布将表面的灰尘、水珠、油污清除干净,待检查合格后方可施工。

4.3 阻燃涂料的施工

4.3.1 施工方式

可采用喷涂、刷涂、滚涂等多种施工方式。

表1 阻燃涂料技术性能

4.3.2 施工工艺

根据阻燃涂料的配比要求,在施工前将涂料甲乙组充分搅拌均匀,待涂料熟化5min~10min后方可施工。施工涂层厚度每遍在0.2mm~0.3mm左右,表干后1h~2h进行第二遍涂装,通过多次涂装,最终涂层厚度达到2mm。要求施工环境在5℃~40℃,基材温度高于露点温度3℃以上,空气相对湿度不大于85%,施工现场空气流通,风速不大于5m/s,室外作业或基材表面结露时不可施工。

4.3.3 涂层外观要求

涂层表面平整,厚度均匀,没有气泡、开裂、流挂等表面缺陷。

施工中随时检查湿膜膜厚以保证干膜厚度满足设计要求。干膜膜厚采用“85-15”规则判定,即允许有15%的读数可低于规定值,但每一单独读数不得低于规定值的85%。涂层厚度达不到设计要求时,应增加涂装道数,直到合格为止。每道涂层的干膜厚度不应超出规定的最大膜厚。

5 结果与讨论

本文通过对所研制的复合阻燃涂料(由成炭剂、成炭催化剂、发泡剂复配组成)在不同底材上通过不同的燃烧方式进行试验,得到的实验数据如下:

(1)阻燃涂料涂于瓦楞纸板上,进行酒精灯燃烧实验

将阻燃涂料在瓦楞纸板上涂刷至干膜厚度达到2mm,养护10天,重复燃烧实验数据列于表2中。

由表2可见利用选定的复合阻燃剂制成的阻燃涂料,经重复燃烧实验耐火时间均达到了1h以上,且炭化层状态良好,容易去除。

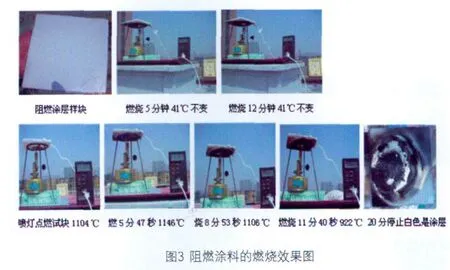

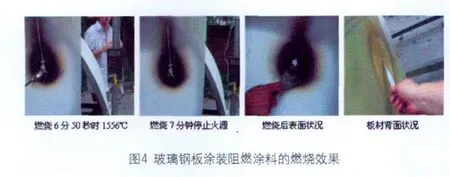

(2)阻燃涂料涂于玻璃钢底材上,进行酒精喷灯燃烧实验

将阻燃涂料涂于玻璃钢底材上,通过酒精喷灯进行燃烧实验,用热电偶数显温度表显示温度,试验数据列于表3中。

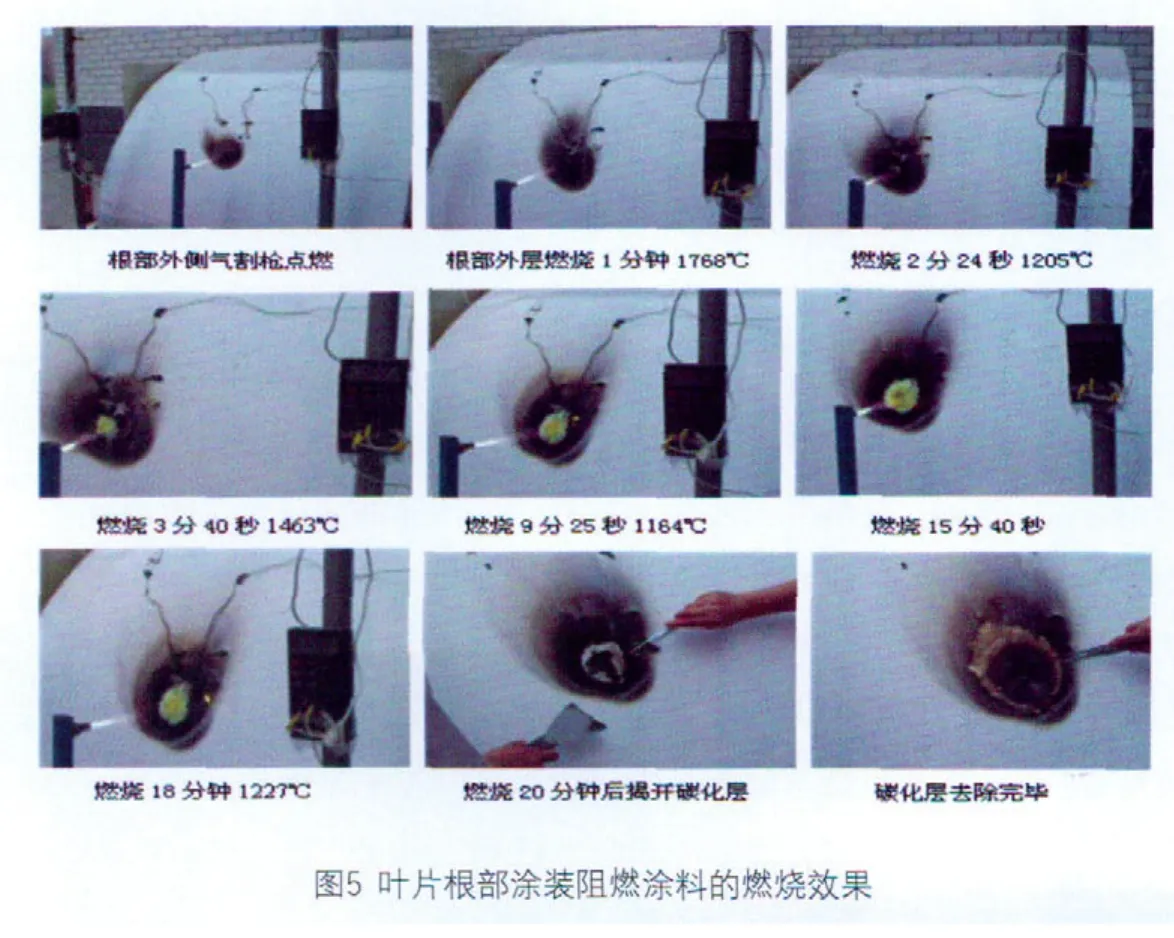

由表3可见,用酒精喷灯直接燃烧玻璃钢板材,2min左右即可点燃而且火焰大、烟雾浓、不易熄灭。在玻璃钢底材表面涂装阻燃涂料,耐火时间在20min以上,酒精灯喷口处温度在800℃~1200℃范围内,基材表面无明显火焰,另一触点放置在离火焰不远处的涂层表面上,温度显示为40℃~42℃,说明涂层的导热性差,可有效降低火焰传来的温度,使底材得到有效的保护。燃烧效果图如图2~图5。

(3)阻燃涂料喷涂于叶片根部试验件内外表面,用乙炔焰(气割枪)进行燃烧实验

在叶片根部半圆形试验件的外表面和内表面喷涂阻燃防火涂料,用乙炔焰(气割枪)调至一定的距离进行燃烧实验,用热电偶数显温度表显示温度,试验数据列于表4中。

表2 重复燃烧酒精灯燃烧实验数据

表3 酒精喷灯燃烧实验数据

表4 乙炔焰(气割枪)燃烧实验数据

6 总结

选取研制的阻燃涂层的特点是具有较好的附着力、柔韧性、耐化学品性、耐水性、发泡均匀、致密性好、质量损失小、耐化学品性优异、耐水性耐老化性能佳。该阻燃涂层施工简便,可用于叶片玻璃钢基材表面直接涂装或在叶片涂层表面涂装,其施工工艺完全等同于叶片涂层操作。该阻燃涂层的耐火时间,用酒精灯燃烧达到了1h以上,用酒精喷灯燃烧达到20min以上,用乙炔焰(气割枪)燃烧达到19min以上;炭化层较厚、致密、均匀,发泡层容易去除,提高了叶片的再利用率。该阻燃涂层涂刷的部位根据需要可以任选,建议在附叶片保护部位(示意图的部位)喷涂,就实用角度考虑如果火源从主机发生,建议轮毂的内部涂刷阻燃涂料。

根据实验得出,利用研制的阻燃涂料可以在叶片表面需要的部位进行涂装,属于特种功能涂料;涂层厚度越厚阻燃效果越好,但从经济实用的角度考虑,涂装厚度应在2mm~3mm,如遇火灾时,膨胀高度可达3cm~4cm,可以抑制火灾迅速蔓延,对叶片也起到了防火保护分隔作用,使火灾损失降低到最小程度,提高叶片的再利用率,延长叶片的使用寿命。

[1]史记,于柏秋,安玉良.膨胀型防火涂料研制及阻燃机理研究进展[J].化学与黏合,2011(1):51-54.

[2]徐大军,张晋.风力发电机组火灾特性与消防系统应用研究[J].消防科学与技术,2010(12):1081-1083.

[3]王锦成,陈月辉.新型聚氨酯防火涂料的阻燃机理[J].高分子材料科学与工程, 2004(4):168-172.

[4]Jun-weiGu,et al.Study on Preparation and Fire-retardant Mechanism Analysis of Intumescent Fire-retardant Coatings [J].Surface & Coatings Technology, 2007(201).