基于叶栅型预旋喷嘴的计算方法

柴军生,杨燕生

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

随着航空发动机设计性能的提高,现代发动机涡轮前进口温度越来越高,并已大大超出了金属所能承受的温度能力。对此,可以通过采用复杂的涡轮叶片冷却结构来解决,还可以通过提高冷却空气的品质来解决。通常发动机的前面几级涡轮都采用气流冷却方式,即冷却空气在进入转子叶片之前,都要经过1个预旋系统来降低转子叶片内冷却空气的温度。在20世纪80年代初,国外Meierhofer和Franklin C J等人就测量了预旋系统的温降,提出了衡量实际温降与理想温降差别的方法[1];El-oun ZB和Owen JM进行了绝热转-静系内预旋的温降研究[2]。进入90年代后,Dittman和Geis等分别开展了预旋系统温降与系统流量系数进行了广泛地研究[3-4];Benim等用数值模拟分析了预旋系统的特性[5];Wilson对转-静系的传热特性也进行了研究[6]。近年来,Yan等研究了预旋系统的动力学特性[7];Bricand等对预旋系统流动损失和温降特性开展了系统的试验分析[8];Umesh Javiya等人采用数值模拟方法对孔型与叶栅型预旋喷嘴结构进行了对比研究,完成了计算用湍流模型对结果的影响分析[9];而Snowsill G D等人对孔型结构预旋系统的温降特性进行了比较深入的数值分析[10]。在国内,西北工业大学刘松龄、刘高文、冯青教授对有盖板的预旋系统进行了数值和试验研究;南京航空航天大学王锁芳教授对影响预旋系统温降特性的几何参数也开展了试验研究。

本文在各项研究基础上,通过对发动机中使用的典型叶栅型预旋喷嘴进行分析,得到了其流体动力计算和预旋相关参数的计算方法。

1 损失特性计算

1.1 基本理论

对于叶栅型结构的预旋喷嘴,其流体压力损失可根据总压恢复系数σ获得;

式中:λ为预旋喷嘴出口的速度系数;k为空气绝热指数;

式中:φ为速度损失系数;可由定义式得到(一般情况下,φ通过处理试验数据得到)

式中:V2为预旋喷嘴的出口速度;Vag为绝能等熵过程中预旋喷嘴的出口速度。

根据流量公式可以求得经过预旋喷嘴的流量

1.2 数值计算

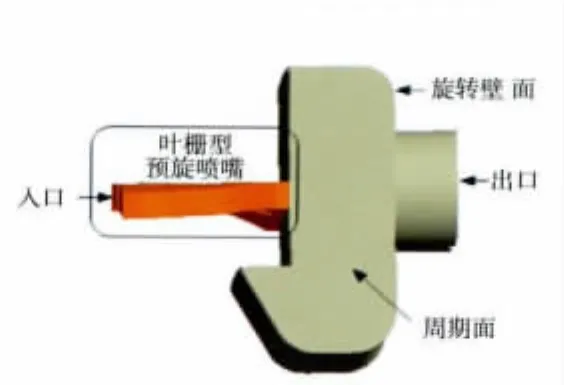

1种典型叶栅型预旋喷嘴的CFX计算模型如图1所示,图中左端橙色部分为预旋进气结构,右端为转动部件与预旋结构之间的腔室,模型选取周向2个完整预旋喷嘴结构为1个计算周期,2个端面设置为周期性边界面。

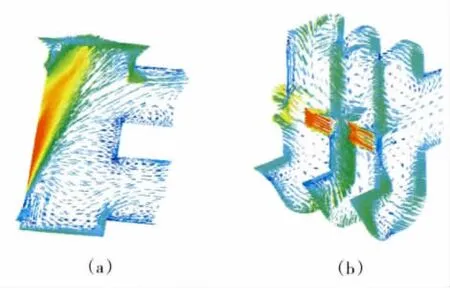

CFX计算的预旋喷嘴出口轴向截面及3个径向截面的速度矢量,如图2所示。由图可见,经过预旋喷嘴后气流仍保持了较高的速度,且腔室里面的流动很复杂,受旋转壁面的影响形成了较大的涡流。从预旋出口截面矢量图对比可以看出,转子部件感受的相对温度与转子部件与预旋出口之间的距离有很大的关系,距离太远预旋效果将会降低,但预旋喷嘴喷出的气流在一定范围内气流角度变化很小。

图1 计算模型

图2 预旋出口速度矢量

1.3 试验研究

为了更好了解预旋出口气流角的特性,对2种叶栅型预旋结构预旋喷嘴分别进行了试验研究,如图3所示,试验时直接测量了预旋喷嘴进出口总压、出口的气流角等参数,并根据试验测试结果进行了总压损失系数的计算,计算公式为

出口气流角的测试数据与计算得到的总压损失系数见表1、2。从中可以看出,2种结构的气流出口角随出口Ma的变化很小,总压损失系数随出口Ma的增大而增大。试验件1的损失系数在Ma<0.5时,总压损失系数变化不大,且数值较小,说明试验件1有较好的气动性能。

表1 2种试验件出气角测试结果 (°)

表2 2种试验件总压损失系数计算结果

出口气流角和出口Ma的关系与总压损失系数和出口Ma的关系如图4、5所示。从图中可见,叶栅型预旋喷嘴的出气角随出口Ma变化很小,比较稳定;试验件1在Ma<0.5时,总压损失系数变化不大,说明试验件1在很大工作范围内都具有较好的流通能力。

1.4 算例分析

根据第1.1节的公式,编制了预旋系统计算程序。程序的输入和输出参数见表3,从表中可见,随着预旋喷嘴流量的增加,相应的出口压力随之降低、速度系数变大。这与一般节流单元进口压力一定时,随着出口压力的降低,单元流量增大,出口的速度系数也相应增大的物理特性相一致。

表3 流体动力计算输入输出参数

2 预旋温降特性和预旋角度分析

在设计预旋结构时,预旋系统出口气流角度的设计、某种预旋结构在不同发动机状态时的预旋效果的计算分析都是非常重要的环节,为快速、准确地获得预旋各相关参数是1项艰难的工作。本文通过CFX软件对1个典型预旋结构的3维数值模拟,获得了1维情况下的预旋相关参数的估算方法,得到了预旋出口流动的基本特点;另外,根据2种典型叶栅型预旋喷嘴的试验结果,进一步验证了数值计算结果的合理性。通过分析叶栅型预旋喷嘴的流动特点,得到了1维预旋结构温降特性的计算模型,编制相应的计算程序。

2.1 理论分析

从第1.2、1.3节分析可知,叶栅型预旋喷嘴具有出口气流角相对角稳定、总压损失系数小等特点,因此,在计算预旋温降时,假设预旋出气角为一定值。预旋喷嘴出口静压是1个重要的气流参数,一方面决定着预旋出口气流角的大小,另一方面又影响转子冷却流路的冷却效果。

2.1.1 预旋出口气流角

经过预旋后,转子叶片所能获得的预旋温降的多少和预旋出口气流角有很大的关系,如图6所示。通过分析可知,当出口气流的轴向速度w与发动机轴线平行时,转动部件表面感受的温度最低,那么如何得到预旋喷嘴出口气流速度就成为计算预旋出口气流角的1个关键。根据下式可以得到绝能等熵情况下的气流出口速度Vag。

图6 叶栅型预旋喷嘴出口流动

在预旋喷嘴的速度损失系数φ和流阻损失系数ξ 之间存在如下关系:φ=1,而预旋喷嘴的流阻损失系数ξ可通过查文献[11]得到。预旋喷嘴的出口气流角可以由下式确定

2.1.2 气流滞后角

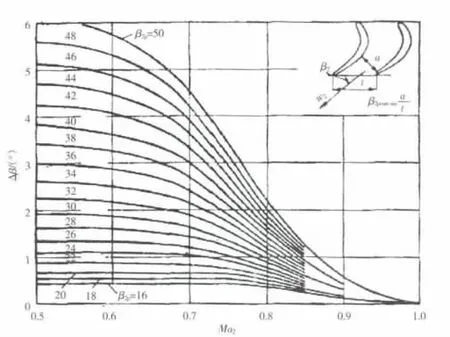

发动机预旋喷嘴出口真实的气流出口角与预旋设计的出口角度相比,一般都要落后一定的角度,这也是在进行预旋结构设计时需要考虑的因素,这个落后的角度称为预旋喷嘴的气流滞后角,如图7所示。

图7 气流滞后角

出口气流滞后角与出口Ma之间的关系如图8所示。通过图8得到的气流滞后角和计算得到的预旋喷嘴出口气流角就可得到考虑气流滞后角因素后的预旋出口角。

图8 出口气流滞后角与出口Ma的关系

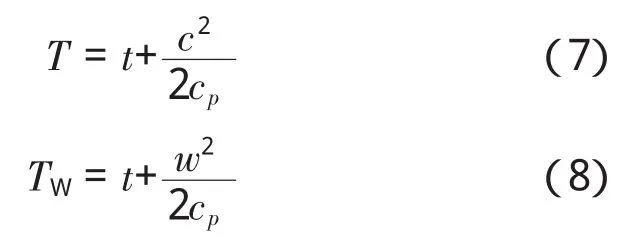

2.1.3 预旋温降特性

在预旋喷嘴出口位置,因为涡轮叶片冷却用气和轮盘侧面冷气受预旋吹风影响,使相应零件感受的是相对温度,预旋位置处的气流总温和相对总温可由以下2式确定

经过预旋喷嘴可获得的预旋温降为

上面计算预旋温降的公式是按理想流场情况下获得的,即转动部件感受到的气流速度和角度与预旋喷嘴出口截面相同。在发动机真实情况下,从预旋喷嘴出来的气流会受到预旋喷嘴出口腔内的流动影响(图2);另外,接收预旋出口气流的预旋接受孔与预旋喷嘴出口之间的相对位置也会影响预旋温降的效果。因这些影响因素都比较复杂,需要大量的试验,本文暂时不予考虑。

本文所述为1个基本计算方法,考虑更多因素的方法可通过修正本文方法得到。

2.2 算例计算

2.2.1 预旋出口气流角算例分析

计算主要根据预旋进出口参数、预旋结构几何参数、转速等数据,确定预旋出口气流角度。本算例选取与试验件2结构相似的叶栅型预旋结构。

在预旋进口总压和出口半径一定的情况下,随着出口静压的变化,出口速度系数和出口气流角都相应改变,见表4。表中给出了出口速度系数和出口角度随静压变化的关系。在进口压力不变的情况下,随着出口压力的降低,总压损失系数和出口速度系数逐渐增大,即出口Ma逐渐增大。

表4 流体动力计算输入输出参数

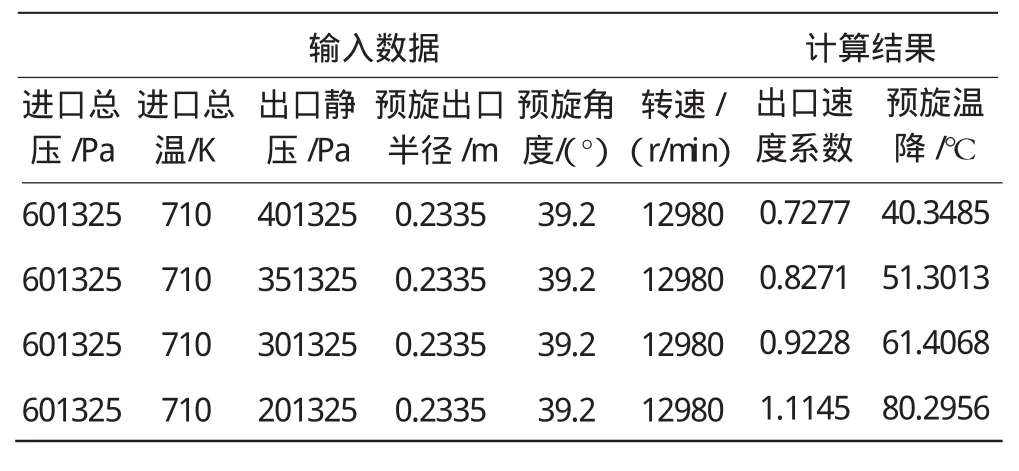

2.2.2 预旋温降算例分析

在预旋结构一定的情况下,计算不同发动机状态所能获得的预旋温降。选取与试验件2结构相似的叶栅型预旋结构。

对应不同预旋喷嘴出口静压情况下的预旋温降计算结果见表5。从表中可见,随着预旋出口静压的不同,出口速度系数也不同,从而导致气流经过预旋系统的温降也不同。

表5 流体动力计算输入输出参数

3 结论

(1)叶栅型预旋喷嘴出口Ma在一定范围内,具有出口气流角变化小、比较稳定的特点。

(2)叶栅型预旋喷嘴出口Ma在一定范围内,总压损失系数较小,具有良好的气动性能。

(3)利用本文编写的程序进行了初步的算例分析计算,结果表明,用该方法计算得到的预旋相关参数变化规律与真实物理特性一致。但计算的准确性还需要后续相关试验来进一步验证。

[1]Meierhofer B,Franklin C J.An investigation of pre-swirl cooling airflow to a turbine disc by measuring the air temperature in the rotating channels[R].ASME 81-GT-132.

[2]E1-Oun Z,Owen JM.Pre-swirl blade-cooling effectiveness in an adiabatic rotor-stator system[J].Journal of Turbomachinery,1989,111(4):522-529.

[3]Dittman M,Geis T,Schramm V.Discharge coefficients of a pre-swirl system in secondary air system[J].Journal of Turbomachinery,2002,124(1):119-124.

[4]Geis T,Dittmann M,Dullenkopf K.Cooling air temperature reduction in a direct transfer pre-swirl system[R].ASME 2003-GT-38231.

[5]Benim A C,Cagan M,Bricaud C.Investigation into the computational analysis of direct-transfer pre-swirl system for gas turbine blade cooling[R].ASME 2004-GT-54151.

[6]Wilson M,Pilbrow R,Owen JM.Flow and heat transfer in a pre-swirl rotor-stator system[J].Journal of Turbomachinery,1997,119(2):364-373.

[7]Yan Y.Fluid dynamics of a pre-swirl rotor-stator system[R].ASME 2002-GT-30415.

[8]Bricand C,Dullenkopf K,Bauer H J.Measurement and analysis of aerodynamic and thermodynamic losses in pre-swirl system arrangement[R].ASME 2007-GT-27191.

[9]Javiya U,Chew J,Hills N.A comparative study of cascade vanes and drilled nozzle design for pre-swirl[R].ASME 2011-GT-46006.

[10]Snowsill G D,Young C.Application of CFD to assess the performance of a novel pre-swirl configuration[R].ASME 2008-GT-50684.

[11]伊杰里奇克 N E.水力摩阻手册[M].汪海源,译.沈阳:沈阳发动机设计研究所,1985:135-158.

Jerry Chick N E.Handbook of hydraulic resistance[M].Wang haiyan,translated.shenyang:Shenyang Engine Design and Research Institute,1985:135-158.(in Chinese)