掘进机远程控制技术及监测系统研究与应用*

王苏彧 杜毅博 薛光辉 田 劼 吴 淼

(中国矿业大学 (北京)机电与信息工程学院,北京市海淀区,100083)

在我国的煤炭工业生产中,悬臂式掘进机作为一种广泛使用的采掘设备占有极其重要的地位,悬臂式掘进机的技术发展和进步对于发展综合机械化掘进、提高掘进效率、保障矿井安全生产以及降低工人劳动强度具有重要意义。虽然我国掘进机已有长足发展,但是还存在如下问题:

(1)长期以来掘进机始终未能解决自身定位和自动定向的问题,掘进时唯一的坐标参考点是激光指向仪打在前方煤壁上的光点,掘进机无法与其建立必然联系。

(2)掘进机操作自动化水平较低,掘进机司机手动操作并根据感觉定位和定向,截割断面超挖和欠挖现象严重,截割形状质量较差。

(3)截割臂摆速手动控制期间,摆速低时会导致截割效率低下,摆速大时遇上夹矸会导致截齿和摆动油缸损坏,最终导致截割电机使用寿命降低。

(4)掘进机本地控制的自动化控制和智能化控制水平较低,不能实现远程遥控作业,因而难以实现掘进综掘工作面的少人化和无人化,特别是掘进高突 (瓦斯突出、水突出等)工作面时存在严重的安全隐患。

(5)掘进面工作环境恶劣,用工人数多,劳动强度大,工作效率低,安全隐患多。

为此,中国矿业大学 (北京)与中国矿业大学、石家庄煤矿机械责任有限公司、冀中能源集团有限责任公司联合承担了国家863 计划重点课题“掘进机远程控制技术及监测系统”,目标是以掘进机远程监测和控制的关键技术为核心,重点研究煤岩巷道悬臂式掘进装备可视化远程监控技术,开发出配装国产自主研发的悬臂式掘进机及远程监控系统,研制的可视化掘进机遥控装备能够满足煤矿井下掘进作业和煤矿安全规程的要求。

1 系统关键技术

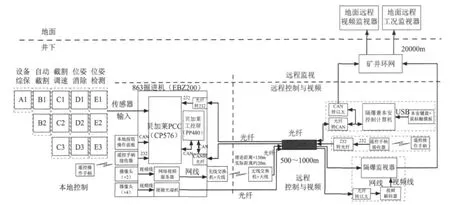

本课题研发的关键技术可以归纳为 “三位一体、七大系统”。“三位一体”包括近地点遥控、井下远程可视化遥控以及地面远程可视化监测。“七大系统”包括自动截割成形、摆速自适应控制、位姿监测、定向掘进、可视化远程遥控、视频监控以及远程监测诊断,掘进机远程控制技术及监测系统整体组成框图如图1所示。

图1 掘进机远程控制技术及监测系统组成框图

1.1 基于机载计算机和油缸位移传感器的任意断面自动截割成形控制系统

该系统是由可编程计算机控制器PCC+工控机面板组成的高性能机载计算机控制系统,与高精度油缸内置位移传感器一起组成了掘进机截割头空间位置高精度自动控制系统。在悬臂式掘进机断面自动截割成形系统V1.0自编软件的控制下,通过检测和控制两对升降和转动油缸的伸缩量精确控制截割头空间位移轨迹,实现了任意断面形状的自动截割成形,使掘进机自动截割出规整断面,断面自动截割成形边界检测最大误差<50mm。该系统还设有断面存储及截割轨迹实时显示功能,还可在上述功能基础上实现基于智能检测的记忆截割等功能。自动刷帮功能可取代人工修整断面边界,更大程度地提高断面成形质量。该系统的使用消除了掘进机手工操作造成的 “超挖”和 “欠挖”情况,显著地提高了掘进效率,减低了工人的劳动强度。

1.2 基于多参数判断的截割臂摆速自适应控制系统

该系统包括油缸位移传感器和电流变送器,在掘进机截割臂摆速自适应控制系统V1.0自编软件的控制下,以掘进机电气控制设备的电流过载保护标准为依据,通过检测截割臂驱动油缸伸缩长度及其伸缩变化率、截割电机电流值及其电流变化率等多种参数,对自动截割过程中遇到的不同工况进行逻辑识别,自适应控制截割臂摆速及方向。该系统包括满速功能、基于PID 技术的摆速自适应控制功能、预防闷车功能和车体减振防摆功能。控制截割电流≤1.2倍额定电流,PID控制反应时间小于0.4 s且具有一定的抗干扰能力。另外,本系统可以实现液压功率与截割功率匹配的截割臂无级调速系统,可多参数判断和处理闷车及遇到硬质点的情况。

1.3 掘进机机身位姿参数在线自动检测系统

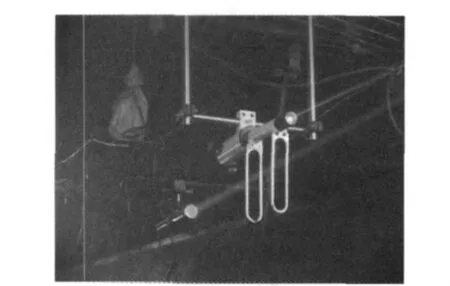

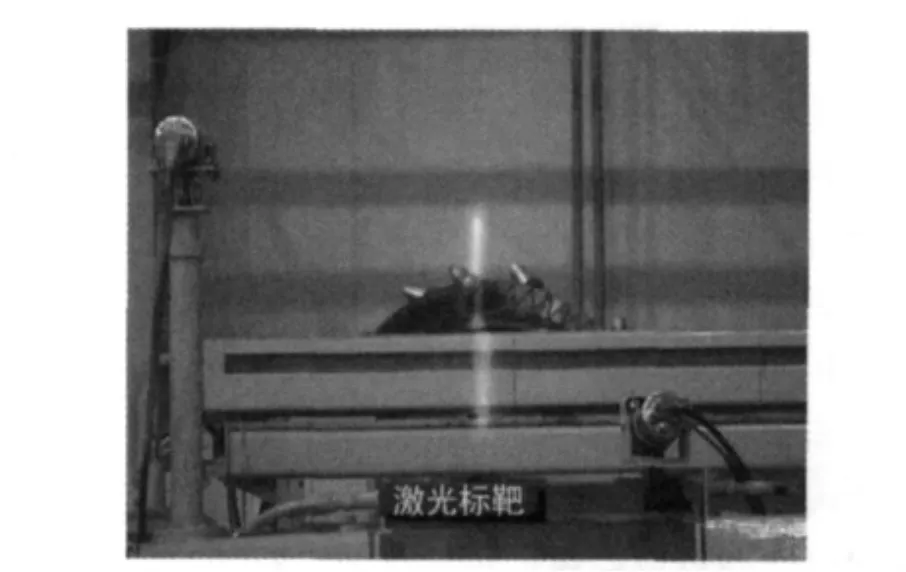

该系统研究提出了掘进机机身位姿参数检测原理及方法,实现了机身5个位姿参数 (水平偏角、水平偏距、俯仰角、横滚角、车前距)的绝对法自动检测和显示。由自主研发的1台矿用隔爆型扇形激光发射仪 (如图2)与2台矿用本安型掘进机机身位姿检测仪 (如图3)测量出机身水平偏角和水平偏距,由1台双轴倾角传感器测量出机身俯仰角和横滚角,由2台矿用本安型激光测距仪测量出车前距。水平偏角和偏距的有效检测距离为30~100m,水平偏角检测误差<0.1°,俯仰角及滚动角检测误差<0.05°,车前距测距误差<6 mm。该系统能够在线自动检测掘进机机身5个位姿参数,并在工控面板上显示出掘进机在煤巷内的实际位姿偏差,为自动定向掘进控制系统提供了必需的位姿参数信息。

图2 矿用隔爆型扇形激光发射仪

图3 矿用本安型掘进机机身位姿检测仪

本课题研发的机身位姿参数在线自动检测系统首次在我国井下煤巷掘进工况中实现悬臂式掘进机机身位姿误差的绝对法测量,避免了相对法测量过程中误差积累问题,技术指标国内外领先,为自动定向掘进控制奠定了基础。

1.4 基于多参数负反馈控制的定向掘进控制系统

该系统在前铲板加装1台矿用倾角传感器,在后支撑油缸中加装2台内置位移传感器,并在控制铲板和支撑伸出动作的油路中安装2台油路压力传感器,通过掘进机位姿误差自动消除控制系统V1.0自编软件实时控制铲板和支撑油缸伸缩量,补偿俯仰角。在截割过程中,再由上述软件控制截割臂对水平偏距、水平偏角和俯仰角引入的误差进行补偿以形成正确断面边界,巷道两边界最大误差<50mm,掘进定向与激光指向之间的最大误差<50mm/20m。同时,在工控机面板上可实时观测各位姿误差大小。该系统提高了机身撑地稳定性,消除了机身位姿误差对截割断面边界成形的影响,且因水平偏角和偏距偏差是绝对法测量,无误差累计,保证了高精度定向掘进。

1.5 基于嵌入式Linux平台掘进机井下可视化远程监控系统与远程无线遥控系统

该系统由机载计算机控制系统、工业监控计算机、Linux操作系统以及CAN 总线通讯组成。监控软件平台通过光纤与机载计算机进行数据传输,远程控制掘进机信号开、油泵启停、自动截割、自动刷帮和截割暂停等动作,使用10/100M 以太网口、1.2~19.2kbps的RS-485/CAN,控制中心总响应时间<0.1s,控制距离为500~1000m,实际最大控制距离取决于通讯光纤的长度。该系统还可实时显示掘进机的各种状态信息 (如油缸压力、油温、截割电机电压电流、机身位姿、截割头位置等),通过信息的综合分析评估掘进机的工作状态与健康状况,保障掘进机的安全有效运行。

掘进机用遥控手柄发射高频信号,经过掘进机机用遥控接收器接收后,经由RS232 与光纤转换模块传入机载计算机控制系统,从而实现掘进机的远程遥控功能,系统实际控制距离取决于光纤长度,控制距离远大于500~1000m。

当井下工况较为复杂时,在距离掘进面一定距离的远程监控硐室内,该系统可以完全实现掘进机监测以及键盘鼠标或遥控手柄的一键式遥控,达到综掘工作面掘进过程的无人化,消除因突水或瓦斯突出等突发事故造成的人身安全隐患,解决了高突工作面的掘进安全难题。

1.6 基于多路隔爆型摄像仪的视频监控系统

该系统包括截割臂和铲板左右两侧的4台有线矿用隔爆型网络摄像仪和机身上侧用于观察一运和二运状态的2台无线矿用隔爆型网络摄像仪。摄像仪具体参数为Watec-137LH 黑白CCD,水平清晰度为570TVlines,最低照度达0.002Lux F1.4,无线可视传输距离可达150m。该系统能够多角度实时传输掘进机本地工作图像至远程控制点,并具有摄像仪抗振性能好和图像延时时间短等特点。该系统实现了在多尘、振动条件下掘进机工况多角度视频监控,可将6路 (2路无线、4路有线)视频信号传至后方控制硐室或地面任何控制点。

1.7 地面远程可视化监测诊断系统

该系统由机载计算机控制系统、CAN 转以太网模块、井下环网以及装有基于组态王的掘进机远程监测系统的终端计算机组成。掘进机各监测参数由机载计算机控制系统采集处理,通过CAN 转以太网模块进入矿井环网。该系统可在地面任何地点实时监测并显示掘进机运行状态参数包括掘进机位姿参数等信息,并具有远程故障诊断和报警功能,还具有历史数据保存、显示和打印功能。该系统可实现地面任意地点可视化监测及诊断,所有状态参数和控制参数以及井下视频图像都可观测和记录,保障掘进机的安全有效运行。

2 井下试验

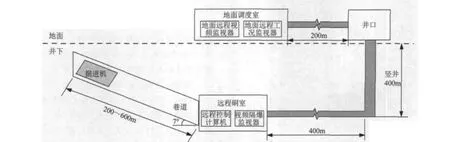

本课题样机为石家庄煤矿机械有限责任公司出产的EBZ200半煤岩掘进机 (如图4所示)。井下工业性试验在邯郸矿业集团云驾岭煤矿开展,其系统布置及巷道情况图如图5所示。

图4 装备本课题研究成果的悬臂式掘进机

图5 井下试验系统布置及巷道情况图

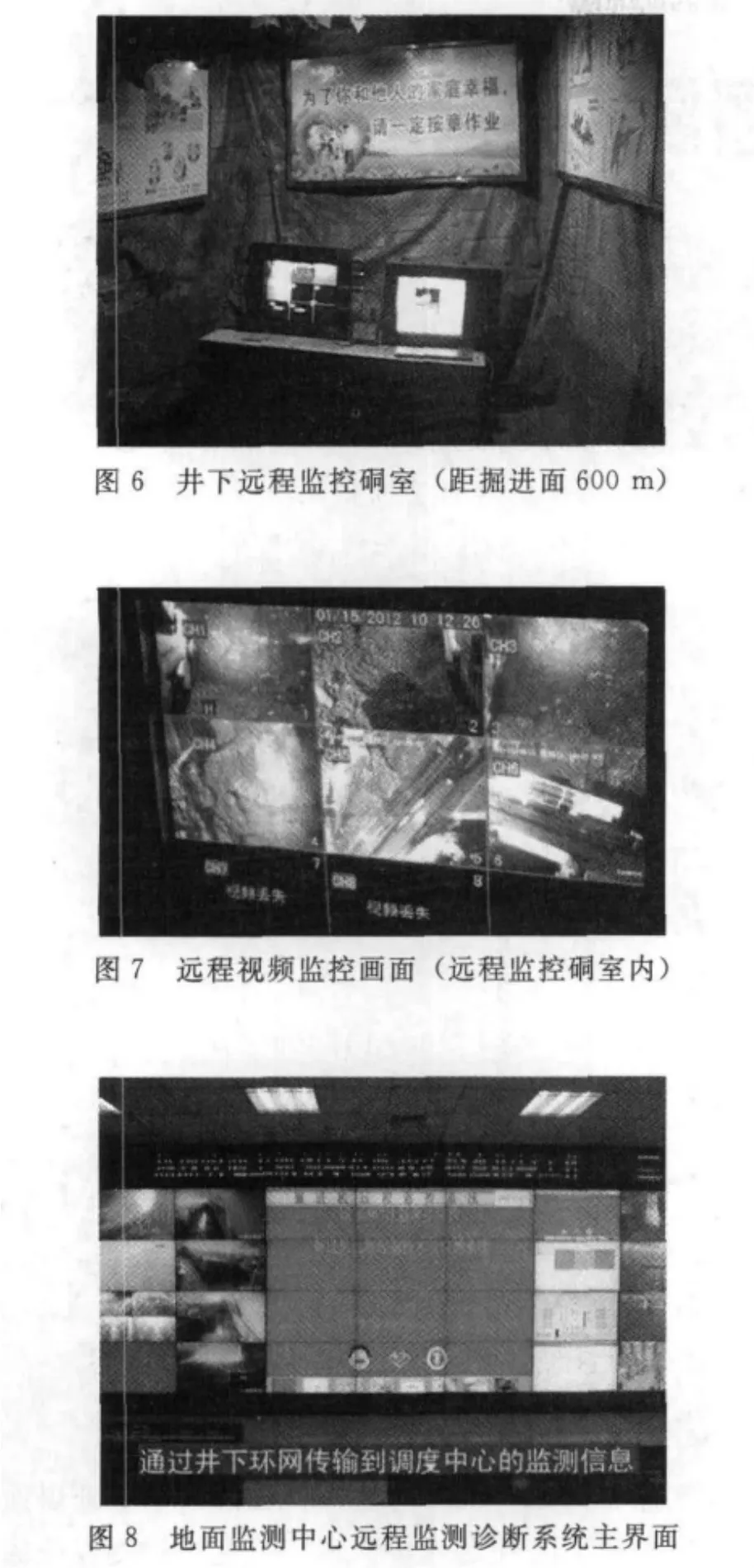

本井下试验开展期间,各个系统性能稳定,功能可靠,技术和性能参数达到了合同要求,有效提高了掘进效率和断面截割成形质量,减轻了工人劳动强度,延长了设备的使用寿命,保障了掘进施工的高效和安全。井下试验情况如图6~8所示。

3 经济效益及推广应用

该项目研究成果已成功应用于石煤机纵轴式EBZ160、EBZ200 掘进机和横轴式硬岩EBH300(A)掘进机等多种机型上,并在官板乌素矿、平煤十二矿和云驾岭矿等进行了工业性实验。试验结果表明,系统运行稳定可靠,应用效果良好,创造了月进尺1003m 的记录。

目前,石煤机生产的掘进机已有60多台选用本课题的研发成果,使用后受到了用户的好评和欢迎,很多用户积极要求加装掘进机远程控制功能。自2009年以来,使用本课题研发成果生产的掘进机的销售收入超过2亿元,制造厂商和煤矿用户已累计新增利润28600万元,节支总额约为7200万元。加装该技术的掘进机掘进效率和巷道成形质量明显提高,每台设备进尺月均增加100m,全年累计增加进尺约100万m,这对提高煤矿生产效率和煤炭产量效果显著。

4 结语

(1)本课题研制成功的掘进机远程控制技术及监测系统实现了截割头空间位置的精确控制、截割臂摆速自适应控制、位姿参数在线检测、定向掘进控制以及远程可视化一键式遥控等功能,从而实现了掘进机工作过程的定向、定位和定形的自动化远程控制,具有断面成形质量好、自动定向掘进精度高以及掘进机远程多重监控等突出优点,技术先进,指标领先。

(2)可实现综掘工作面掘进过程无人化,消除因突发事故 (突水、瓦斯突出等)造成的人身安全隐患;可使巷道掘进速度显著加快,掘进效率提高约20%~30%,缓解掘进速度大大低于采煤速度所造成的掘采之间的矛盾。

[1] 刘建功,吴淼,魏景生等.悬臂掘进机自动截割控制关键技术 [J].中国煤炭,2008 (12)

[2] 田劼,杨阳,陈国强等.纵轴式掘进机巷道断面自动截割成形控制方法 [J].煤炭学报,2009 (1)

[3] 高娟,王苏彧,李睿等.基于Power Panel和PCC的悬臂掘进机新型电控系统设计 [J].工况自动化,2011 (4)

[4] 高峰,王苏彧,高娟等.掘进机截割臂摆速自动控制方法研究 [J].工况自动化,2011 (8)

[5] 朱信平,李睿,高娟等.基于全站仪的掘进机机身位姿参数测量方法 [J].煤炭工程,2011 (6)

[6] 穆晶,杜毅博,田劼等.悬臂式掘进机截割断面极限位置分析 [J].工矿自动化,2011 (10)

[7] 伍小杰,孙新贺,刘贺等.悬臂式掘进机远程监控系统设计 [J].煤炭科学技术,2011 (3)

[8] 徐楠,童敏明,薛夫振等.基于组态王的掘进机远程监控系统 [J].煤矿机械,2010 (11)