有效改进离心机润滑系统的应用研究

张引刚

(1.中国矿业大学 (北京),北京市海淀区,100083;2.山西煤炭运销集团临汾公司,山西省临汾市,041000)

1 概述

山西三元煤业选煤厂是一座矿井型选煤厂,洗选设计能力为180万t/a,主要入洗原煤为中灰和低硫瘦煤,选煤厂主要洗选产品为9级或10级炼焦瘦精煤。选煤厂采用回收率较高的重介质分选工艺,小于13mm 细粒末精煤采用脱水脱介筛和离心脱水机两道脱水工艺。

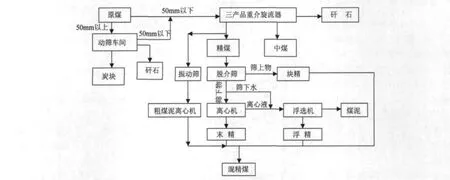

选煤厂主要工艺流程见图1,大于50 mm 的原煤经动筛选矸后,与小于50 mm 的原煤混合由带式输送机运送至重介厂房,给入无压三产品重介质旋流器,以单一低密度悬浮液一次性分选出精煤、中煤和矸石。精煤、中煤分别脱介脱水分级,块煤直接作为最终产品,末煤经离心机二次脱水作为最终精煤、中煤产品;矸石经过脱介脱水后成为最终矸石。合格重介质的一部分经分流产生小于1mm的粗煤泥,由粗煤泥振动筛进行一次脱水分级,振动筛筛上物进入精煤泥离心机进行二次脱水分级,其产品并入最终精煤产品。煤泥水系统经浮选机分选出精煤和尾煤,经过脱水处理后,成为浮精和煤泥产品。块精煤、末精煤和浮精煤汇合在一起成为最终精煤产品。

该选煤厂末精煤脱水选用LLL 型立式螺旋刮刀卸料离心机,在实际使用过程中,由于该设备采用皮带磨擦驱动油泵,这种靠摩擦动力传递方式虽节省电能,但传动不可靠,产生动能不足。选煤厂第一步将其技改为电机驱动。之后,又因前期使用了尼龙齿轮套联轴器,这种联轴器中的尼龙材质使用周期短,从构造特点上损坏后不易被发现,这些因素都直接影响到了离心机的正常供油,进而影响全厂的生产进度。选煤厂第二步将其更换为铸钢材质,并由齿轮传动更换为滑块传动。该厂对离心机润滑系统实施 “二步走”改进方法后,现场使用效果极佳,解决了困扰生产问题。

图1 选煤厂主要工艺流程图

2 LLL型离心机的主要构造和润滑系统

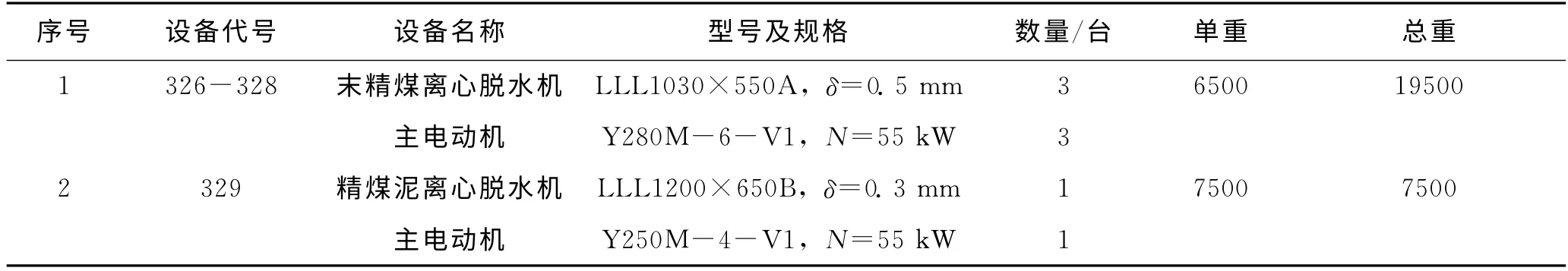

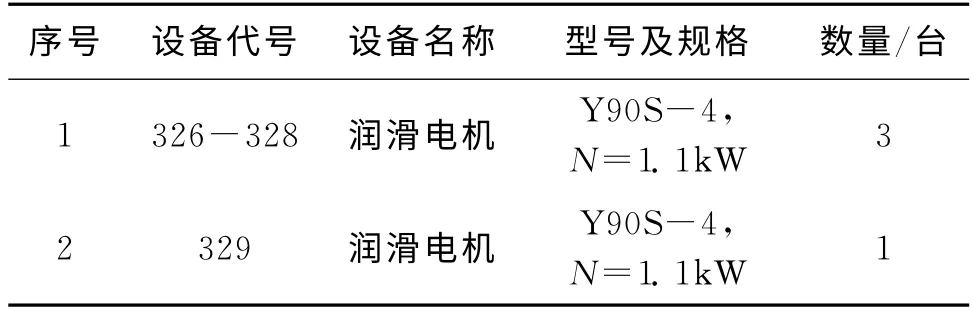

山西三元选煤厂末精煤脱水作业选用的是LLL型立式螺旋刮刀卸料离心机,其配置情况见表1。立式螺旋刮刀卸料离心机是选煤厂常使用的脱水设备,适用于末精煤和末中煤的脱水,入料粒度为0~13mm。

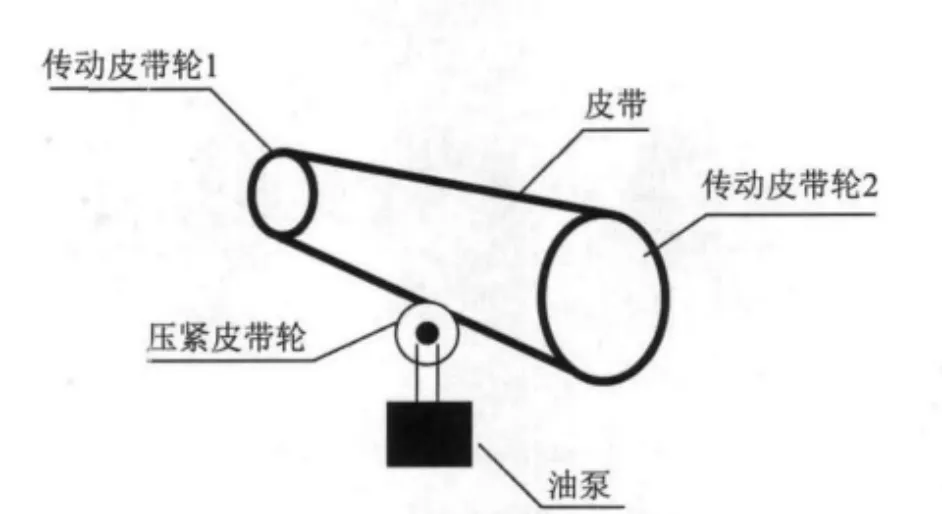

LLL型立式螺旋刮刀卸料离心机主要由筛篮、螺旋刮刀、钟形罩和布料锥等组成,离心机的传动系统主要通过三角皮带传动和两对斜齿圆柱齿轮组成。离心机的润滑采用稀油集中润滑系统,润滑油从油箱经滤油器进入齿轮油泵,然后经主压油管进入多支油管 (分油器),再经4个分支管进入离心机各润滑点。油泵动力来自1个压紧皮带轮,即三角皮带紧边的油泵传动轮,借助三角皮带与油泵传动轮之间的摩擦带动齿轮油泵转动,如图2所示。

表1 离心机配置情况

图2 采用皮带摩擦驱动油泵的方式

LLL型立式螺旋刮刀卸料离心机基本工作原理为:当按下离心机操作开关的启动按钮后,电动机正常运转并带动传动皮带轮1运转,由皮带带动传动皮带轮2运转,再带动齿轮箱中的两对斜齿圆柱齿轮运转,这两对斜齿圆柱齿轮的齿数是不同的,因此传动比不同,一对齿轮的轴与筛篮相连,一对齿轮的轴与刮刀相连,刮刀与筛篮同向不同步旋转,入料由立式离心机的顶部入料口给入,借助自重落至筛篮与钟形罩与刮刀之间,入料的水分由于离心力的作用会向外透过筛篮甩入离心液通道中,而失水部分则在刮刀与筛篮的转差作用下,由刮刀刮至落煤口下落至带式输送机上,从而实现脱水过程。当皮带开始运转时,其会带动油泵上的压紧轮运转,再带动油泵的运转,实现对各个供油点的供应。

2 存在的问题

2.1 皮带磨擦驱动油泵存在的问题

(1)由于三角皮带长期运转,被拉长后三角皮带与张紧轮之间不能产生足够的摩擦力,三角皮带转动而压紧皮带轮不转造成停止供油的现象。虽然离心机处在工作状态,但由于润滑不到位造成缺油。

(2)由于固定压紧皮带轮的螺栓松动使得压紧轮位置移动,并与三角皮带间产生间隙,不能产生足够的摩擦力使压紧轮转动,从而油泵不工作造成缺油。

(3)由于长时间运转,压紧轮本身磨损造成直径变小,与三角皮带不能很好的接触,压紧轮不转造成油泵停止工作、缺油。

上述3种现象岗位工不易检查出来。虽然油箱油位符合要求,但不能及时供应给各润滑点,造成离心机在传动过程中齿轮缺油磨损并发生咬啮现象,直至齿轮被打。2010年6 月份发现2 台离心机齿轮均被咬啮,齿轮被磨损后检修时需将离心机的部件全部拆卸才能更换齿轮,维修量增大,同时容易在装配过程中出现其它问题。

2.2 前期油泵齿轮联轴器存在的问题

前期油泵齿轮联轴器见图3,其工作原理是主传动齿轮的左侧与油泵电机的输出轴相接,尼龙齿轮套的内表面两侧各有齿数不同的啮合面 (左侧的啮合齿数少于右侧的啮合齿数),主传动齿轮的右侧与尼龙齿轮套的内表面左侧相接,从动齿轮的左侧与尼龙齿轮套的内表面右侧相接,从动齿轮的右侧与油泵的输入轴相接。当油泵电动机启动后,主动齿轮通过电机带动运转,而主动齿轮与尼龙齿轮套啮合传动,尼龙齿轮套又与从动齿轮啮合,从动齿轮再带动油泵工作。

图3 前期油泵齿轮联轴器

油泵齿轮联轴器存在的缺陷主要有两个方面,一是齿轮套采用尼龙材质制作,在与主、从动齿轮啮合传动时齿轮套齿牙易磨损,容易出现主动齿轮转动而从动齿轮不转,致使电机旋转而油泵不工作,最终导致离心机各润滑点缺油,造成轴承抱死现象;二是齿轮联轴器磨损后没有异常声音,不能及时发现联轴器存在问题。

3 改进措施

3.1 解决油泵动力问题的技改方案及使用效果

将离心机由压紧轮驱动油泵的方式改为直接由电机驱动,具体配置见表2,油泵加入全厂设备的集中控制系统。使离心机与油泵间成为闭锁关系,即油泵不启动,离心机不启动;离心机不停,油泵不能停,并且有10s的时间差,以保证离心机提前有充足的润滑时间。在油泵的出油管和回油管分别装有1个压力表,并装有油流指示,以检查油泵的工作状态。实践证明,经过技改后离心机的润滑良好,延长了各种轴承、齿轮的使用寿命,便于岗位工对各支油管的油流和油位情况进行观察。

表2 改造电机的配置情况

3.2 解决油泵传动问题的技改方案及使用效果

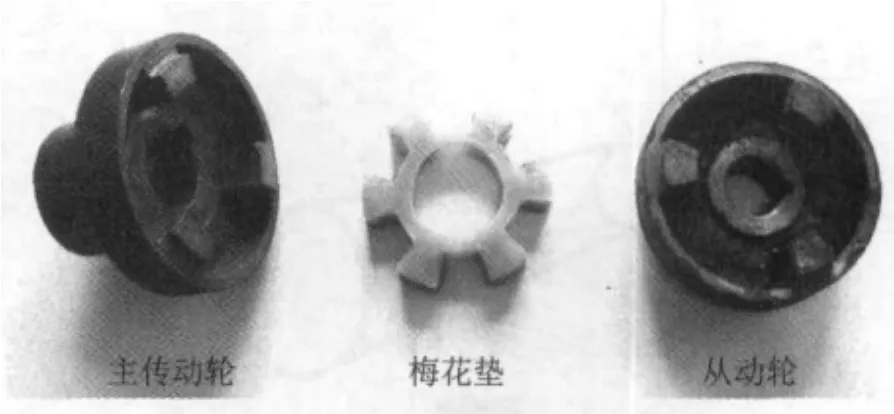

针对齿轮联轴器在生产使用过程中出现的种种问题,对此联轴器进行改造,将联轴器的材质由尼龙更换为铸钢材质,并由齿轮传动更换为滑块传动。

图4 新的油泵齿轮联轴器

新的油泵齿轮联轴器见图4,其工作原理是主传动齿轮的左侧与油泵电机的输出轴相接,而梅花垫置于主传动轮与从动轮相合后的6块扇形空隙区域,梅花垫在其中起到一个缓冲作用,从动齿轮的右侧与油泵的输入轴相接。当油泵电动机启动后,主动齿轮通过电机带动运转,通过梅花垫带动从动轮,从动齿轮再带动油泵工作。

滑块联轴器的特点是采用滑块传动,当出现梅花垫破损时,由于两对轮 (铸铁)直接摩擦接触就会发出噪声,引起操作工的注意,以便能够及时更换。在使用过程中,滑块联轴器比齿轮联轴器的使用寿命长。

4 结语

实践证明技改效果良好,联轴器改造后,离心机杜绝了因轴承缺油抱死的现象,降低了检修成本和费用,保证了设备的连续生产,对洗煤厂的正常生产具有重要的作用。

[1] 张忠全.新型筛网沉降离心机在古矿选煤厂煤泥水系统中的应用 [J].中国煤炭,2011 (9)

[2] 吴式瑜.重介质选煤技术 [M].徐州:中国矿业大学出版社,2006

[3] 倪兴华.王崇君.选煤厂工人技术操作规程 [M].北京:煤炭工业出版社,2003

[4] 郝凤印.选煤手册 [M].北京:煤炭工业出版社,1993