纳尔科3D TRASAR®锅炉技术和全球最佳实践大幅减少转炉余热锅炉故障

纳尔科(中国)环保技术服务有限公司

纳尔科3D TRASAR®锅炉技术和全球最佳实践大幅减少转炉余热锅炉故障

纳尔科(中国)环保技术服务有限公司

背景

中国某大型钢铁厂于2009年建成投产,共拥有5台转炉(BOF),每台转炉的炉容为300吨,年总产量为780万吨。该厂为每台转炉安装了独立的余热锅炉(BOF锅炉)和干式除尘系统。

现今大型钢铁生产企业,其转炉普遍都安装汽化冷却烟道,用于回收烟气余热。

转炉余热锅炉的水系统需要进行处理,以尽量减少结垢、沉积和抑制腐蚀。水处理方案取决于补水水质、水系统类型、金属材质、材料耐腐蚀性和环境法规要求。转炉余热锅炉是一种特殊的余热锅炉,在日常运行期间,蒸汽的负荷波动剧烈。为了尽量减少炉管破损和管道爆裂,必须采取适当的水处理方案,并加强对工艺过程的控制。

在转炉吹炼期间,锅炉内产生的蒸汽收集于汽包内,经蓄热器提供给工厂的真空脱气炉等其它工序使用。锅炉补水为纯净的脱盐水。在转炉冶炼期间,余热锅炉处于高温和高压工况,锅炉的压力高达42公斤,在冶炼周期的间隙,锅炉的压力降至14公斤。如果减少烟道管壁的温度在转炉冶炼时和冶炼后的波动,可降低锅炉管道因热疲劳而破损的风险。

纳尔科向客户报告投资的环境效益(eROI),以说明这些投资在取得环境绩效和经济回报方面发挥的作用。

问题

在余热锅炉运行期间,管壁出现裂纹,爆管率明显增加,锅炉管平均每周发生爆管1~2次。导致工厂计划外停工,造成严重的生产损失和高额的检修成本,及安全隐患(水蒸汽从余热锅炉漏出后与高温煤气接触,在有利的化学反应条件下,可能生成氢气,导致氢气爆炸)。

纳尔科的专家团队从机械、操作和化学角度(MOC)对其锅炉系统进行了全面的调查分析,发现在该系统中存在一些不同于传统锅炉水管理的特殊问题,而这些问题在转炉余热锅炉中普遍存在。

爆管机理

美国纳尔科研发中心的金属材料专家对爆裂的管道样品进行了金相分析,从水处理的角度分析了爆管机理。

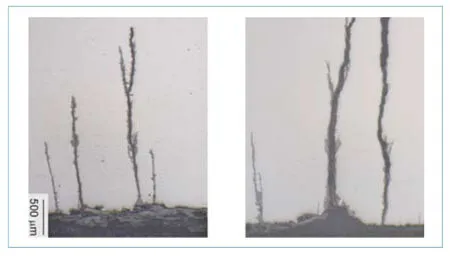

在水冷壁管的内壁和外壁表面产生了许多横向裂纹,而且在内壁形成的裂纹更深。管道受到周期性拉应力的作用发生腐蚀疲劳破裂,形成了裂纹。裂纹出现后,在裂纹处会形成一层氧化铁保护膜。然而,在应力的作用下,保护膜脱落,暴露出膜下的金属,使之继续氧化。在周期性应力的作用下,氧化铁保护膜的脱落和形成交替进行,导致裂纹扩大。另外,由于内壁与水接触,而水中的溶解氧浓度过大,又导致内壁因氧腐蚀而变薄。这种氧腐蚀可能发生在两个吹炼周期之间的间歇。

图1 经部分喷砂处理过的管道在爆裂以后,部分金属已被腐蚀,并出现了横向裂缝

图2 深而窄的穿晶横向裂纹的高倍放大图,在裂纹中填充了多层致密氧化铁,裂纹的中心线为裂缝

在余热锅炉运行期间,由于温度的变化,管壁内产生了应力,这是管道腐蚀疲劳破裂的主要原因。因此减少在管壁上施加周期性应力的强度和频率,可能是控制管道破裂的最有效方式。但是这些应力主要是由于吹氧转炉的周期性作业造成的,应力的控制非常困难。

另外,在对水系统的机械、操作及化学处理进行调查分析以及在停工后对水系统进行检查时发现,在主水管中存在大量沉积物,导致部分配水喷嘴完全堵塞。造成管道内的水量减少,局部过热,可能因此导致管道爆裂。

另外,水化学分析表明,锅炉给水的溶解氧浓度波动很大,导致溶解氧在进入锅炉之前就腐蚀了管道,造成分配水喷嘴堵塞。

为了防止沉积物积聚,该客户过去每季度对水系统进行一次酸洗。在恶劣的酸洗条件下,每次都有新的金属表面暴露于腐蚀环境,而残余酸液进入了裂缝 (由周期性的拉应力变化造成)中,又加重了水侧内壁的腐蚀,导致管道腐蚀疲劳爆裂。

节能环保的解决方案

在清楚地了解了水系统的工艺流程、设计特点、运行和维护情况以及爆管机理以后,为了最大限度降低爆管率,纳尔科专家给出了如下解决方案:

★ 采用业内最佳的炉内水处理剂——NexGuard®水处理剂;

★ 根据实际的腐蚀速度和必须维持的水处理剂残余浓度,实时地自动投加药剂和控制加药量——3D TRASAR锅炉技术;

★ 采用纳尔科为处理BOF余热锅炉的水系统而推行的全球最佳实践以及纳尔科六项服务标准。

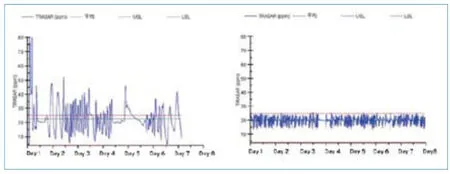

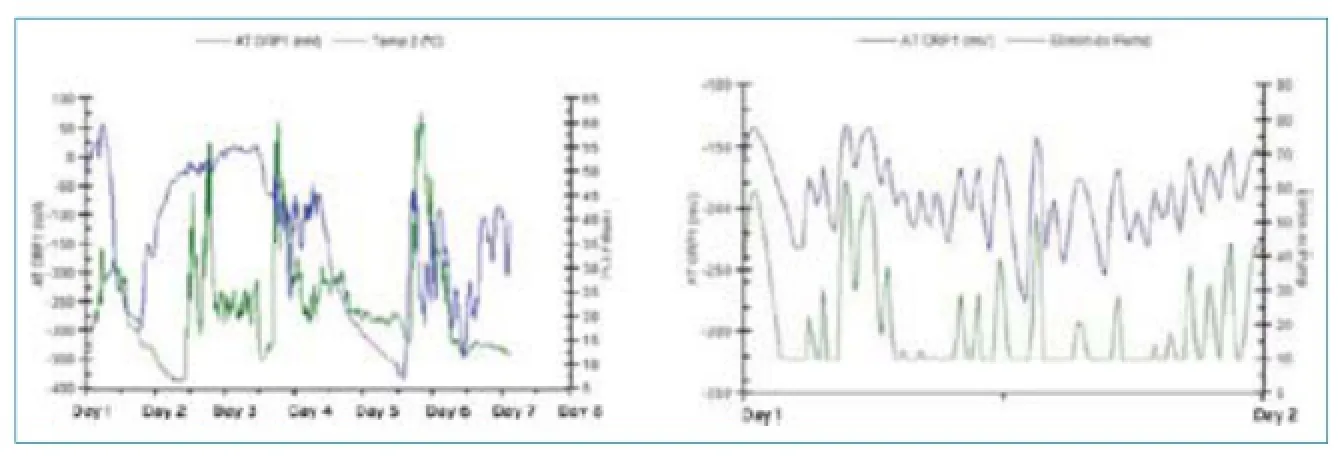

吹氧转炉是间歇式运行的。炉内负荷的波动,不仅对水系统造成周期性应力,也使化学药剂的需求量呈周期性变化。采用传统的水处理剂加药方法时,加药速率很难与给水流量的变化相适应。另外,蒸汽是间歇式产生的,导致向除氧器供应的蒸汽量以及除氧器的除氧性能不稳定。3D TRASAR锅炉技术根据工况的变化自动调整加药量,满足了系统对水处理剂的需求。

方案实施后该厂完全取消了对水系统的酸洗。加药量的精确控制,不但降低了系统内水中的铁含量,也减少了间歇式排污的频率和连续排污量,因此提高了锅炉水的浓缩倍数,大幅节省了能源和水资源。

结果

纳尔科的综合解决方案配合最佳实践及现场专业服务,最终使该厂转炉余热锅炉的爆管率大幅降低。

环境效益

★ 爆管的频率从每季度20次以上减少至每季度 1~2次

★ 每年增加的生产时间为300小时

★ 降低了维修成本

★ 取消了酸洗程序

- 节省酸洗成本

8,000元/每台每年酸洗 ×5台转炉 = 40,000元/年

- 降低了腐蚀的可能性,提高了管道可靠性

- 每年减少废水排放量1,000立方米

★ 提高了锅炉循环水系统的浓缩倍数(从2倍提高至5倍)

- 节能:876,886吉焦耳/年

- 节省脱盐水:63,000立方米/年

图3 采用常规方法和采用3D TRASAR锅炉技术对NexGuard水处理剂加药量的控制

图4 给水温度与工作温度下的氧化还原电位(AT ORP,即腐蚀性)的关系/基于实时腐蚀性(AT ORP)对加药速率的控制

图5A 配水喷嘴(纳尔科方案实施前——堵塞)

图5B 配水喷嘴(纳尔科方案实施后——未堵塞)

经济效益

1.提高产量

方案实施前 方案实施后爆管频率 每季度20次以上 每季度1~2次损失的生产时间 每周约8小时 每3个月约16小时约360小时/年 约60小时/年增加的生产时间 300小时/年冶炼时间 45分钟#在损失的生产时间可生产的炉数 480炉/年 80炉/年平均炉容 300吨 300吨损失的钢产量(吨/年) 172,800吨/年 28,800吨/年净增钢产量(吨/年) 144,000吨/年净增收入(按普通钢400元/吨计) 5760万元/年

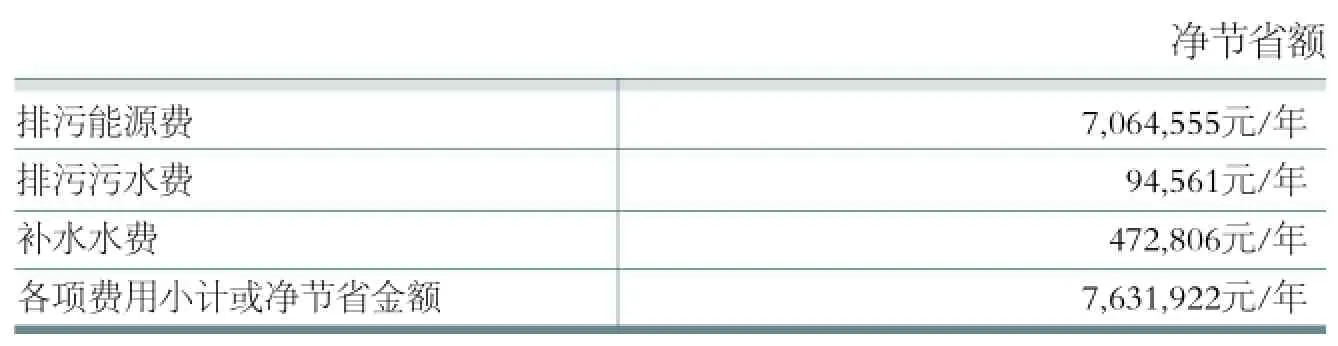

2.节省能源和补水成本

净节省额排污能源费7,064,555元/年排污污水费 94,561元/年补水水费 472,806元/年各项费用小计或净节省金额 7,631,922元/年

- 中国洗涤用品工业的其它文章

- 新品廊

- 工业洗涤对牛仔布性质的影响

- 卷首语

- 国以民为本,民以食为天,食以安为先

- 专利文摘