天然气减压站典型工艺配置及控制

孙绍华

(大连派思燃气系统股份有限公司,大连116600)

从上世纪80年代末以来,我国南方地区和有油气资源的地区,为了解决电力负荷紧张状况,先后建设了一批燃气轮机电厂,缓解了这些地区的电力供应。随着燃气电厂的快速发展,为其配套的天然气处理系统同样得到了迅猛发展,并实现了国产化。天然气处理系统通常根据上游来气压力的不同以及燃气轮机对天然气压力的要求,一般分为天然气减压站和天然气增压站。对于上游来气压力高于燃气轮机需求压力,并留有足够压差的天然气处理系统,统称为天然气减压站,习惯上称作天然气调压站;而对于天然气上游来气压力低于燃气轮机需求压力,或虽然上游来气压力高于燃气轮机需求压力,但是二者之间没有足够压差的天然气处理系统,统称为天然气增压站。本文主要论述天然气减压站的典型工艺配置及控制问题。

1 典型的天然气减压站

燃气轮机的燃料天然气,因气源不同,其物理特性差异很大。为了使燃气轮机在各种工况下均能连续有效无故障地运行,天然气的物理性能、组分和污染杂质的允许范围必须满足燃气轮机的要求[1]。天然气处理系统就是处理和解决上述燃气轮机进气前天然气这些问题的。对于上游天然气来气压力均能满足燃气轮机各种工况下的压力需求时,天然气处理系统通常选用天然气减压站。天然气减压站一般会按照设备装置功能的不同,分成若干个功能模块。典型的天然气减压站包括:入口紧急切断模块、粗分离模块、计量模块、精过滤模块、加热模块、调压模块、冷凝液储存罐、放散装置及控制系统等。

2 各模块的配置

2.1 入口紧急切断模块

入口紧急切断模块一般配置有绝缘接头和紧急切断阀,而紧急切断阀通常由气动执行机构或气液联动执行机构和被驱动的球阀组成。当场站发生大量天然气泄漏、火灾或其他紧急情况时,可迅速切断气源,保证天然气处理系统及以后的各设备处于安全状态。为此,工艺要求入口紧急切断阀必须实现:快速切断;在执行机构复位时切断阀处于安全状态。

为实现上述要求,对于气动执行机构通常选择单作用执行机构,且复位型式为气开、弹簧关,气动执行机构可由其具有强大驱动力的弹簧实现紧急切断阀的快速切断;当执行机构失去控制气源时,由弹簧带动被驱动的球阀将气源快速切断。紧急切断阀的关闭时间按球阀口径确定,一般要求小于5~8s,特殊条件下要求小于3s,甚至1s。

紧急切断阀有了上述选择后,还必须有合理而可靠的控制回路。一般来说,为保证执行机构正常运行时能够一直处于开启状态,通常选择双电磁阀配置方案。对紧急切断阀的控制可分为如下几种形式:

(1)单控方式。此种方式只在就地控制室控制柜柜面及集控室操作台上各设置一个紧急按钮。无论在就地控制室还是在集控室,只要拍下紧急按钮,紧急切断阀就会切断气源。这种方式简单实用,响应时间短。

(2)双控方式。此种方式在就地控制室控制柜柜面及集控室操作台各设置两个紧急按钮。在就地控制室或集控室必须依次拍下两个紧急按钮,才能通过紧急切断阀切断气源。这种方式留有纠错功能,需再次判断,响应时间较长。

(3)三地操控方式。这种方式是上述两种方式的延续,再在模块边设置就地控制箱,以实现巡检人员在现场模块边完成切断气源的工作。

从形式上看,似乎第二种方式较为稳妥;但从效果及反应时间来说,第一种才是真正意义上的紧急处理。通常为防止误拍紧急按钮,在紧急按钮上设置防护座。

此模块中设有绝缘接头,用来实现天然气减压站与上游输气管道间的电气绝缘,以防止天然气减压站各模块及设备的接地与上游输气管道的接地间发生短路。

2.2 粗分离模块

粗分离模块通常配有一台旋风分离器或其他型式的分离器,并配有带隔断球阀的旁路。旋风分离器工作原理是:天然气经设备入口进入设备旋风分离区,天然气受导向叶片的作用产生强烈旋转,液滴和尘粒在离心力作用下沿旋风筒壁下落流至设备底部积液区,从设备底部的排液口流出;天然气在筒内收缩向中心流动,向上经设备上部出口流出。通过分离器可以去除天然气中较大颗粒的固体物质及全部液滴。工艺设计时要求在分离器下部必须具有液位测量及底部自动排污功能。为实现工艺控制要求,常规选择在分离器下部安装磁翻板液位计,以显示被分离出来的液体存储高度。为减少分离器本体开孔(减少焊接点,也是减少泄漏点),通常选择在磁翻板液位计上附带磁性液位开关,用以进行液位控制。在分离器底部的排出管道上设置控制阀,控制阀一般选择开关型气动球阀,并为控制阀配置手动旁路。

这样,由高低液位磁性开关、控制系统、气动球阀组成的控制回路就简单地实现了工艺要求:液位上升至高液位时,高液位磁性开关触点状态发生变化(常开触点闭合),控制系统接到信号后对气动球阀发出开启信号,气动球阀由关到开,将存储的液体排出分离器;随着液体的排出,液位降至低液位时,低液位磁性开关触点状态发生变化(常闭触点断开),控制系统接到信号后对气动球阀发出关闭信号,气动球阀由开到关,停止排液。

为确保分离器液位不超出工艺要求的高度,通常会考虑设置极高液位保护磁性开关,从测量上保证了工艺设备运行安全可靠。

若天然气介质中固体颗粒较多,或有颗粒卡塞在排污阀密封面上,会导致天然气夹带泄漏,为此要考虑设置极低液位保护开关,以避免这一问题的发生。

2.3 计量模块

计量模块通常置放在粗分离模块之后,用于校对上游天然气贸易结算。流量计大多选用超声波流量计或涡轮流量计,流量计本体精度不低于0.5级。计量模块主路设有流量计,旁路配置隔离球阀。这种配置应用比较广泛,在流量计标定期间天然气通过旁路,保证后续系统对天然气的需求。计量系统要求能无间断有效地进行测量,因而可以采用三种配置方案:

(1)双路流量计(一用一备),各自独立,简单的用备关系。

(2)双路流量计(一用一备),并配有互校球阀旁路。

(3)双路流量计(一用一备),除了配有互校球阀旁路外,还配有在线标定接口。

通常在天然气减压站的上游均配有供气单位的计量设备,天然气减压站内的流量计计量一般是作为上游天然气贸易结算的校核或比对,故采用常规配置即可满足计量的一般要求;个别时候,为了在流量计故障或维护时也同样保持与上游天然气贸易结算的校核或比对,将常规配置的旁路也改为与主路一样的配置,组成简单的双路计量。

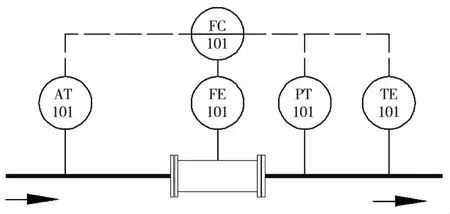

无论哪种配置方案,都要求保证计量准确。为此,在此模块中还需要配置补偿用的压力及温度检测点。若除了对天然气的体积流量校核外,还要进行质量流量校核,则尚需要配置在线色谱仪等分析仪表。从计量校核考虑,除了上述检测仪表,计量系统需要采用独立的流量计算机接受这些检测信号,通过计算机的运算得出可信的流量值。计量模块的流量计典型配置见图1。

图1 流量计典型配置图

图1中,用于数据处理的流量计算机(FC101)将接收到的分析仪表(AT101,一般是在线色谱仪)组分信号、当前管道中介质压力(PT101)及温度(TE101)信号、流量计(FE101)流量信号,按照内置的ISO等计量标准,核算出符合要求的天然气流量。

2.4 精过滤模块

精过滤模块最常规的配置是一用一备的两段式过滤器2台,也有两用一备的3台配置型式,在各个过滤器前后管道上均设置隔断球阀。通常过滤器的第一段为挡板或旋风结构的分离段,此段将固体颗粒及液滴分离出来;第二段为滤芯结构的过滤段,此段将天然气中固体颗粒及雾状液滴剔除。过滤段大多采用凝聚式结构,其工作原理是天然气穿透凝聚式滤芯流出时在滤芯表面将天然气中的小液滴凝聚长大,在重力的作用下自然降落,沉积到滤芯底部积液区而排出;流过滤芯的天然气经设备上部出口流出。通过两段分离过滤后,清洁的天然气送往后续设备。

按照过滤工艺要求,滤芯型过滤器均设置上、下游压差检测,通过测得的压差值确认滤芯堵塞程度。对于这种两段式过滤器,通常每段标配液位计及附带磁性液位开关,每段的下部均设有排放口,在排放口配置气动球阀,用以排出积液。

同粗分离模块一样,由高低液位磁性开关、控制系统、气动球阀组成的控制回路就简单地实现了积液自动排放的要求,各仪控设备动作过程与粗分离模块类似。

同样,为确保过滤器液位不超出工艺要求的高度,会考虑设置极高液位磁性开关。若天然气介质中固体颗粒较多,也要考虑设置极低液位开关,当出现天然气夹带泄漏问题时及时采取措施。

2.5 加热模块

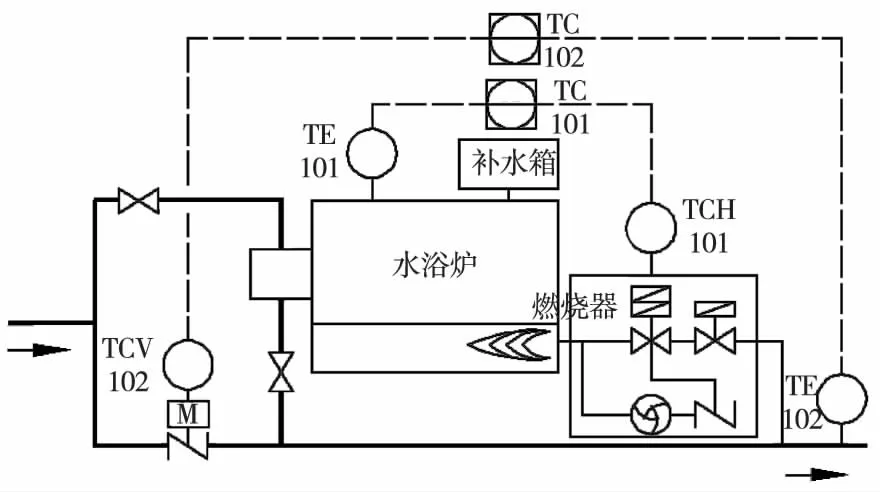

加热模块配置的加热器通常有燃气水浴式加热器、电加热器及管壳式换热器等。对于燃气轮机主回路采用的加热器,以燃气水浴式加热器为多,这种加热器通常是由锅炉本体、燃烧器等组成,它是利用除盐水作为中间传热介质,将天然气燃烧产生的热量传递给流经的天然气。图2给出了采用燃气水浴式加热器的加热模块的天然气温度控制系统回路图。

图2 温度控制系统回路图

图2中,加热器有两条温度控制回路[2]:一个是主调节回路,以水浴炉水侧温度(TE101)为被调对象,通过调节燃烧器(TCH101)输出功率,使水浴炉水套内水温控制在要求的范围内,由被加热的水套水将天然气温度提升到要求范围内;另一个是辅助调节回路,以加热单元出口天然气温度(TE102)为被调对象,通过调节水浴炉旁路阀(TCV102)开度,使加热单元出口天然气温度(TE102)控制在规定的范围内,以适应燃气轮机小负荷运转时的供气温度要求。

加热模块的控制除了满足工艺参数要求之外,还需要满足必要的安全运行参数要求:监测锅炉本体水的消耗,保持正常的水位,以免因为缺水而导致停机。

2.6 调压模块

调压模块中的压力控制装置的配置分为单元制配置与母管制配置,这两种配置的区别在于备用调压支路分配上:单元制是每套燃气轮机配置一用一备的调压支路,而母管制是多套燃气轮机组配置一个或若干个备用的调压支路。无论哪种配置,每条调压支路一般依次配置进口隔断球阀、安全切断阀、监控调压器、工作调压器及出口隔断球阀。为适应燃气轮机对天然气压力、流量需求的快速响应,调压器通常选择自力式。为了让运行人员了解调压支路的工作状态,通常将每条调压支路的安全切断阀阀位反馈到控制系统。另外,调压器驱动气路(调压器上游进气管路)受环境影响较大,必要时应将这段管路进行保温、伴热或加装预热器。

2.7 冷凝液收集模块

冷凝液收集模块由冷凝液储存罐及辅助设备组成。冷凝液储存罐配有带磁性液位开关的液位计,由磁性液位开关监控冷凝液储存情况。运行人员依据冷凝液储存情况,及时通过排污泵等手段将冷凝液排放到收集车中,运到处理厂进行处理。

2.8 燃气泄漏检测

在工艺设备及管道等可能产生天然气泄漏的区域,均需装设可燃气体浓度监测探头,用以检测站内的燃气泄漏。

3 控制系统

原则上,每一座天然气减压站均配置独立的控制系统,并将其布置在安全区域内的控制室中。这些控制系统均采用集中监控方式,由PLC完成,并负责与DCS进行通信。控制系统能实现对整个减压站系统全自动控制功能,运行人员能在集中控制室内对天然气减压站各工艺系统的所有被控对象进行监控,包括设备启、停控制,阀门开关操作,设备启停状态,阀门开关状态,远方/就地切换和主要工艺参数的监视,并完成设备的联锁保护。

控制系统中,主机架上配有双机热备CPU、FLASH存储卡、CPU同步模件和通信模件;IO机架配置数字输入/输出模块、模拟输入/输出模块等IO模块,每种I&O点数都留有20%余量,且IO机架的槽位也有15%余量,以便于以后的扩展。

现场所有仪表信号将连接到现场防爆接线箱,所有现场信号均送至就地控制室。监控信号再通过PLC通信送到DCS供其进行监控。关键控制信号均通过硬接线与DCS连接,确保减压站运行安全可靠。

4 结语

作为燃气电厂天然气前处理的最重要装置,天然气减压站必须进行合理的工艺系统配置,必要的安全可靠控制,才能充分发挥自身的功能,满足整个系统的工艺要求。

[1]马国喜.燃气轮机电厂天然气调压站装置与功能分析[J].燃气轮机技术,2011,24(4):12-16.

[2]孙绍华.WinCC Flexible在燃气电厂天然气调压站监控中的应用[J].发电设备,2012,26(1):34-36.