2 080t/h亚临界褐煤锅炉设计要点

潘 挺

(北京巴布科克·威尔科克斯有限公司,北京100043)

燃用褐煤的锅炉设计中需要解决的关键问题是,高水分条件下制粉系统型式和参数的合理选择,以及如何控制褐煤强结焦特性对锅炉安全、稳定运行产生的影响。国内在2000年以前设计、投运的褐煤锅炉多采用风扇磨煤机切圆燃烧系统,从实际情况看,风扇磨煤机制粉系统虽然可适应极高水分褐煤(w(Mar)>40%)煤粉制备的要求,但也存在系统复杂、维修工作量大的缺点;而对于我国蕴藏量巨大的(w(Mar)<40%)褐煤而言,采用MPS中速磨煤机直吹制粉系统则更为适宜。

笔者着重介绍由北京B&W公司制造,已成功投运2年的内蒙古白音华金山坑口电厂2台容量2 080t/h亚临界压力褐煤锅炉的设计要点。

1 锅炉设计技术背景

美国B&W公司曾在20世纪60~90年代中期设计、制造了多台容量在66~775MW燃用褐煤(绝大多数为w(Mar)<40%)的锅炉,其中容量在400MW以上的工程占多数,均采用MPS直吹制粉系统。中速磨煤机适用于磨制w(Mar)不高于40%的褐煤;哈氏可磨系数最低为30。美国的褐煤分为北部平原褐煤和南部Texas褐煤两大类,其中南部Texas褐煤属于发热值较高、灰分和水分中等的褐煤,与我国白音华工程采用的煤种非常相近。白音华工程的方案设计所参考的是B&W公司于1978年设计制造的美国西南电力公司Henry W.Pirkey Plant的2台640MW褐煤锅炉(RB580)。

2 锅炉设计主要技术参数

白音华金山坑口电厂位于内蒙古自治区锡林郭勒盟西乌珠穆沁旗白音华苏木境内,海拔高度为990~993m,安装2台600MW亚临界参数燃煤空冷汽轮发电机组。

锅炉为亚临界压力、一次再热、单炉膛平衡通风、自然循环汽包锅炉,设计燃料为白音华煤矿的褐煤,采用中速磨正压直吹制粉系统,前、后墙对冲燃烧方式,配置B&W标准的DRB-XCL低NOx双调风旋流燃烧器。锅炉尾部设置双烟道,采用烟气分流挡板调节再热器出口汽温;尾部竖井下设置2台三分仓容克式空气预热器。本体采用紧身封闭布置,固态连续排渣。

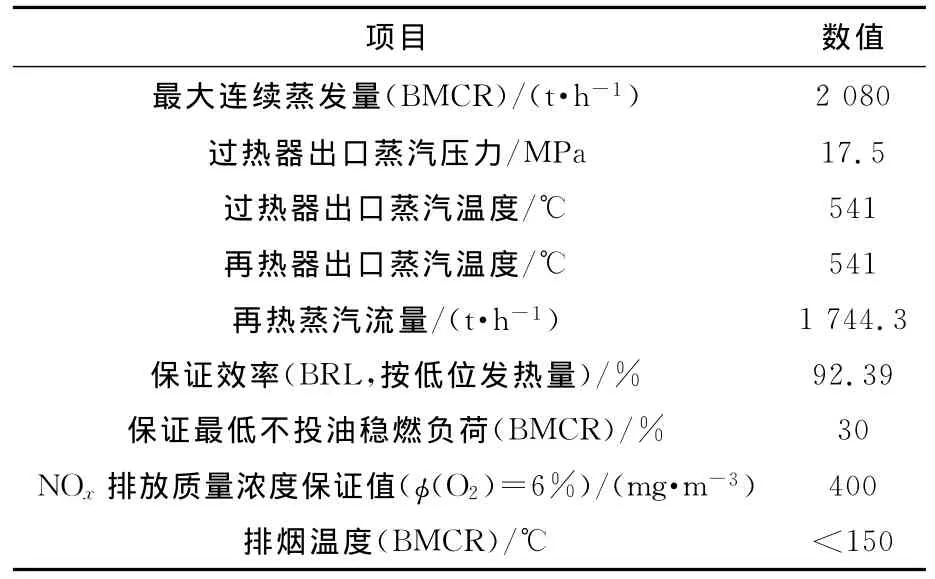

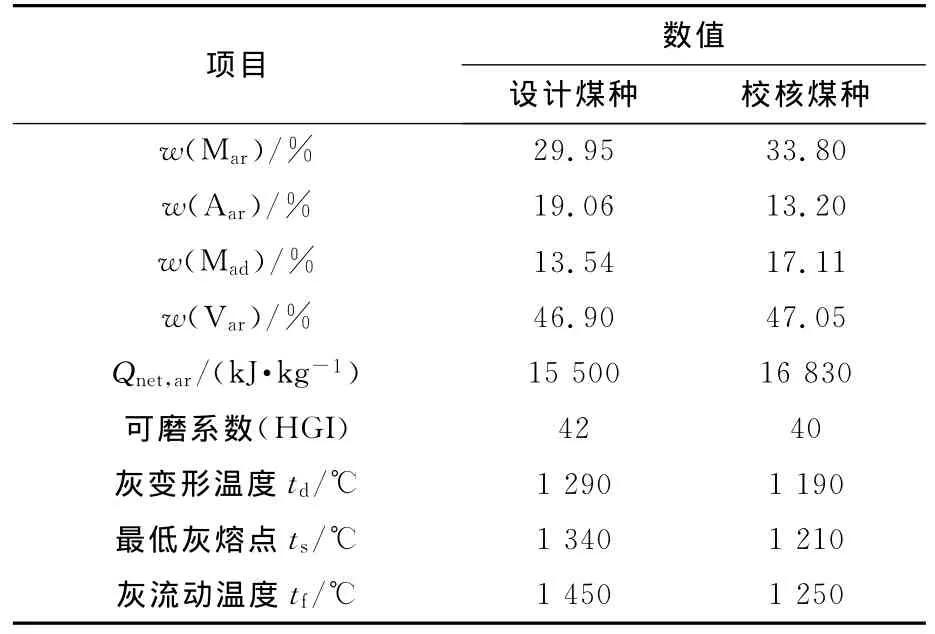

锅炉带基本负荷,并具有变负荷调峰能力。锅炉变压运行,采用定-滑-定的运行方式,滑压运行范围为(30%~90%)BMCR。锅炉主要技术参数见表1,煤质数据见表2。

1.当前在小学生英语的教学领域,有一大部分教师沿用传统英语教学方法,不仅在方法上被时代所淘汰,在教学理念上也非常陈旧和落后,很多农村的教师在新式的教学方法方面几乎没有涉及过信息化教学模式,在他们的教学过程中根本无法有效地在课堂上吸引学生的注意力。在这种情况下,学生学习积极性很难被充分调动。

表1 锅炉主要技术参数

表2 煤质数据

3 锅炉系统配置

3.1 汽水系统

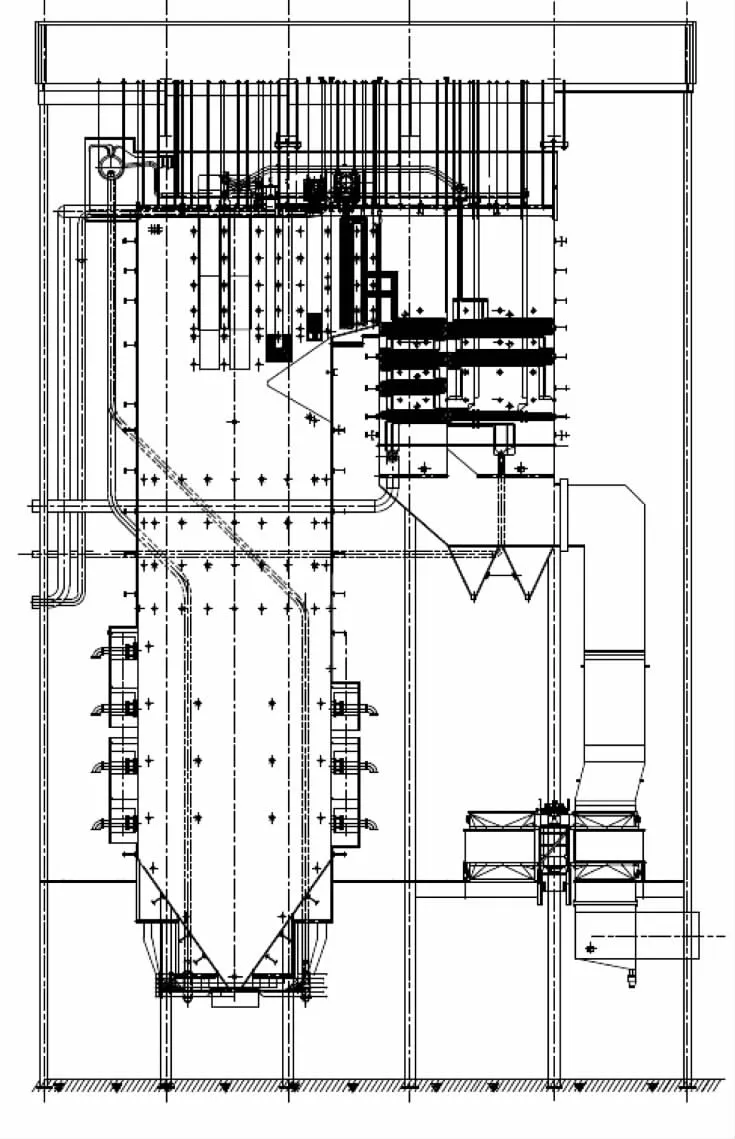

锅炉采用自然循环方式,在炉顶前部设置悬吊式汽包。4根下降管分别布置于汽包筒体下方和左右两封头处,由炉前和炉侧向下至炉底,通过120根供水管为水冷壁供水。炉膛由膜式水冷壁组成,炉膛尺寸为23 700mm(深)×17 400mm(宽)×70 000mm(高)。锅炉总体布置图见图1。

图1 锅炉总体布置图

炉膛热负荷高的区域采用内螺纹管,以便水冷壁得到足够的冷却。炉膛上方布置屏式过热器,折焰角上方和水平烟道分别布置后屏过热器、末级过热器和末级再热器。锅炉尾部烟道由隔墙分隔成前、后两烟道:前烟道布置低温再热器和省煤器,后烟道设有低温过热器和省煤器。过热器系统采用两级喷水减温器来调节过热器汽温,并通过蒸汽连接管道的交叉,消除由于烟气侧热负荷不均匀造成的蒸汽侧汽温偏差。再热器系统采用美国B&W公司传统的烟气挡板调节装置,通过尾部烟道烟气流量的分配来控制再热器出口汽温。烟气调节挡板布置在尾部前、后烟道的下方,挡板的开度由电动执行机构实施调节。

3.2 制粉系统和燃烧系统

锅炉的制粉、燃烧和烟风系统由磨煤机、煤粉管道、煤粉燃烧器、空气预热器、(冷热)一次风风道、二次风风道和锅炉大风箱等组成。

3.2.1 制粉系统

制粉系统采用MPS直吹式制粉系统,每台锅炉配置7台引进德国技术设计制造的MPS225HP-Ⅱ液压加载型磨煤机(6台运行,1台备用)。为保证足够的干燥能力和碾磨能力,在工程前期采集了一定数量的煤样进行试磨,以保证磨煤机选型的准确性。煤粉设计细度R90=35%。

3.2.2 燃烧器及其布置

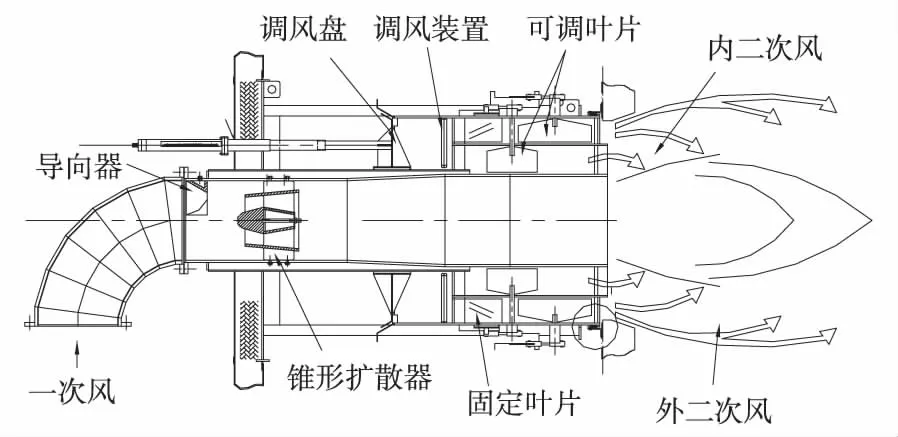

燃烧器布置在前、后墙的分隔大风箱内,分隔大风箱各分风仓由二次风总风道上的分风道供风。分风道上装设测速装置及调风挡板,根据测速装置的测定数据和负荷要求来调整挡板开度,控制各层燃烧器的风量及相互间的平衡。当负荷变化时,也是通过挡板的调节实现二次风量及停运燃烧器冷却风的控制。由于分隔风箱单个风仓的风量可以单独控制,为燃烧器的运行提供了灵活方便的调控手段。每台锅炉设置42支美国B&W公司第三代DRB-XCL低NOx燃烧器,见图2。

图2 DRB-XCL低NOx燃烧器

燃烧器通过内、外二次风的分级送风方式,为煤粉的着火和后续燃烧提供合理的风量配比和适当的旋流强度,形成两级分段燃烧,达到降低NOx排放质量浓度的目的。在炉膛前、后墙共布置7层燃烧器,燃烧器层间距大于5m,有效地降低了燃烧器区壁面热负荷,可避免水冷壁上严重结焦现象的发生。燃烧器层采用前4后3的配置方式,每层布置6支,每层对应1台磨煤机。

4 设计中的关键技术问题

4.1 炉膛设计

高水分是世界上所有褐煤的共同特点,白音华褐煤水分也较高,w(Mar)最高时可达34%左右。高水分使得烟气中水蒸气的体积分数φ(H2O)要大大高于其他煤种燃烧时的φ(H2O),这种三原子气体的大量存在会极大地影响炉膛辐射换热的效果[1],降低炉膛单位面积的传热量,如果不能准确评估大量水蒸气的影响,就不能确定合理的炉膛传热面积,最终将导致蒸发受热面和过热器对流受热面的比例失调,一般就会出现过热器系统的实际减温喷水量大大高于设计值。因此褐煤锅炉设计时需适当增加炉膛的传热面积,以应对烟气中φ(H2O)增高对炉膛传热的影响。一般做法是采用较大的炉膛,通过将炉膛容积热负荷控制在一个较小的水平来实现的,这样可以使蒸发受热面和对流受热面达到一个合理的比例;同时还可以比较好地控制褐煤这种易结焦煤种在炉膛内的结焦倾向。因为较大的炉膛断面和燃烧器纵向、横向间距可有效降低炉膛断面热负荷和燃烧器区域壁面热负荷,使着火强度不会过大,水冷壁金属温度不致过高,从而有效地抑制炉内高热负荷区域严重结焦现象的发生。

炉膛出口烟温设计计算的准确与否直接关系到过热器系统和再热器系统受热面布置的合理性,也关系到锅炉是否具备良好的汽温调节特性,可避免高温受热面严重结焦。B&W公司的炉膛出口烟温是在标准的炉膛出口烟温曲线基础上,设计时根据煤质的实际特点进行修正。通过对参考工程的实地考察、分析和模拟运算,最终确定该工程锅炉炉膛出口烟温修正值为55.6K的方案。

锅炉实际运行达到了预期的效果:炉膛内水冷壁非常干净,管子轮廓清晰,没有任何明显的结焦现象;蒸发和对流受热面比例得当,过热器、再热器系统受热面布置得当,过热器系统实际减温喷水量为100~120t/h,略高于设计值(约10 t/h),各级受热面没有超温现象,再热器系统温度调节范围广。

4.2 制粉系统参数选取

褐煤的高水分对制粉系统和燃烧系统的设计提出了比较苛刻的要求,需要解决好褐煤制粉系统一次风率高和燃烧器需控制一次风率之间的矛盾。制粉系统的设计需要同时考虑磨煤机干燥能力和碾磨能力的要求,像烟煤、贫煤等水分较低的煤种,干燥能力一般都不会存在问题,系统选型时主要解决碾磨能力。解决磨煤机干燥能力不足,可通过提高进入磨煤机风温和提高磨煤机通风量来解决。由于提高空气预热器一次风出口温度受到其入口烟温的制约;因此一次风温提高的幅度有限,例如该工程热一次风温为390℃,考虑到进入空气预热器烟温至少与一次风温应保持20K的温差,进一步提高热一次风温会对空气预热器的选型造成极大困难(空气预热器转子的轴承不能承受过高的烟温)。受热一次风温的制约,提高进入磨煤机的风温也受到了限制。为了保证干燥能力就势必加大一次风率,即磨煤机的通风量,但是较大的一次风率又给燃烧器炉内燃烧的组织带来了困难。

经过对燃用煤种进行取样试磨,取得了较为可靠的煤粉水分、白音华褐煤磨制特性等制粉系统关键设计数据,为制粉系统的选型提供了科学的依据;同时对燃烧器、磨煤机进行了设计优化,使得燃烧器尽可能扩大煤质的适应范围和降低磨煤机的一次风率。实际运行结果表明:在一次风率超过40%(设计一次风率为33%~35%),空气预热器出口温度在370~380℃的情况下,制粉系统干燥和碾磨能力均满足负荷要求,实现了燃烧器在全负荷范围内的高效、稳定运行。

实践证明,选用液压加载型的MPS直吹系统磨制水分不高于40%的褐煤是完全可行的,且性能良好。

4.3 提高燃烧器抗干扰能力

由于褐煤锅炉制粉系统存在一次风温低、一次风率高的特点,燃烧器的设计本身难度就比其他煤种大,且同一褐煤矿不同煤层的煤质变化有时也比较大,锅炉运行时燃用的煤质不稳定,一次风率随煤质的变化也会有比较大的波动。燃烧器设计时应充分考虑这一特点,因而燃烧器应具备较强的负荷变化适应能力和抗干扰能力。

综合考虑燃烧效率和低NOx排放质量浓度要求,选用美国B&W公司第三代DRB-XCL低NOx燃烧器。这种燃烧器具有如下优点:

(1)良好的着火和启动特性——每只燃烧器自身进行一、二次风匹配,不需要相邻燃烧器辅助,可单独组织燃烧。

(2)较强的抗结焦能力——风包火的燃烧方式可有效防止水冷壁结焦。

(3)良好的煤种适应性和低负荷稳燃能力——调节手段多样,可适应煤质和运行条件出现的较大变化。

(4)低NOx排放特性。

在恰当选用燃烧器型号的基础上,针对煤质和运行条件的特殊性对燃烧器的设计参数进行了调整,优化了一次风和内外二次风的动量配比,提高了燃烧器适应煤种和运行条件发生变化的能力。在实际燃用煤质比设计煤种差、一次风率最高达到43%的情况下,仍能维持稳定、高效燃烧,低负荷不投油稳燃负荷小于30%,未燃尽碳损失只有0.01%~0.02%。

4.4 自然循环系统的设计

自然循环是锅炉蒸发系统循环方式,但锅炉压力升高到亚临界压力后,下降管和水冷壁内工质密度差减小,使得循环动力随之减小[2],安全裕度有所降低;因此许多锅炉制造公司将蒸发部分循环系统改为强制循环系统。美国B&W公司为了适应自然循环的需要,开发出了管子内壁带有螺旋上升齿形的内螺纹管,成功地改善了水冷壁内工质的传热条件,使得亚临界压力自然循环锅炉的循环安全性得到了提高,完全可以满足锅炉长期安全、稳定运行的要求。自然循环系统结构简单、故障率低、不消耗厂用电和无需特别维护保养。目前美国B&W公司自然循环锅炉的最大容量已经达到875MW。

该褐煤锅炉采用自然循环系统,实践证明这种设计是成熟可靠的。

4.5 排烟温度的选取

由于褐煤水分高,如果排烟温度选得过低易造成空气预热器冷端结露,其冷端受热面结露后,水滴与烟气中的灰分结合会导致空气预热器的阻塞。为了防止这种情况发生,当煤中w(Mar)高于30%时,排烟温度应高于145℃;当w(Aar)也较高时,排烟温度还应适当提高。该锅炉排烟温度设定为150℃(BMCR);但排烟温度也不宜设置太高,否则会大幅降低锅炉热效率。

5 结语

内蒙古白音华金山坑口电厂2台锅炉性能考核试验结果如下:

(1)1号锅炉BRL工况下锅炉热效率试验平均值和修正后平均值分别为93.04%和92.87%,比保证值92.39%高出了0.65%和0.48%;BMCR工况下过热蒸汽流量为2 082t/h(保证值2 080t/h),NOx排放质量浓度为319.7mg/m3(低于400mg/m3的合同要求)。

(2)2号锅炉BRL工况下锅炉热效率试验平均值和修正后平均值分别为92.44%和92.53%,比保证值92.39%高出了0.05%和0.14%;BMCR工况下过热蒸汽流量为2 084t/h,NOx排放质量浓度为230.2mg/m3。

(3)2台锅炉无油助燃最低稳燃负荷达到保证值(不大于30%BMCR)要求;制粉系统产粉量(给煤量)和单机电耗均能满足合同的要求。

[1]陈学俊,陈听宽.锅炉原理[M].2版.北京:机械工业出版社,1991.

[2]黄承懋.锅炉水动力学及锅内传热[M].北京:机械工业出版社,1982.