可编程控制器在电气盘车中的应用

1.引言

立式水轮发电机组大修后,要对其轴线进行测量与调整。机组轴线调整质量的好坏,将会直接影响到整个发电机组的安全稳定运行。通常是在发电机组的上导、下导、法兰和水导四个地方,各按X、Y方向安装两只千分表,用电气或机械盘车的办法,使发电机组的转子缓慢转动,然后在各等分测量点处停止,用千分表测量其位移值,并对测量值进行计算,以此分析轴线产生的摆度大小和方向。通过刮削有关组合面或在有关组合面加垫的办法,使镜板摩擦面与轴线、法兰组合面与轴线的不垂直获得纠正。

目前使用的可控硅电气盘车装置,其触发、换相、控制电路均由模拟电路和继电器组成,控制线路复杂,输出电流波动大,可靠性低。特别是换相时间整定麻烦,控制转向不准确。本文提出一种用可编程控制器实现的电气盘车装置,其具有控制线路简单、电流稳定、控制点准确、可靠性高的特点。

2.电气盘车装置的组成及原理

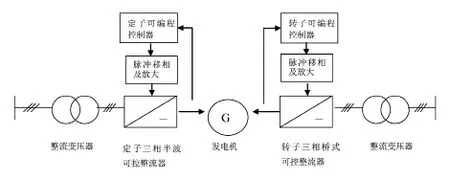

可编程控制器电气盘车装置主要由整流变压器、三相桥式或半波可控硅整流器、定子/转子调节器等部分组成,原理图如图1所示。

图1 可编程控制器电气盘车装置原理图

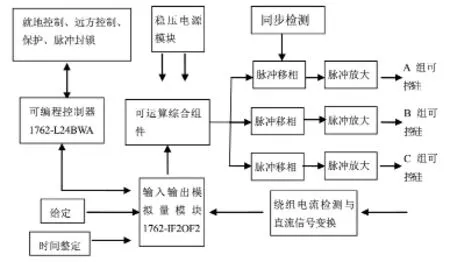

图2 定子控制系统框图

在三相同步发电机转子绕组和定子任意一相绕组同时通入直流电流,则定、转子之间会产生相互作用力。由于电磁力具有同性相排斥、异性相互吸引的作用,而使转子旋转。当转子转至与定子A相轴线一致时,转子停止不动。若此时切断A相直流电流,再通入B相直流电流,这时在定子空间将产生一个合成磁场,它将吸引转子转动120°(电角度)达到新的平衡,可见如果按A、B、C、A顺序不断切换,转子就会沿A、B、C相序方向旋转,周而复始。只要电流大小合适,且相序切换正确,就可以使转子稳妥而连续的转动或停在任一平衡位置上。

三组完全相同的三相半波可控硅整流电路分别为定子A、B、C三相绕组提供所需直流电流。转子绕组励磁电流则由一组三相桥式可控整流提供。采用三相桥式整流虽然比半波电路多用了三个可控硅,但提高了整流变压器的利用率,减小了变压器的容量,从而减轻了整个装置的重量。当发电机转子旋转时,三相半波电路工作在整流状态,调整控制角可使整流器输出盘车所需的电流;当停止时,由于定子绕组的电感量很大,会产生较大感应电势。如果此电势加到发电机线圈和可控硅上,将会损坏这些器件。为此设计灭磁程序,将控制角α增大到150°,使三相半波电路工作在逆变状态,这时线圈所储存的磁场能量逆变反馈回电网,消除了感应电势的危害。

定子调节器由可编程序控制器MicroLogix1200 1762-L24BWA、输入输出混合模拟模块1762-IF2OF2、直流信号变换器、运算综合组件、三相移相组件、脉冲放大组件、稳压电源组件、以及同步变压器等组成,如图2所示。MicroLogix1200 1762-L24BWA可编程序控制器是美国A-B公司的一种功能强大的小型控制器,它集成了处理器、电源、嵌入式输入输出点,具有14点24VDC输入,10点继电器输出,存储器模块可用于用户的上载、下载和传送。实时时钟RTC可用于定时控制等。操作系统可闪速升级,无需更换硬件。输入输出混合模拟模块1762-IF2OF2为两路模拟量输入、两路模拟量输出。

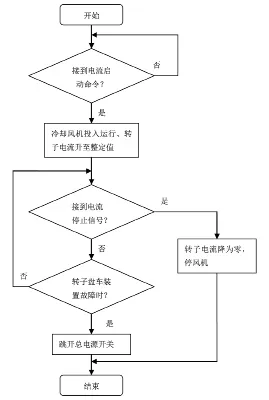

图3 转子调节器程序框图

整流变压器副边经三套三相可控硅整流,由分流器分别检测出输入到定子A、B、C三相定子绕组的电流信号,然后由直流信号变换器变换为电压信号,之后输入到可编程序控制器模入模出模块1762-IF2OF2的模拟量输入端、运算综合组件内,并与来自1762-IF2OF2的模拟量输出给定信号一起进行比较,其差值经运算综合组件运算放大而获得一校正信号,此信号再与1762-IF2OF2的限制信号综合为控制信号,控制三相移相组件的脉冲移相角α,并经脉冲放大组件进行功率放大,分别触发A、B、C三套三相半波整流电路的可控硅。

由于三套可控硅整流器工作原理是一样的,所以只以供给A相定子绕组的一套可控硅整流器为例进行说明,比如供电电源电压由于某种原因升高了,此时输出给A相绕组的励磁电流增大,由直流信号变换器变换为电压信号也增大,此信号与可编程序控制器的给定信号比较,获得一增大的差值信号,经PID运算放大和综合放大后而获得一减小的控制信号,三相移相组件在此减小的控制信号作用下,移相角α加大,导通角减少。从而使可控硅的输出电压减小,输送给A相定子励磁电流减小,此一过程一直到发电机A相定子励磁电流恢复到原来值为止。所以,可编程电气盘车定子调节器也是一个维持发电机定子励磁电流不变(严格来说是有误差的)的调节回路。转子调节器的工作原理与定子调节器相类似。

同步问题是三相可控硅整流电路重要的问题。本装置利用一个过零检测器在线电压UAC由负半周到正半周过零时刻产生同步脉冲,因为线电压UAC与相电压UA相差30°,所以同步脉冲的出现时刻正好为A相的自然换相点。而A、B、C相的自然换相点彼此相差120°。同步脉冲送到三相移相组件使其产生的可控硅触发脉冲即与主电路的电源同步,图2是定子控制系统框图。

3.盘车电流及控制算法

3.1 盘车启动电流计算

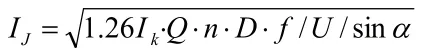

启动电流IJ是设计整流器的依据。一般可按转子额定电流的30%~40%估算,为了更准确些,可按经验公式计算:

式中:

Ik——空载励磁电流(安);

Q——盘车时转动部分总重量(吨);

n——额定转速(转/分);

D——推力轴承平均直径(米);

U——发电机定子端额定电压(千伏);

f——摩擦系数(钨金瓦)(取0.07);

α——盘车时的电气角(度)。

启动电流不一定是直接通入定、转子的电流。由于定子与转子额定电流不同,定子可通大一些,转子可小一些,但要符合的关系。IZ、Id分别为转子电流(安)和定子电流(安)。

3.2 控制算法的选择

PID(比例-积分-微分)控制算法是过程控制领域中技术成熟、广泛使用的控制算法,它是基于经典控制理论,并经过长期工程实践而总结出的一套行之有效的控制算法。为了确保盘车时电流稳定,在定、转子调节器均采用PID闭环控制。

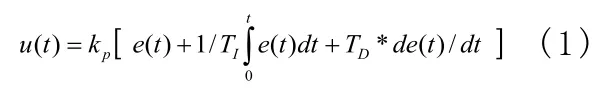

PID控制器可作是比例项(P)、积分项(I)、微分项(D)三项之和构成。其输入e(t)与输出u(t)的关系为:

式中,Kp为回路增益;TI为积分项常数;TD为微分项常数。

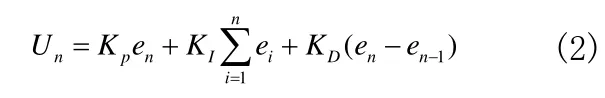

式(1)用于连续系统的PID控制,由于可编程控制器是数字化工作模式,在处理函数时,需将其离散化,用相应的数值计算代替积分和微分。如果采样周期为T,离散形式为:

式中:

Un在第n次采样时刻PID回路输出的计算值;

en第n次采样时刻PID回路的偏差;

en-1第n-1次采样时刻PID回路的偏差;

KI=T/TI积分项系数;

KD=TD/T微分项系数。

在大电感情况下,三相半波整流电路输出平均电压为:

输出电压(或电流)与控制角α成非线性关系,而上式是建立在线性化基础上的,所以必须用下面的式子予以修正:

经过线性化处理后,就可以使用PID控制了。

4.软件设计

电气盘车的应用程序采用Rockwell的RSLogix500编程软件编程,下面分别对各个模块进行介绍。

4.1 转子调节器应用程序模块

转子调节器应用程序主要完成PID参数初始化,对键盘进行扫描;当接到电流启动信号时,PLC对模拟量输入值进行采样处理,整定后通过模拟量口输出,驱动可控硅控制电路,使转子电流以整定的速度升至整定值;当接到电流停止信号,PLC将转子电流以整定的速度降为零,并停止风机运行;当转子盘车装置出现过载或电源缺相等故障时,PLC跳开总电源开关,实现对转子柜的保护,转子调节器程序框图如图3所示。

4.2 定子调节器应用程序模块

可编程定子调节器应用程序由控制程序和调节程序程序两部分组成。控制程序主要完成可编程定子盘车装置的操作控制。当电源开关合上后,PLC上电初始化,输出开关量,启动风机;扫描键盘,如果就地/远方选择开关选择远方控制,则封锁就地控制信号。接着下来判断运行或整定方式。如果运行/整定选择开关置于运行位置时,A、B、C三套可控硅整流器按A-B-C顺序轮换输出;如果点动或连续选择开关置于点动位置时,每按动一次点动按钮,就有一套可控硅整流器输出,第一次按点动按钮时,自动默认为A相的一套可控硅整流器输出,以后分别为B、C,再回复到A,周而复始;如果选择开关置于连续位置时,A、B、C三套可控硅整流器将连续轮流输出。如果总电源开关断开,PLC的输出开关量,停止风机运行,同时关闭移相触发脉冲组件。如果定子盘车装置出现缺相、脉冲丢失、过载、稳压电源损坏等故障,则PLC输出信号,跳开总电源开关。

调节程序主要完成输出电流软上升和下降控制,输出电流调节和限制,A、B、C三套可控硅整流器轮换切换时间整定,输出电流最大值整定等。程序框图省略。

5.结束语

可控硅电气盘车装置经过现场试验,各项技术指标达到设计要求。与国内同类产品比较,它具有以下特点:

(1)能使发电机定转子电流在20-110%额定值范围内进行稳定、平滑的调整;

(2)采用可编程序控制器、脉冲移相放大组件作为触发控制电路,脉冲移相、定子绕组切换均由程序控制,线路结构简单、维护方便、性能可靠;

(3)具有最大输出电流限制、脉冲丢失和缺相保护、稳压电源故障保护;

(4)自动盘车换相时间可任意整定,停点准确;

(5)盘车装置退出运行时,采用逆变方式灭磁,确保了可控硅及发电机绕组的安全;

(6)设有自动和手动两种电流调节方式。在使用自动调整方式时,输出电流可以从零逐步升至整定值,升速可以用编程软件任意设定。

[1]刘云.中小型水轮发电机安装与维修[M].北京:机械工业出版社,1996.

[2]程玉华.西门子S7-200工程应用实例分析[M].北京:电子工业出版社,2008.

[3]韦抒.基于单片机电动盘车的设计与实现[J].广西轻工业,2009(5):25-55.

[4]石新春.电力电子技术[M].北京:中国电力出版社,2006.