减载深抽工艺的研究与应用

程永红,高 强,张新超,刘凤臣,杨 莉 (胜利油田分公司河口采油厂,山东东营257200)

石油开发随着开采时间的延长和采出程序的增加,开发方向逐渐向油层埋藏深、地层能量低、渗透性差、注水效果差的油藏转移。如渤南油田渤深六块的奥陶层段、富台油田的寒武层段、大王庄的石炭层段等,这些超深油层油质好、含水低、粘度低,是采油厂原油上产的潜力区之一。但这些超深储层均具有埋藏深、渗透率低、天然能量不足、对机采工艺要求高等特点,最终形成了超深井原油生产能耗大、泵效低、开发速度低的局面[1]。为彻底解决这一难题,笔者采用减载深抽工艺来实现深抽,以达到降低抽油机悬点载荷、加深泵挂的目的。

1 减载深抽工艺原理

减载深抽工艺系统包括深井减载装置、高效气液分离装置、防偏磨工具、安全脱节器等,其核心设备是减载装置,它可以有效地降低抽油机悬点载荷。

1.1 深井减载装置结构及工作原理

1)减载装置结构 由柱塞管、上密封管、下密封泵筒、减载活塞、过油孔和呼吸孔、脱节器及提升短节等附件组成。

2)工作原理 抽油杆、柱塞管、减载活塞连接在一起,随抽油杆一起上下运动。井液从下过液孔进入柱塞管,从上过液孔出来重新进入油管。由于上密封管和减载活塞的封堵,使上密封管的下端面与减载活塞的上端面之间形成中空,这个中空又通过呼吸孔与油套环空连通,其压强值等于套压。减载活塞的下端面与油管里的液体接触,其压强与井筒液柱在该端面处的压强相同。由于减载活塞上下端面分别处在油管、套管2个不同的压力系统中,压差所产生的压力作用于减载活塞的下端面,产生一个向上的举升力 (也叫减载力)。这个减载力在上下冲程中都可以起到减轻杆柱重量、降低杆柱变形的作用,从而达到减轻驴头悬点载荷的目的,使在以往设计基础上增加泵挂成为可能。

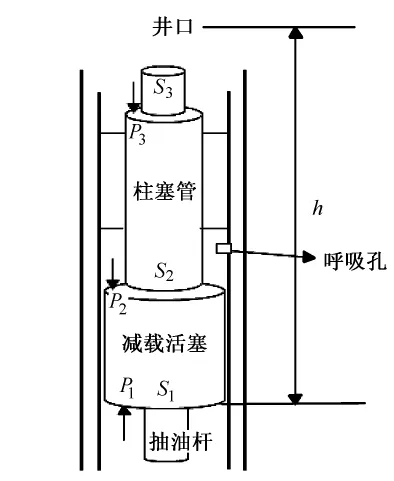

3)深井减载装置减载力的受力分析 通过对减载装置工作原理[2]的认识,可对减载力进行定量计算,减载力计算示意图如图1所示。因减载装置仅长10m,P1≈P3,通过受力分析,减载力计算如下:

F=P1(S1-S3)-P3(S2-S3)-P2(S1-S2)≈ (P1-P2)(S1-S2)= (ρgh-P2)(S1-S2)

式中,ρ为液体密度,kg/m3;g为重力加速度,m2/s;h为减载装置深度,m ;P2为套压,MPa;P1为大活塞向上的压强,MPa;P3为小活塞向下的压强,MPa;S1为减载活塞截面面积,m2;S2为柱塞管截面面积,m2。

1.2 高效气液分离装置

高效气液分离装置是由几个高效油气分离器组成,它们将重力分离和离心分离有机地结合在一起,通过 “减压分离、重力分离、离心分离”多重方式结合使油气混合液达到较彻底的分离,分离出的气体可以排出,有效地减少了气体对抽油泵泵效的影响。其具有分离效率高、适用范围广的特点,在配合深抽时效果显著。

1.3 杆管防偏磨技术

针对深井偏磨情况,现场普遍采取管、杆接箍减磨配套治理技术,在深井抽油系统中主要采用抽油泵增效助抽器来实现,其由加重杆及配带的调弯扶正器[3]构成,以此来平衡管柱重心,并使抽油杆受力中和点下移达到防偏磨作用。

1.4 ZT22脱节器

ZT22脱节器分2部分组成,下半部分连接抽油泵的减载器柱塞,上半部分连接∅22mm抽油杆。其主要作用是使减载装置上下2部分杆柱分开起下,只要上部脱节器撞击下部脱节器,2部分脱节器便可对接,起到了连接上下2部分杆柱的作用。

图1 减载力计算示意图

2 应 用

针对部分油井油层深、日产液低、泵效低、动液面居高不降,工艺研究所开展了减载深抽工艺技术的实验,截止到2012年6月份,该工艺先后在车古204-3、车古201-10等6口油井推广应用,都取得了较好的效果。主要采用普通∅57mm管式泵配套助力减载器、高效油气分离器、ZT22脱节器、抽油泵增效助抽器的组合来实现深抽。下面以车古204-3为例介绍减载深抽工艺的设计方法及具体应用。

2.1 工艺参数设计

已知车古204-3井的混合液密度ρ=0.8936g/cm3、h=1200m、套压P2=1.0MPa,减载器的S1=38.48cm2,S2=15.2cm2,根据减载力的计算公式F= (ρgh-P2)(S1-S2),将上述数据代入计算公式,即可算出减载力:

F= (0.8936×103×9.8×1200-1.0×106)(38.48-15.2)×10-4=22kN

为减小深抽导致的管杆偏磨问题,同时又不影响产量、提高泵效,方案选用700型皮带抽油机实现高冲程、慢冲次的高效抽吸。为保证深抽的有效性,方案制定时还结合了油井的动液面、井下管柱原始数据等资料,在保证合适沉没度的情况下确立最优管柱组合。

1)杆柱组合设计 (自下而上) ∅57mm柱塞+拉杆+∅40mm抽油泵增效助抽器×60m+∅22×1240m+抽油泵助力器柱塞×9.8m+脱接器+∅22×800m+∅25×400m+∅38mm光杆。

2)管柱组合设计 (自下而上) 丝堵+∅62mm平式油管×20m+高效气锚+∅57mm泵筒(2500m)×9.0m+∅62mm平式油管×1300m+抽油泵助力器外管 (1200m)+∅76mm平式油管(7m)+释放接头+变径接头+∅62mm加厚油管×743m+∅76mm平式油管×450m+油管悬挂器。

以上设计是依据车古204-3的地质开发数据综合设定的管柱方案,该组合的最大悬点载荷116kN,最小悬点载荷70kN,减去22kN的减载力之后,理论悬点载荷降为最大94kN,最小为48kN。

2.2 现场应用及效果分析

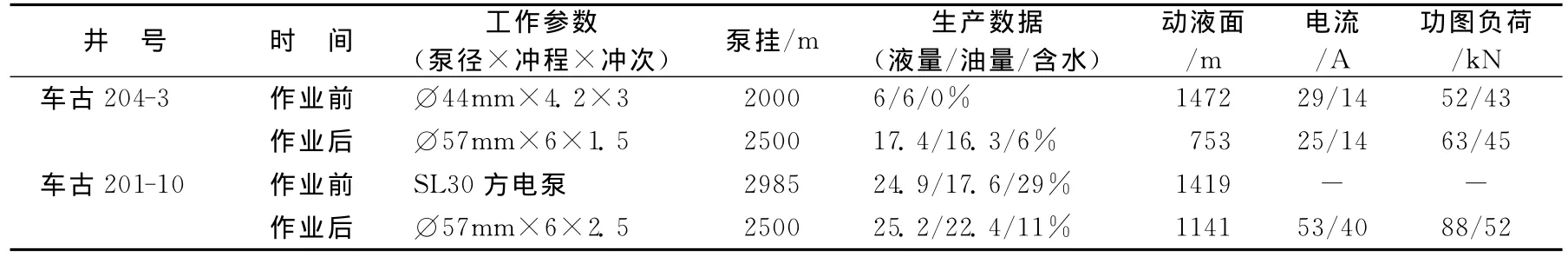

通过应用深井减载工艺的配套装置,车古204-3的抽油机悬点负荷明显降低了。该井2012年5月19日作业开井,6月18日功图显示,悬点最大载荷93.36kN,最小载荷49.01kN,实际数据与理论设计值非常接近,这说明减载深抽工艺在降低悬点载荷方面达到了预期效果。此外,该工艺还起到了增产效果。由表1可以看出,车古204-3作业后平均日增原油10t,油量增长幅度达到172%,若产量保持稳定,则一年内可以创造经济效益365×10×0.2=730万元 (原油价格按2000元/t)。表1同时统计了另一口深抽井车古201-10的作业前后对比数据,工艺方案为电泵转深抽。由实际生产数据可以看出,这口井不仅日增油4~5t,用电量每天还降低了800kWh。现场数据证实了减载深抽确实起到了增效、降耗、省成本的作用。

表1 减载深抽工艺油井作业前后数据对比表

3 结 论

1)减载深抽配套工艺可大幅度加深泵挂,达到提高泵效、提高产量的目的。

2)减载深抽配套工艺可使目前因液面深、产量低而失去生产价值的油井恢复生产,可以恢复部分地层压力低,供液能力差,常规技术无法开采的储油区块,增加可动用储量。

3)减载深抽配套工艺能显著减轻抽油机悬点载荷,减轻机械磨损,起到节能耗、降低成本的作用。

4)减载深抽配套工艺可以有效解决油气分离问题,对高、中气液比均可以实现较彻底地分离。

[1]万仁溥,罗英俊 .采油技术手册 (第4分册)[M].北京:石油工业出版社,1993.

[2]韩修廷 .有杆泵采油原理及应用 [M].北京:石油工业出版社,2007.

[3]万仁溥 .现代完井工程 [M].北京:石油工业出版社,2008.