大梁隧道特大断面软岩大变形特征分析及对策

郭铁钧

(中铁二十局集团第一工程有限公司,江苏 苏州 215151)

0 引言

新建兰新铁路第二双线甘青段大梁隧道穿越奥陶系中统砂岩、灰岩、板岩,二叠系砂岩,地质构造复杂,新构造运动强烈,且经历了多次构造变形,褶皱、断裂发育。开挖后在地下水作用下工程性质不断恶化,奥陶系中统板岩全强风化,受构造应力作用强烈,成岩性差,围岩大变形明显。经科研单位所对大梁隧道斜井和出口两个工区分别做地应力测试判断大梁隧道斜井工区为极高地应力,出口工区为高地应力。在高地应力作用下,自2012年2月开始,斜井工区、进口工区陆续斜井井身出现底板隆起、初支开裂,辅助正洞出口方向模筑开裂,部分段落初支被破坏、侵限等现象,导致施工进度异常缓慢,甚至中断,且严重危及施工安全及工程质量,引起上级部门、专家的高度关注。

通过在现场该全强风化软弱围岩区段开展地应力、拱顶沉降、水平收敛、围岩压力、初支钢架应力等科研试验和工程验证,对地层软岩的工程地质特征、地应力特征、变形特征、支护压力及应力特征、围岩松动圈及支护破坏特征进行了系统分析,掌握了该隧道大变形发展规律及产生原因,建立施工变形控制标准,摸索出地层差异变化条件下不同的控制变形支护参数、措施,有效解决了困扰施工掘进难题,施工整体稳步推进。

1 工程概况

1.1 概述

大梁隧道(DK328+820~DK335+370)全长6550 m,位于青海省门源县,地处大梁中高山区,平均海拔3600 m~4200 m,最高海拔为4430 m,轨面最高海拔3607.40 m,为全线最高点;洞身地表起伏较大,最大埋深达780 m;洞内纵坡为人字坡;为双线大断面隧道。

施工组织采用进、出口正洞+进出口局部平导+斜井辅助正洞进行,永久性斜井与正洞相交里程为DK331+866,斜井长度1070 m。进口段平导1155 m,设2个横通道辅助正洞施工;出口段平导1403 m,设2个横通道辅助正洞施工,施工高峰期共计10个工作面,目前除了横通道未至掘进面外,其余6个工作面均已展开。

1.2 工程地质特征

该隧道位于祁连山地槽北祁连褶皱带内,地质构造复杂,分布地层主要为奥陶系中统板岩、砂岩、灰岩。已施工段围岩分级变更情况见表1,围岩具体分类示意见图1。

图1 大梁隧道施工进度及围岩分类示意图

表1 围岩分级变更表

1.3 水文地质特征

地下水赋存类型主要为第四系孔隙潜水、基岩裂隙水和构造裂隙水,与隧道关系较密切的为基岩裂隙水和构造裂隙水。隧道进、出口两端无水或贫水段,隧道中间区域为中等富水段,设计最大涌水量45860 m3/d。

2 软岩特征

2.1 开挖揭露地层主要工程地质特征

1)受地质构造作用严重,板理发育,多呈薄层状,且褶曲发育(见图2),易污手,属炭质板岩,岩质软弱且致密,隧道开挖后多呈塑性流动状。

2)节理切割形成大量松散小块体,结构松散破碎,全强风化。节理裂隙发育,延展性差,微张,泥化物及石英、石膏充填;局部软泥夹层及破碎带发育(见图3),整体性差。

图2 大梁隧道斜井工区正洞DK331+905掌子面褶曲

图3 局部软泥夹层及破碎带发育

3)通过开展室内岩石力学试验,围岩单轴抗压强度为14 MPa~20 MPa之间,属于软岩~较软岩,岩层面泥质胶结,结合差,板状结构,中薄层状发育。

2.2 地应力特征

2012年1月~2月期间,经对大梁隧道内采用水压致裂法进行了现场地应力试验,测试结果表明,侧压系数均大于1,隧道区的水平地应力以构造应力(水平应力)为主导,且与隧道轴线交角较大,对隧道围岩的稳定性不利。实测范围内,最大水平主应力最大值为25.14 MPa、最小水平主应力最大值为13.77 MPa,由于测试的部位隧道埋深仅465 m,为极高应力。

2.3 围岩变形特征

1)变形量大,沉降大于收敛。

各工区科研试验段围岩量测每5 m设置一个量测断面,每个断面在上导墙脚、中导墙脚位置各设水平测线、拱顶共设三个沉降观测点,量测布点断面见图4。

图4 量测布点断面示意图

大梁隧道进口工区:

DK329+880~DK329+900段设计施工采用Ⅰ20a工字钢,间距0.8 m+φ42超前小导管注浆支护,施作后于2012年5月5日不同程度出现纵向、环向裂缝,设计采用Ⅰ20,间距0.8 m,施工上导坑完成后,Ⅰ20在拱顶和拱腰处发生扭曲变形,喷层开裂剥落,大部分初支侵入二衬断面(见图5)。至2012年6月2日,该段最大累计沉降量101.4 mm,最大累计收敛54.8 mm。

斜井工区:

DK331+818~DK331+882段设计施工采用Ⅰ20a工字钢,间距0.8 m+φ42超前小导管注浆支护,施作后发生了严重的大变形,导致初支开裂、喷层剥落,底板,至2012年6月2日,该段最大累计沉降量632.3 mm,最大累计收敛552.0 mm。

出口工区:

DK334+467~DK331+410段设计施工采用Ⅰ20a工字钢,间距0.8 m+φ42超前小导管注浆支护,至2012年6月2日,该段最大累计沉降量453.1 mm,最大累计收敛438.1 mm。

图5 大梁隧道DK331+832~DK331+820拱顶开裂变形及拱顶钢架扭曲变形

2)变形速率高。

初支未封闭段:进口工区实测隧道最大变形速率达56 mm/d;斜井工区最大变形速率达82 mm/d;出口工区最大变形速率17 mm/d。

初支封闭仰拱施工完成后:变形速率均小于3 mm/d。

3)变形持续时间长。

2012年3月18日,DK331+832~DK331+841,DK331+841~DK331+847两板模筑衬砌线路右侧拱腰开裂,其中DK331+832~DK331+841板为贯通裂缝,2012年4月20日 DK331+870~DK331+879段线路右侧拱腰突然崩裂,裂缝长6 m,宽2 cm~3 cm,据DK331+871埋设的观测点测试数据显示:衬砌后拱顶累计下沉22.8 mm,水平收敛累计14.5 mm,见图6。表明初支变形持续一段时间后变形仍在发展,施作二衬后围岩压力由二衬承担。

图6 大梁隧道DK331+870~DK331+879段右侧拱腰突然崩裂

2.4 支护结构应力和围岩压力特征

1)支护结构应力:最大钢架应力于拱顶处达395.136 MPa,已超过在材料自身极限强度,喷层混凝土出现环向裂缝,支护结构应力极大。

2)围岩压力:在开挖支护初期,围岩压力随时间呈直线增长,随时间的不断增长,因软岩变形与应力不断调整波动较大,围岩压力变化曲线呈现“上升—平缓”的特征。最大围岩压力于拱腰处达 1.007 MPa。

2.5 围岩松动圈

围岩松动圈是围岩应力超过岩体强度之后在围岩周边形成的破碎带,从临空面向外划分为三个带:松散脱落带、松动带和塑性变形带。松动圈厚度是指三个带的累积总厚度。2012年5月21日对大梁隧道DK331+815等里程断面进行松动圈测试结论得出围岩松动圈的范围为280 cm~684 cm。

2.6 原支护参数

原设计初期支护结构参数见表2。

3 支护结构变形原因分析

从前文所述,造成大梁隧道围岩及支护结构变形主要有四个方面的因素共同作用形成:

1)全强风化软弱围岩在高地应力挤压作用下产生大变形是隧道卡位扰动后的必然结果。围岩软弱破碎、自稳能力差、强度低、地应力水平高是该隧道大变形的内因。

2)奥陶系中统砂岩、灰岩、板岩,二叠系砂岩,原岩成分混杂,受地质构造作用严重,薄层板理发育、褶曲明显、节理裂隙、塑性流变特征等不利因素作用,加剧了大变形的产生和发展。

3)隧道在该地层中开挖扰动后空间因素的影响下,对大变形发展程度估计不足,原设计措施不当、支护设计偏弱,预留沉降量不够。

4)时间因素的影响,即初支未及时封闭成环,二衬相对滞后。如及时跟进以补充以上两点不利因素,可防止该地层隧道围岩变形破坏。

表2 Ⅳ,Ⅴ类围岩初期支护形式 cm

4 施工变形控制标准

依据该软岩特征及大变形产生原因,结合现场实际,建立大梁隧道施工变形控制标准:变形量:收敛:200 mm~400 mm;沉降400 mm~600 mm;变形速率:3 mm/d~5 mm/d。

5 控制变形支护参数动态优化及实施效果

通过开展科研试验及现场施工实践,掌握该隧道变形规律,分析软岩特征及大变形产生原因,进而合理调整支护参数,动态优化。

1)第一次围岩变形破坏后支护参数见表3。

表3 第一次围岩变形破坏后支护参数调整表

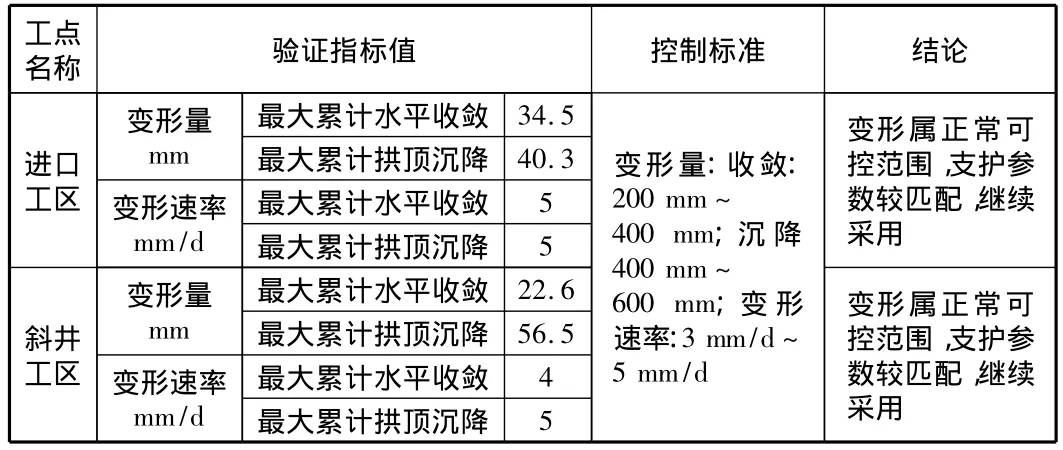

2)第一次调整后实施效果验证见表4。

表4 第一次调整后实施效果验证表

3)第二次围岩变形破坏后支护参数见表5。

4)第二次调整后实施效果验证见表6。

6 隧道施工现状

截止目前大梁隧道正洞开挖完成2846 m,仰拱2698 m,二次衬砌2378 m,新增平导完成298 m,折合2524.02成洞米,占总体任务的38.5%。施工基本掌握了该软岩特征及大变形规律,及时收集各项监控量测信息、施工数据,摸索出了差异变化条件下不同的控制变形支护参数,目前进口、斜井及出口工区按照相应支护参数、措施组织施工,各口施工稳步有序推进。

表5 第二次围岩变形破坏后支护参数调整表

表6 第二次调整后实施效果验证表

7 结语

大梁隧道施工最突出问题是全强风化软岩在高地应力地层下的初支防沉降、收敛变形问题。在各方共同努力下,通过在施工中开展的大量科研现场试验和工程验证,对软岩的工程地质特征、地应力特征、变形特征、支护压力及应力特征、围岩松动圈及支护破坏特征进行了系统分析,掌握了该隧道大变形发展规律及产生原因,建立施工变形控制标准,摸索出地层差异变化条件下不同的控制变形支护参数、措施,有效解决了困扰施工掘进难题,确保了隧道正常、有效推进,保障了大梁隧道施工安全和工程质量。