导弹金属包装箱湿度显示纸变白问题的分析

王 欢 肖志炜

(中国空空导弹研究院,河南 洛阳 471009)

湿度显示纸是用于指示包装容器内相对湿度大小的,通过纸片上指示圈的颜色变化可以直观地显示当前包装箱内部的湿度变化,而且变化可逆。当包装箱内环境干燥到一定数值时候,显示纸上指示圈会从白色变为蓝色,反之则变回白色。本文针对我院某型号导弹包装箱显示纸变白问题进行试验,找出原因,分析机理,收集数据,计算防潮砂的用量,和包装箱内毛毡和缓冲橡胶的吸水量。

1 问题概述

2010年1月,洛阳某仓库发现某批某型号导弹的部分金属包装箱湿度显示纸颜色变白(正常应为蓝色)。

1.1 该仓库某批导弹所用包装箱上所用湿度显示纸为大黑圈和小黑圈两种状态。

1.2 包装箱历程

承制单位的包装箱经检验合格后(湿度显示纸颜色是否为蓝色未检验),先存放在凯迈库房中,在确认包装箱的装弹编号后,承制单位对包装箱进行喷号,并将包装箱送使用库房贮存,使用单位装弹前,将包装箱转入某厂房,回温10小时以上后进行导弹装箱。

包装箱在上述过程中,一直处于非密封状态,包装箱在整个贮存期间及导弹装箱前,均未检查湿度显示纸颜色。

2 问题定位

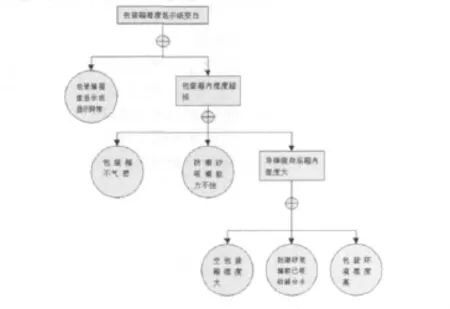

2.1 故障树

通过对包装箱湿度显示纸变白的可能原因进行分析,以包装箱湿度显示纸变白故障作为顶事件画出故障树如图1所示,故障树共有6个底事件,以下对6个底事件进行分析,排查。

图1 包装箱湿度显示纸变白故障树

2.2 故障分析

2.2.1 湿度显示纸分析

根据空空导弹包装、运输和贮存要求要求,包装箱内的湿度应稳定在40%以下,包装箱应使用40%的湿度显示纸。按《湿度指示卡规范》GJB2494-95的要求,其颜色应符合以下要求:湿度<35%RH时呈蓝色;湿度在35%RH~45%RH之间呈过渡色;湿度﹥45%RH时呈粉红色。

这批导弹湿度显示纸存在两种状态,大黑圈状态和小黑圈状态,为确认两种状态的湿度显示纸是否存在差异,进行了下述试验:任取两种状态的湿度显示纸各1件放入干燥瓶内(瓶内温度18℃,湿度35%RH)。静置2h后发现大黑圈状态湿度显示纸为微蓝色,小黑圈状态湿度显示纸为淡粉色。直接向两种状态的湿度显示纸吹氮气,观察其变蓝时间。

试验结果如下:大黑圈状态湿度显示纸的28s后变成蓝色;小黑圈状态湿度显示纸的4min后变为淡蓝色,中心仍为淡粉色。

试验表明大黑圈状态湿度显示纸和小黑圈状态湿度显示纸之间存在明显差异,包装箱湿度显示纸显示异常试包装箱湿度显示纸变白故障的原因之一。

2.2.2 包装箱气密性分析

任意抽取存放于某库房的2台湿度显示纸为红色的空包装箱进行包装箱气密性试验。

试验环境条件:温度12℃,相对湿度45%RH

试验步骤及过程:1)随机挑选包装箱2台,箱号为:B2.07179;B2.07169。2)在包装箱箱体内充入压差为0.007MPa压缩空气,放置24小时,压力无异常变化。

颜色为粉红的空包装箱(箱号:B2.07179;B2.07169)按照包装箱交付气密条件进行气密试验,试验结果合格。

2010年1月对该仓库中颜色变白的包装箱进行了充氮处理,拆下包装箱排气螺塞时,各包装箱内均有气体排除。从侧面证明了包装箱气密性均能够保证。包装箱气密性不合格的因素可以排除。

对10袋用于某型空空导弹包装已吸潮的细孔球形硅胶防潮砂进行吸潮程度测试,数据见表1:

试验表明:每袋防潮砂(质量250g左右)的吸水量均在10g以上,细孔球形硅胶防潮砂吸潮能力显著)

导弹金属包装箱内防潮砂用量计算:

按《防潮包装》GB/T5048-1999,使用机械方法密封的包装容器,孔球形硅胶防潮砂使用量为:W=20+V+0.5D

W—防潮砂用量,单位g

V—包装容器的内部容积,单位dm3

D—包装内湿性材料质量,单位g

包装箱体积V=截面积S×长度L≈1170dm3

包装箱内毛毡质量D1=350g

导弹保护罩内毛毡质量D2=232g,平绒布质量D3=33g

W=20+1170+0.5×(350+232+33)=1497.5(g)

目前,每台包装箱内细孔球形硅胶防潮砂配置量为2000g,即可满足干燥要求。

2.2.3 防潮砂装箱前干燥性分析

在进行导弹装箱时,按照工艺要求需将细孔球形硅胶防潮砂捆在包装箱上箱盖上。而在此操作过程中,防潮砂不可避免的要在厂房中暴露一段时间,会吸收一部分空气中的水分,势必会影响防潮砂的吸水能力。

为了摸清在短时间内防潮砂在厂房内的吸水量和时间的关系。进行了下述试验:将8袋饱和的防潮砂依次称重后放入烘箱内以100℃烘干4h,除箱后立即称重,计算出防潮砂的最大吸水量。然后将其放置在厂房中(温度20℃,湿度为60%RH),分别在15min、30min及1h时对其进行称重,计算出这三段时间内防潮砂的吸水量,实验数据见表2:

表2 防潮砂吸水试验记录表

从上表可以看出:在15min以内,防潮砂的吸水量平均为其总吸水能力的1.5%;在30min以内,防潮砂的吸水量平均仅为其总吸水能力的3.4%;在1h以内,防潮砂的吸水量平均为其总吸水能力的8.5%。

据此可以得出结论:在厂房环境下,防潮砂烘干后在空气中暴露时间不超过30min时,其吸水量仅为3.4%,对防潮砂的吸水能力影响不大。而一旦暴露时间超过1h以后,防潮砂吸水量已接近10%,影响防潮砂的吸水能力。

因此在包装过程中,需严格控制防潮砂的暴露时间,对箱内湿度增大有一些影响。

2.2.4 包装厂房的环境影响分析

厂房的环境湿度要求为45%RH~75%RH。导弹装箱时,箱内湿度会增大,包装箱中的导弹支座上的毛毡,缓冲橡胶、舵面、翼面盒中的泡沫塑料在包装时也有可能吸附一定的水分。而在包装箱密封的环境中发挥出来,导致包装箱中的湿度增加。

导弹装箱时包装箱可能吸水量分析:

1 )空包装箱箱体内水分计算:

不同温度下的饱和水气含量,见表3:

表3 不同温度下的饱和水汽含量(g/m3)

以厂房环境计算,厂房温度20℃,厂房相对湿度60%RH。

绝对湿度A=相对湿度RH×饱和湿度S=17.3×70%= 12.11(g/m3)

包装箱体积V=截面积S×长度L≈1.17m3

空包装箱体内含水量M=A×V=12.11×1.17=14.17(g)

2 )吸湿材料在开箱过程中吸水量计算:

将包装箱内使用的泡沫塑料在厂房放置24小时后用电子天平称重。再将泡沫塑料放在烘箱中以50℃烘干1h,用电子天平称重。烘干前、后泡沫塑料质量无明显变化,说明泡沫塑料未吸收水份。

为证实毛毡、缓冲橡胶的吸水能力,进行了以下试验:

试验环境:厂房温度20℃,厂房相对湿度60%RH。

将毛毡和缓冲橡胶分别称量质量后放入温箱中烘干。烘干温度:60℃,烘干时间:1h。

烘干后立即称量毛毡和缓冲橡胶质量。

将毛毡和缓冲橡胶放置在厂房环境中,每过1小时,称量质量并记录,共称量4次,放置48小时后,再称量一次质量并记录。

试验数据见表4

表4 毛毡、缓冲橡胶吸水量试验数据

从试验数据看,缓冲橡胶在厂房放置48h期间未吸收水分。

每台包装箱中,毛毡质量360g,按开箱时间不超过4小时计算,导弹装箱时包装箱内吸湿材料吸水量为:

(347.6-340)×360÷340=8.01(g)

导弹装箱后,充氮气可置换出部分箱内空气,按置换出80%计算,可置换出水量:14.17×0.8=11.33(g)

箱内吸水总量:(14.17-11.33)+8.01=10.85(g)

导弹装箱过程中,箱内湿度会有所增加。

3 机理分析

空包装箱在存放时未对箱内进行干燥处理,且存放状态为非密封状态,包装箱内受外界环境的影响,特别在夏季高温高湿条件下,箱内温度会不断增加,导致空包装箱内湿度增大。在导弹装箱前,将非密封存放的空包装箱从库房运到厂房,因冬季库房温度比厂房温度低十度以上且厂房湿度较大,回温期间,包装箱的箱壁上会凝结微小的水珠。而这些水珠在短时间内无法挥发出箱外,在导弹包装后开箱时间和防潮砂在空气中暴露时间,包装箱内湿度会进一步加大。

同时,部分包装箱上湿度显示纸不合格,使箱内湿度合格时也会显示为白色或红色。上述诸因素导致装箱后,包装箱湿度显示纸会在短期内变色。

4 故障复现

4.1 湿度显示纸故障复现

针对该库房反馈的部分该批导弹金属包装箱湿度显示纸颜色变白问题,对其他批次导弹的金属包装箱的湿度显示情况进行了检查,发现部分包装箱的湿度显示纸,发现部分包装箱的湿度显示纸也存在变白、变红现象。

用湿度传感器(HM1138),对湿度显示纸颜色分别为粉色、白色、蓝色的装产品的包装箱各一台进行箱内湿度测试,结果如下:

1 )颜色显示为粉色,湿度显示纸为小黑圈状态的包装箱,箱内湿度为34.84%RH~36.91%RH。理论上湿度显示纸应为白色或淡蓝色。

2 )颜色显示为白色,湿度显示纸为小黑圈状态的包装箱,箱内湿度为30.5%RH~31.6%RH。理论上湿度显示纸应为白色或蓝色。

3 )颜色显示为蓝色,湿度显示纸为大黑圈状态的包装箱,箱内湿度为17%RH左右。理论上湿度显示纸应为蓝色。

测试结果表明:小黑圈状态湿度显示纸不能按照GJB2494-95中的要求显示环境湿度情况,对箱内湿度合格范围进行了加严控制。与宜阳仓库包装箱湿度显示纸变白问题原因一致。

4.2 包装箱内湿度大故障复现

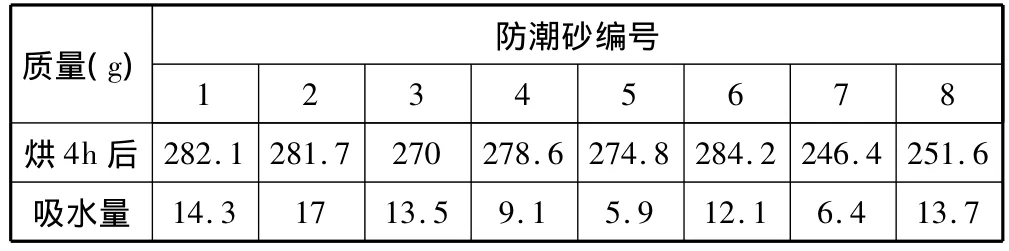

将上述湿度显示纸颜色为粉色的包装箱开箱,取出箱中8袋防潮砂,依次称重后放入干燥箱内100℃烘干4h后再次称重,计算防潮砂的吸水量。实验数据见表5。

表5 防潮砂吸水量数据

质量(g)防潮砂编号1 2 3 4 5 6 7 8烘4h后14.3 17 13.5 9.1 5.9 12.1 6.4 13.7 282.1 281.7 270 278.6 274.8 284.2 246.4 251.6吸水量

从试验结果看,8袋防潮砂共吸收水分92克,说明包装箱内湿度较大,致使湿度显示纸变色。

5 结论

5.1 问题原因

通过故障树分析和对比试验,得出湿度显示纸变白的原因为:1)湿度显示纸自身质量不合格;2)导弹包装箱内的湿度大。引起湿度大的原因为空包装箱本身湿度大,防潮砂装箱前已吸收部分水分和装箱时引起箱内湿度进一步加大。

5.2 故障机理

一是个别湿度显示纸的颜色不能按照GJB2494-95的要求变化,无法反映出包装箱内真实的湿度情况;二是包装箱自身由于经历较大温差导致包装箱箱壁结水,使箱内湿度变高;三是防潮砂在装箱前已吸收部分水分,影响其在包装箱中的吸潮能力;最后,包装箱自身不干燥,引起箱内湿度较高。

6 纠正措施

为避免装箱后的包装箱内湿度过大,应采取以下措施:

1 )避免包装箱自身潮湿从而引起包装箱内湿度较高,包装箱转入包装厂房后,若包装厂房内温度高于包装箱存放环境温度10℃以上,需保持包装箱密封状态在包装厂房内静置至少10h后再开箱。

尽量减少装箱过程吸水量。调整导弹包装箱的操作顺序,将绑防潮砂的工作调整至盖箱盖前。即防潮砂绑完后立即盖箱盖,减少防潮砂暴露时间;产品包装时,控制烘干的防潮砂在空气中暴露的时间不超过30min;若不立即使用,需将防潮砂密封保存;

增加包装箱的外观检查。在导弹包装前,增加包装箱外观检查,确保导弹装箱时湿度显示纸颜色为蓝色。