直流电动机直驱螺杆泵节能效果评价

冯华胜(大庆油田有限责任公司第三采油厂)

近几年随着螺杆泵及相关配套技术的逐步完善,在油田上得到了大量的推广应用。目前普遍应用的螺杆泵举升方式存在地面驱动装置传动效率低、减速器损坏维修费用高、传动装置存在安全隐患等问题,针对这种情况我们试验应用了直流电动机直拖螺杆泵地面驱动技术。该地面驱动装置在节能方面有着明显效果,现场操作起来简单方便,电动机在驱动程序的控制下工作,可以自动实现软启动、软停机、电磁制动等功能。同时,安全性能也大大提高,直驱式螺杆泵驱动装置取消了地面驱动装置的机械减速器和皮带,减少了传动装置,降低了地面故障率。

直驱式螺杆泵驱动装置的应用,进一步提高驱动系统的可靠性及满足螺杆泵在不同的工况下对驱动系统要求,完善了螺杆泵井配套工艺技术,对螺杆泵的普及和发展具有重要意义。

1 直流电动机直拖螺杆泵地面驱动装置系统组成

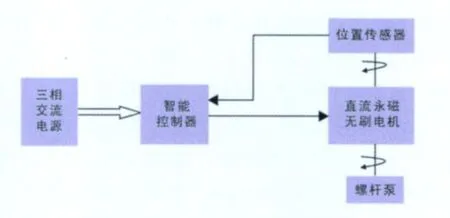

电动机直拖螺杆泵地面驱动系统由主要有由直流永磁无刷电动机机械驱动装置和智能控制器两部分组成。供电线路的交流电通过控制器转化成直流电来驱动电动机,由电动机直接驱动光杆旋转,从而驱动井下泵工作,见图1。

图1 直拖螺杆泵装置系统框图

2 直驱装置结构及技术特点

2.1 直驱装置结构及工作原理

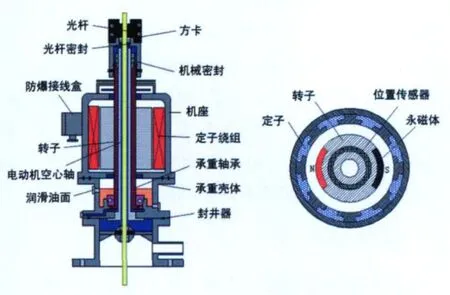

直拖螺杆泵地面驱动系统主要由光杆方卡、机械密封、驱动电动机、承重轴承箱和封井器等部分组成。光杆穿过电动机的空心轴,通过方卡子与电动机空心轴联接。直流电动机的定子上产生的磁场与转子永磁磁场相互作用而使转子带动光杆转动,把动力直接传递到井下抽油杆和螺杆泵来驱动螺杆泵运转,见图2。

图2 直拖螺杆泵装置示意图

直驱装置的驱动电动机采用永磁无刷直流电动机。这种电动机由电动机主体和驱动器组成,电动机的定子绕组多做成三相对称星形接法,同三相异步电动机十分相似。电动机的转子上铸有已充磁的永磁体,为了检测电动机转子的极性,在电动机内装有位置传感器,作用是准确地检测出转子的位置,并把位置信号发送给智能运算、逻辑控制部分,将直流电压依次加到电动机的各相上,电动机定子上产生的磁场与转子永磁磁场相互作用而使转子转动。

2.2 技术特点及优势

永磁无刷直流电动机用电子换向装置替代了普通直流电动机的机械换向器,解决了普通直流电动机的换向产生火花等问题,它具有结构简单、运行可靠、维护方便的优点,非常适合螺杆泵的负载特性,见图3。

图3 直拖螺杆泵驱动与普通驱动装置

1)功率因数高。电动机转子的磁场是永磁的,不需要从电网吸收无功功率,所以功率因数接近1,节能效果显著。

2)调速性能好。实现了电动机的无级调速,转速可由0min-1到200min-1之间任意调整,比变频调速方式更方便、稳定。

3)运转稳定性好。直驱装置的重心与光杆重合,对中性好,与电动机侧置式装置相比,高速运转的稳定性更好。

4)电动机启动转矩大。启动转矩可为额定转矩的3~4倍,可保证螺杆泵的顺利启动。

5)可靠的防反转系统。它由电磁牵制,过压释放和能耗制动三级组成。刹车为能耗制动方式,停机时光杆的弹性恢复力使光杆反转,从而带动电动机反转,刹车电阻及时投入,消耗电动机反转能量,从而达到抑制电动机反转的目的,使系统运行更安全可靠。

3 应用效果评价

截止目前厂共更换螺杆泵直驱装置63口井,其中由抽油机改为螺杆泵使用12口井,螺杆泵普通驱动更换为直驱驱动装置51口井。通过统计试验数据表明,消耗功率由7.32kW下降到5.13kW,下降了2.19kW,平均吨液百米耗电由1.02kWh下降到0.75kWh,下降了0.27kWh,平均综合节电率达26.5%,节能效果明显。

3.1 节能效果评价

对两种更换方式进行了分别对比,通过对由抽油机改为螺杆泵12口井更换前后进行能耗数据对比来看,消耗功率由7.93kW下降到5.50kW,下降了2.43kW,吨液百米耗电由1.17kWh下降到0.72 kWh,下降了0.45kWh,平均综合节电率达38.5%,应用螺杆泵直驱装置与抽油机举升方式相比节能效果很显著。

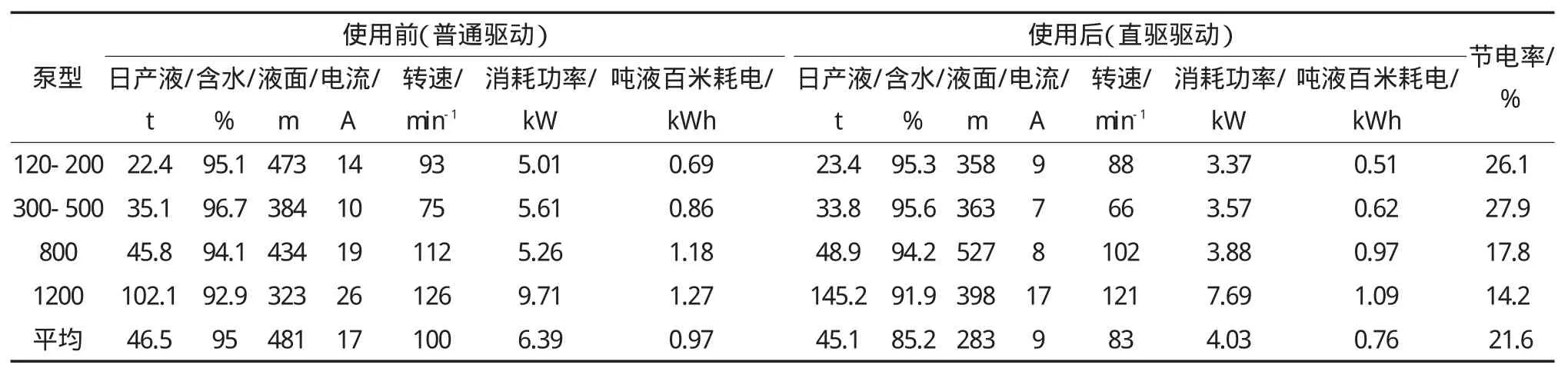

对普通螺杆泵更换直驱前后能耗数据对比,消耗功率由6.39kW下降到4.03kW,下降了2.36 kW,平均吨液百米耗电由0.97kWh下降到0.76 kWh,下降了0.21kWh,平均综合节电率达21.6%,螺杆泵直驱装置与普通驱动相比也有很好的节能效果。对普通螺杆泵驱动装置更换为直驱装置后,针对不同级别的泵型进行详细分类对比分析,从统计数据分析,小泵型、低产液井比大泵型、高产液井节电效果好,节电率相对较高,具体数据见表1。

3.2 螺杆泵直驱装置综合效益评价

对螺杆泵直驱装置与普通螺杆泵及10型抽油机三种举升设备进行经济效益分析,一次性投入费用分别为:抽油机为38.41万元,普通螺杆泵为23.28万元,螺杆泵直驱装置为25.18万元,螺杆泵直驱装置代替普通螺杆泵的驱动头和变频,增加地面设备投入费用1.9万元,一次性投概算见表2。

表1 螺杆泵地面直驱装置与普通驱动生产运行数据对比

表2 一次性投资概算单位:万元

通过统计近几年的平均检泵周期及检泵频率,计算出年平均投入的作业费用和作业时更新的杆管数量,同时一次性投资的设备也可以按照寿命折算到平均年消耗,再加上耗电费用和维修费用即可得到年平均投入。抽油机使用寿命为15a,螺杆泵直驱装置与普通地面部分的使用寿命都按8a,直驱装置平均年增加地面投入0.2万元;直驱装置与普通螺杆泵地面驱动能耗对比节电率为21.6%,平均年节电1.87万元;由于直驱装置取消了普通地面驱动装置的机械减速器和皮带,维修费用很低。通过对比三种举升方式平均年消耗费用,直驱装置与抽油机相比平均年消耗费用减少4.49万元,与普通地面驱动装置相比平均年消耗费用减少2.02万元,因此通过综合效益对比,采用螺杆泵直驱装置能够取得很好的经济效益。

4 结论和认识

1)直流电动机直拖螺杆泵地面驱动装置电动机转子的磁场是永磁的,不需要从电网吸收无功功率,功率因数接近1,平均综合节电率达到26.5%。

2)通过对三种举升设备的投入费用和日常维护费用进行综合经济效果评价,螺杆泵直驱装置平均年可节省费用2万元,因此采用该举升设备能够有效地降低油井采出成本。

3)直流电动机直拖螺杆泵地面驱动系统简化了原机械式螺杆泵地面上的驱动部分,无需减速箱和皮带传动装置,可以实现电动机的无级调速,易于操作,管理方便,减少了地面驱动生产维护费用,减轻了采油工人的劳动强度。

[1]韩修挺.螺杆泵采油原理及应用[M].北京:工程大学出版社,2007:19-38.

[2]秦曾煌.电工学[M].北京:高等教育出版社,1981:51-66.

[3]郭庆鼎,赵希梅.直流无刷电动机原理与技术应用[M].北京:中国电力出版社,2009:121-153.