滚柱式超越离合器的修复方法

赵汉忠

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

1 滚柱式超越离合器简介

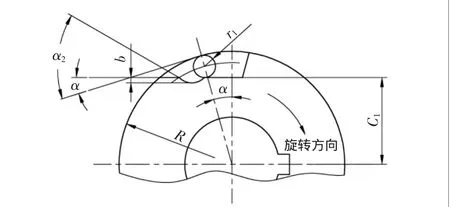

滚柱式超越离合器是由星体、外环、滚柱、弹簧顶杆等组成,当星体是主动轮时,旋转方向如图1所示,这时滚柱将被楔紧在槽内,因而外环随星体一同回转,离合器处于联结状态;当星体反向旋转时,滚柱即被滚到槽的宽敞部分,从动外环不再随星体转动,离合器处于分离状态。靠滚柱与外环、星体间卡住时产生的摩擦力来传递扭转力矩的一种常用转动机构,常被应用于金属切削机床中,大型铣床、龙门刨床中尤为常见,被广泛用于进给、走刀系统中。但是由于长期工作、缺少润滑油、机械故障、人为误操作等,易造成离合器的星体楔紧工作平面、辊子磨损,使楔角变大,不能将滚柱楔紧。工作时产生丢转,甚至无法旋转的现象。

图1 磨损状态

对于使用国家标准系列滚柱式超越离合器的机床设备,可以更换相应的离合器,但一些国外进口的机床设备,寻求备件比较困难,所以需对离合器进行修复来满足机床设备的使用要求。离合器修复方法如下:

2 星体整体更换法

整体更换星体,星体常用材料有:20Cr、20MnVB、20Mn2B、40Cr、40MnVB、40MnB 等,经渗碳、淬火、回火等热处理,制造精度按JB/T9130-2002制造即可。

3 修复星体楔紧工作面高度法

将磨损的工作面磨损痕迹去掉,在工作位置上加工一些适当深的槽(焊口)来焊接硬质合金片(如图2),去掉工作面的厚度,为星体加工前的楔紧平面至轴心距离C与硬质合金片的厚度之差,具体公差按JB/T9130-2002标准,按照新楔紧平面至轴心实际测量距离,设计楔角配置,楔角α过小,楔合容易,脱开力大。楔角α过大,不易楔合或打滑。通常星体工作面是平面时,楔角取α=6°~8°。星体工作面是对数螺旋面或偏心圆弧面时,楔角取α=8°~10°,最大极限值 α=10°~14°。

图2 硬质合金片焊接图

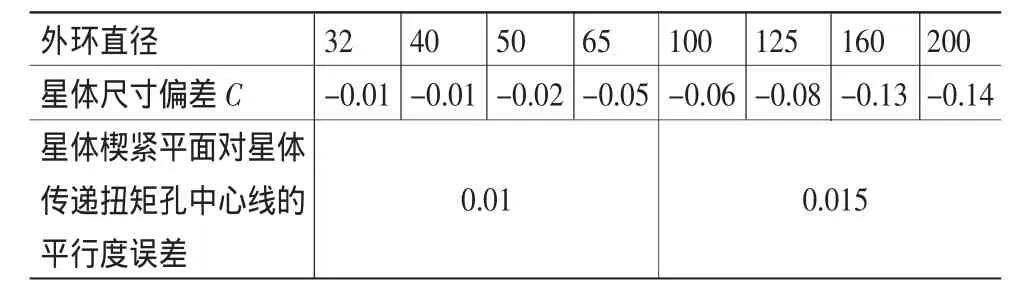

为了保障离合器修复后的精度达到所有滚柱都处于工作状态,修复时楔紧平面至轴心距离C的尺寸精度和楔紧平面与星体传递扭矩孔R的位置精度(平行度)符合要求。表1给出了星体焊接硬质合金后修复楔紧工作面时必须满足的精度要求。

表1 焊接修复星体应满足的精度要求/mm

4 改变星体楔紧工作面上工作点位置法

整体更换星体,需要加工的尺寸链多,还需要进行热处理,加工难度大、费用高。修复星体楔紧工作面高度法对焊接要求高。除上述方法外,还可通过计算,在只修星体、不动其它部件的情况下,靠增大滚动体直径来恢复离合器传动精度。

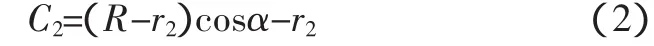

在未修复之前,首先测量并记录星体楔紧工作面至轴心距离C1的尺寸、离合器外环内半径R、原滚柱半径r1(如图3)。去掉楔紧平面,然后去掉星体楔紧工作面的磨损痕迹,去除后各个楔紧工作面至轴心距离C2应相等,具体公差见表1,记录C2的具体数值。根据式(1)计算出楔角α,原滚柱虽然有磨损,但滚柱直径均为整数,很容易测出。

内星轮用“-”,外星轮用“+”。所以:C1=(R-r1)cosα-r1C为星体楔紧工作面至轴心距离;R为离合器外环内半径;r为滚柱半径。

图3 修复前后各尺寸要素对照

根据上面公式算出楔角α(通常取α=6°~8°,在此范围内即为合理)。

根据算出楔角α,星体加工后楔紧平面至轴心距离C2,再根据式(2),计算出增大后的滚柱半径 r2。

根据计算出的滚柱半径r2的数值,制造出的滚柱与修后星体安装后,可保证离合器所传动的扭矩、各分力均不改变。