废轮槽精铣刀改制半精铣刀的技术研究

魏崇巍

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 引言

轮槽铣刀是加工汽轮机转子轮槽的专用成型刀具,为了保证轮槽加工精度及余量分配,每个转子轮槽由粗铣刀、半精铣刀(一把或两把)、精铣刀来完成加工。此类成型铣刀十分昂贵,每把刀具价格约6000元,通常,一把精铣刀磨损0.15mm就必须报废,浪费很大。

2 改制的目的

通过认真分析、研究磨损报废的轮槽精铣刀,在保证轮槽半精铣刀制造精度前提下,采用最佳的工艺方案、优化其几何参数,再对该刀具进行表面处理(涂层技术),使其达到外购新刀具的切削性能及使用寿命,从而降低刀具费用。

3 改制刀具结构分析

3.1 加工余量的确定

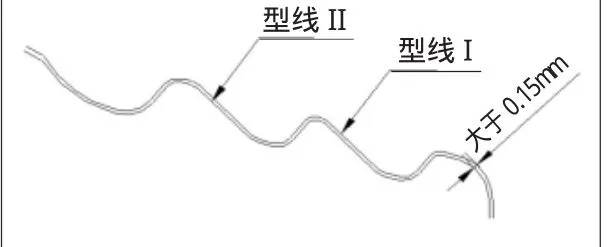

图1 精铣刀轮廓与半精铣刀轮廓对比(余量图)

轮槽半精铣刀是精度要求较高的刀具(型线轮廓精度0.02mm 以内),所以对每个待改制的轮槽精铣刀都要经过探伤检测,挑选出未达到疲劳极限、满足改制要求的轮槽精铣刀。之后在放大仪上检验,以确定其有足够的余量可进行修磨。要求待改制精铣刀的外形轮廓尺寸(单面)必须大于标准轮槽半精铣刀轮廓0.2mm,即型线轮廓单面加工余量要在0.15mm以上。如图1所示,型线Ⅰ与型线Ⅱ之间的余量大于0.15mm,以保证改制后半精铣刀的外形轮廓尺寸精度要求。

3.2 轮槽精铣刀外圆及螺纹的改制方案

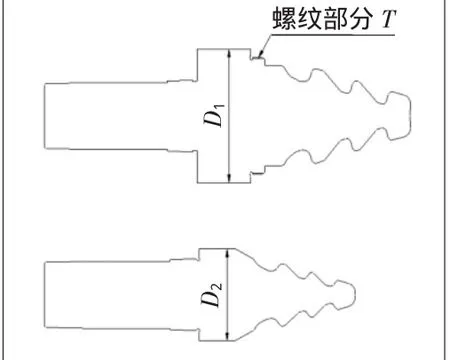

轮槽精铣刀的定位外圆D1比半精铣刀的定位外圆D2大很多,为了保证刀具制造质量,避免在大余量加工中出现刀具退火现象,采用的改制加工工艺方案如下:先利用数控线切割机床切割D1外圆及精铣刀螺纹部分 T,留0.3mm磨削余量,再运用外圆磨床磨至D2要求尺寸,如图2所示。

图2 轮槽精铣刀外圆及螺纹的改制

3.3 改制的轮槽半精铣刀采用最佳的几何参数及分屑槽型

(1)改制的轮槽半精铣刀选用0°圆周齿前角,粗糙度Ra0.8以上。

(2)利用五轴数控磨床,将轮槽精铣刀的轮廓型线Ⅰ加工为轮槽半精铣刀型线Ⅱ,如图1所示。选用铲齿后角,铲磨量K=3mm。

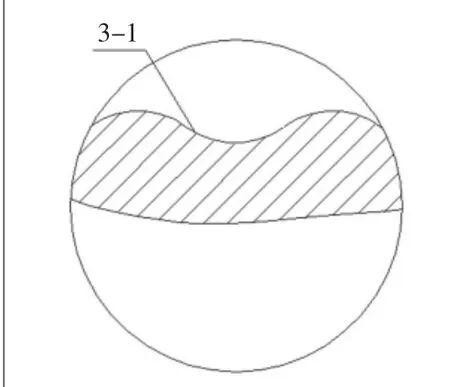

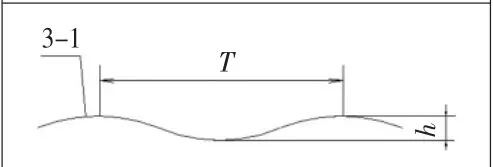

(3)在汽轮机转子轮槽加工中,半精铣刀的切削量最大,为了减小切削力,提高刀具耐用度,将改制的半精铣刀加工为铲齿波刃型分屑槽型后角。波刃选用圆弧形,如图3所示。波刃的槽深h=0.2~0.3mm,如图4所示。波刃的分屑槽宽度T=1~2mm。铣刀各齿选用交错波刃槽型,保证四条切削刃分屑互补,波刃的波长及波深均匀,以满足刀具各齿切削余量分配均匀,提高刀具使用寿命。

3.4 轮槽精铣刀端齿的改制

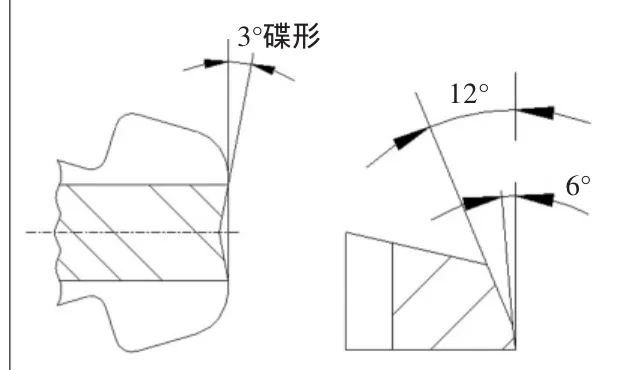

为了保证轮槽半精铣刀的切削加工精度,改制的半精铣刀端齿采用两长齿在中心相连,两短齿不过中心。为了端齿排屑顺畅,端面选用碟形,碟形角为 3°,端齿第一后角 6°,第二后角 12°,如图5所示。

3.5 表面处理技术应用

轮槽半精铣刀改制加工完成后,经对比试验,最后选用使用效果最佳的TiAlN涂层,大大提高了该刀具使用寿命。

图3 圆弧形波刃

图4 波刃的槽深及宽度

图5 端齿的碟形角及端齿前角

4 改制后效果

改制的轮槽半精铣刀在实际切削加工中,切削平稳,排屑顺畅,切削性能及刀具使用寿命均等同于外购新轮槽半精铣刀。此铣刀现已投入我公司三分厂使用,可为公司节省大量费用。