解决高比重合金零件小螺纹攻螺纹技术难题

中国工程物理研究院电子工程研究所 (四川 绵阳 621900) 党洪生 张建敏

解决高比重合金零件小螺纹攻螺纹技术难题

中国工程物理研究院电子工程研究所 (四川 绵阳 621900) 党洪生 张建敏

钨基高比重合金具有较高的材料密度、强度、较好的韧性、优良的耐腐蚀性和焊接性能等一系列特点,在科研生产中得到越来越广泛地运用。但该材料切削性能较差使得在加工过程中加工周期长、加工成本高、加工质量不能得到有效的保证,尤其在加工M3以下小螺纹时,难度更大。本文结合我所的科研生产实例,通过对钨基高比重合金切削加工性进行分析,经多次试验,总结出高比重合金零件小螺纹攻螺纹的技术措施,并在生产中得到成功运用,效果明显。

1.加工钨基高比重合金零件小螺纹时遇到的难题及其原因分析

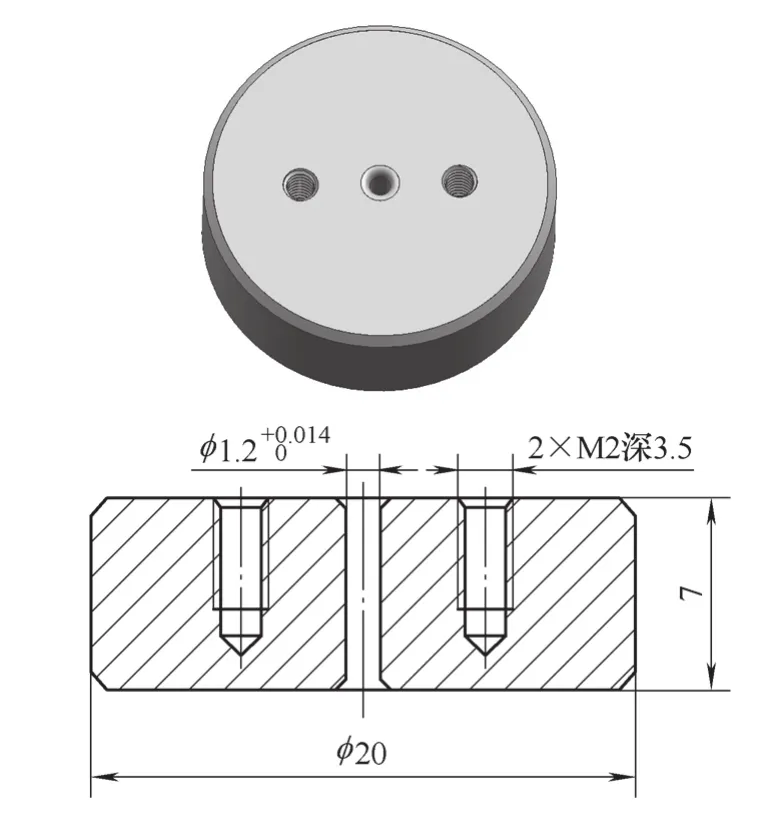

在钳工手工加工M2螺纹时(见图1),遇到丝锥崩齿或折断、丝锥后刀面磨损过快等现象,在丝锥攻入零件深度3mm以上时发生被卡死现象,丝锥无法继续攻入,退出也非常困难。上述困难使得生产几乎无法继续。

图1 零件结构示意图

钨基高比重合金是以钨为基体并添加有Ni、Fe、Co、Mo、Cr等元素组成的高密度合金,材料采用粉末冶金方法制得,通过烧结使合金质地致密,强度可达1200MPa,抗拉强度可达700~1000MPa,其切削性能很差且无法进行热处理软化退火,属于难加工材料。

造成丝锥崩齿、折断、丝锥后刀面磨损过快主要原因是:

(1)切削阻力大。由于钨基高比重合金中的高密度组织——钨相几乎不发生塑性剪切变形,造成切削阻力太大,刀具磨损严重。

(2)加工过程中产生冷作硬化,进一步增加切削阻力和加剧刀具磨损。钨基高比重合金在切削过程中,加工表面层产生变形使晶体间产生剪切滑移,晶格严重扭曲,引起已加工表面的强度和硬度明显提高,加工螺纹底孔和攻螺纹时采用的切削速度越高,材料的变形速度越快,产生的切削温度越高硬化程度越严重;钨基高比重合金在加工过程中在切削热的作用下已加工表面会与空气中的氧、氢、氮结合,产生一层很硬的金属化合物,这是钨基高比重合金切削过程中产生冷作硬化的另一重要原因。

(3)钨基高比重合金在攻螺纹时丝锥易被卡死,是由于钨基高比重合金材料组织非常致密、弹性模量太小,需克服的切削抗力太大,已加工螺纹表面会在丝锥齿侧后面以及齿顶后面产生很大的法向夹紧力,从而造成丝锥攻入零件一定深度后产生卡死现象。

针对如上所述的原因分析,应从丝锥的刀具材料、相关工序优化、丝锥几何角度的修磨、加工参数和攻螺纹润滑等方面进行优化和改进,以解决钨基高比重合金零件小螺纹攻螺纹加工难题,提高生产效率。

2.解决技术难题的主要措施

(1)优化相关工序加工参数,减少加工硬化,降低攻螺纹阻力。经过对零件生产工序过程分析发现:螺纹底孔的钻削加工和攻螺纹切削速度过高是造成已加工表面的加工硬化的主要原因,使得后续工序加工切削阻力明显增大。

为尽量减少螺纹底孔的加工硬化给攻螺纹工序带来的切削力大的问题,建议由数控加工中心采用稳定的低速度并保持充足的切削液来完成螺纹底孔加工;攻螺纹过程中,也要尽量保持平稳的低速手工攻螺纹,适当使用专用攻丝油,减少攻螺纹热量引起的加工硬化。

实践证明,有效减小关联工序的加工硬化,对降低阻力,减小丝锥磨损作用明显。

(2)丝锥材料和类型选用。根据生产实践经验,采用普通的高速钢无法在钨基高比重合金上攻制较小的螺纹,必须采用强度高、耐磨性好的含钒类优质高速钢,如W2Mo9Cr4VCo8、W6Mo5CrV2Al。采用上述材料的丝锥经热处理后的硬度为50HRC左右,保证丝锥齿尖要有足够的强度、韧性。

通过试验最终选用分量丝锥完成加工,在加工过程中采用三支一组的丝锥。分量丝锥分头锥、二锥、三锥共3只丝锥,头锥和二锥丝锥均有切削预留量,三锥最终完成螺纹整形加工。3只丝锥均承担一定余量的切削加工,切削余量依次减少,确保3只丝锥承受的切削力均匀、适当,不致操作者因切削力过大而不敢攻入或用力过大导致丝锥折断(如图2所示)。

图2 分量丝锥工作示意图

(3)丝锥几何尺寸的刃磨优化改进。第一,修磨头锥大径、校准部分及几何角度。由于头锥去除内螺纹绝大部分材料,头锥攻螺纹时遇到丝锥折断、卡死等现象最为明显,因此需修磨头锥尺寸及角度。将头锥的大径减小,使丝锥齿高减小到原高度的1/2~2/3;同时,将大径每个齿的后角α由0°加大到8°~10°,将切削锥角由6°修磨为15°~20°,将丝锥校准部分的倒锥由100∶0.1修磨为100∶0.5。通过采取上述措施减少了丝锥后面与已加工表面接触面积,可使攻螺纹转矩减小45%,保证头锥顺利攻入,去除大部分切削余量(见图3)。

第二,将二锥切削部分的后角加大,由2°~4°修磨为8°~15°,由此可以减小主切削力和摩擦力,攻螺纹时切削转矩大幅下降。

最后,用三锥完成螺纹的整形加工,保证螺纹尺寸精度。

(4)切削用量与攻螺纹油的选择。手工完成高比重合金材料小螺纹攻螺纹的切削用量选择主要是控制切削速度,一般要求手攻速度低于1m/min,且保持平稳运动,防止速度过快切削温度过高,造成丝锥磨损过快或运动不稳定造成丝锥折断。

攻螺纹时应使用合适的攻丝油。由于丝锥与切削材料成楔形接触,丝锥三面被切削材料所包围,切削力矩大且排屑较困难,热量不能及时由切削带走,丝锥极易磨损,尤其是加工高比重合金材料时,经常会出现崩刃或折断。因此,要求攻丝油要同时具备较低的摩擦因数和较高的极压性,一般应选择同时含有油性剂和极压剂的复合攻丝油。目前,国际、国内厂商均有相应产品可供选择。

图3 头锥修磨位置示意图

3.采取技术措施收到的效果

攻关小组根据一年来总结的技术措施,固化了切削用量和丝锥的修磨角度等技术参数。实践证明,在正确修磨丝锥的前提下,每副丝锥可以完成2~4个螺纹孔的加工,生产效率提高2倍以上,按生产节点顺利完成了该零件的手工攻螺纹任务。

4.结语

钨基高比重合金是被运用在科研生产中的一种高密度专用材料,但是由于其切削性能差,在小螺纹攻螺纹加工时(M3以下)时废品率较高,严重影响生产效率,生产成本较高。通过对钨基高比重合金材料性能的研究,通过采取优化加工工艺、合理选用丝锥材料、改进丝锥几何尺寸和切削角度等技术措施,较好地解决了高比重合金材料小螺纹攻螺纹加工技术难题,产品的加工质量稳定,生产效率明显提高。另外,对类似难加工材料小螺纹攻螺纹技术问题的解决具有较好的借鉴作用。

20130509)

- 金属加工(冷加工)的其它文章

- 降低刀具成本的几点建议