Rexroth MTX数控系统在磨齿机数控中的应用

哈尔滨电机厂有限责任公司 (黑龙江 150040) 杨永智 王立春

Rexroth MTX数控系统在磨齿机数控中的应用

哈尔滨电机厂有限责任公司 (黑龙江 150040) 杨永智 王立春

我公司于1989 年从德国引进的ZSTZ12磨齿机是德国NILES公司20世纪80年代中期的产品。机床控制系统采用的是ZT2000工业控制计算机及SIEMENS S7100U PLC,驱动系统是通过插在ZT2000上的MOPOS位置控制板带直流伺服驱动及直流伺服电动机控制各轴,滑枕冲程控制为比例伺服控制。经过多年的运行,整个电气控制系统及液压系统老化、PLC系统经常死机,液压元件磨损严重,液压系统漏油,冲程速度只能达到原冲次的2/3,机床效率大大降低,设备加工的齿轮多数都在10级左右,已经满足不了公司生产发展的需要。针对以上情况,我们决定对其进行全面改造升级。

1.改造方案

由于此设备是一台专业数控机床,所以我们选用德国Rexroth MTX数控系统、Indradrive伺服系统和伺服电动机以及Rexroth Indralogic PLC作为硬件系统。Rexroth MTX数控系统的高级型SERCOS的循环时间可以达到250μmin,人机界面采用的是开放型的工控机具有各种标准接口,显示器为12in彩色液晶显示器。由于具有以上优势,所以特别适用于高性能的专业数控机床,其硬件系统配置如图1所示。

改造中取消原来机床的机械挂轮及左、右齿面进给电动机。将展成运动和左、右齿面进给改为由Rexroth MTX数控系统以及Indradrive数字交流伺服驱动系统控制X轴和C轴的联动,用Rextoth MTX系统的电子凸轮功能,根据事先编好的高级语言算法自动生成电子凸轮取代挂轮。这样就减少机械传动环节且提高展成运动关系的精确性。

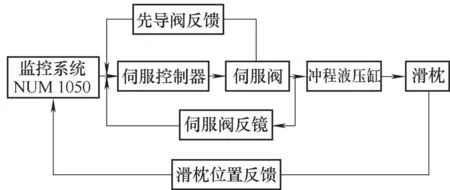

采用德国Rexroth伺服阀和变量泵替换原设备的冲程液压比例伺服系统,采用HEIDENHAIN光栅尺作冲程位置反馈,使ZSTZ12磨齿机升级为全闭环的数控磨齿机(见图2)。

图1 硬件系统配置图

图2 冲程液压伺服原理框图

原设备Y轴和W轴进给驱动升级改造为 Rexroth MTX数控系统及其Indradrive交流伺服驱动系统控制。

在软件方面,利用Rexroth MTX系统的凸轮功能设计NC程序,生成电子凸轮,在保证X轴和C轴的精确运动的基础上满足圆柱的特殊算法要求。此外根据工艺要求设计Indralogic PLC程序。

2.人工界面的开发

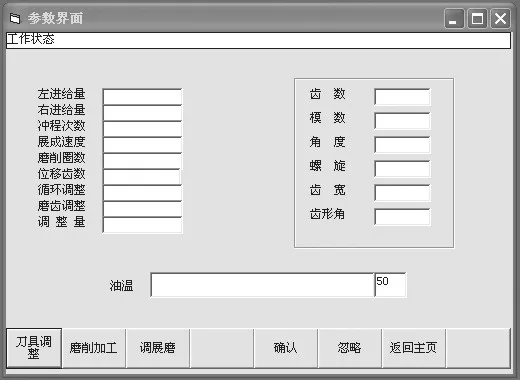

采用Visual Basic 6.0在Rexroth 的VAM 40上开发友好的人机界面,编制齿轮参数的界面程序、砂轮参数的界面程序以及修整磨和循环磨界面程序,通过高级语言的人机界面,可以非常方便地修改工艺参数、齿轮参数,并能自动生成冲程速度、冲程长度、展成速度及展成长度等相关加工参数,简化了加工前不同规格齿轮的计算及调整时间,简化了操作,提高了加工效率。

图3所示为齿轮参数界面,操作者只需按照齿轮加工图样,在操作台的键盘上,输入有关的数据(如齿轮的齿数、模数、螺旋角、齿宽等)后,就能自动生成展程长度、展程速度、冲程长度、冲程速度等加工参数,不需要再编制零件程序,即可进行齿轮加工,操作简单可靠。根据操作者的经验可以对自动生成的各参数进行适当调整,以满足加工的需要。

图3 齿轮参数界面

图4所示为自动循环界面。在自动循环界面可以对磨削量进行设置和调整,显示加工循环圈数、当前加工状态、齿轮参数、各轴的运动状态、当前的磨削量和总磨削量及可控制冲程液压伺服系统的油温。

图4 自动循环界面

图5所示为修整磨界面。在此界面可以对找正后的齿轮进行试磨削,也可以进行单齿磨削和多齿磨削。

图6所示为砂轮修整界面。在砂轮修整界面可以显示出砂轮的当前直径,输入每次的修整量和修整次数,还可以校正砂轮的当前直径。

图5 修整磨界面

图6 砂轮修整界面

图7所示为手动界面。在手动界面可对机床的X轴、C轴、Y轴、W轴、Z轴进行单独控制,配备的手轮方便了精确对刀;可以方便地修改冲程长度、展成速度、展成长度值;操作者可根据经验直接输入左右齿面间隙,加快对刀进程。

图7 手动界面

图8所示为报警界面,对机床运行中出现的故障报警并显示在屏幕上,方便了维修。

图8 报警界面

3.结语

Rexroth MTX+Indradrive+Indralogic数控系统在ZSTZ12磨齿机的数控化改造中得以应用,不但提高了生产效率近一倍,同时提高了机床的加工精度,产生了可观的经济效益。开创了大型磨齿机数控改造的先河。

20121222)