石灰石流态化煅烧探索研究*

陈海,张世红,杨海平,李攀,王贤华,陈汉平

(1.华中科技大学煤燃烧国家重点实验室,湖北武汉430074;2.中机国际工程设计研究院有限责任公司)

研究与开发

石灰石流态化煅烧探索研究*

陈海1,2,张世红1,杨海平1,李攀1,王贤华1,陈汉平1

(1.华中科技大学煤燃烧国家重点实验室,湖北武汉430074;2.中机国际工程设计研究院有限责任公司)

摘要:为了高效回收利用废弃石灰石资源,对粒径为0.5~1 mm的石灰石进行了静态煅烧和流态化煅烧实验,比较了其产物活性度的差别,探索流态化煅烧制备高活性度石灰的可行性。实验结果表明:流态化煅烧过程中煅烧时间、煅烧温度对产物活性都有影响。随着温度的升高,得到最佳产物活性的煅烧时间会缩短,在此时间之后,继续煅烧产物活性会下降;相比静态煅烧,流态化煅烧不仅提高了石灰石分解的速率,也提高了产物烧结的速率,大幅度缩短了煅烧时间,同时能够在短时间内得到高活性的石灰。在本实验中,石灰石在1 050℃下流化煅烧3 min,得到的产物活性度为338 mL;流态化煅烧过程中,煅烧温度越高,产物活性度对煅烧时间的变化越敏感。

关键词:石灰石;流态化煅烧;活性度

在现代工业中,石灰石资源作为原料在很多行业都有着举足轻重的作用。水泥和钢铁两大产业,每年要消耗大量的石灰石资源,然而,石灰石具有不可再生的特性,建材行业“十一五”规划指出中国现有的石灰石储量只能维持26 a。在石灰石开采环节会产生各种粒径在25 mm以下的废碴[1];在石灰生产过程中,各种窑型对粒径在10 mm以下的石灰石都无法有效利用[2],这部分石灰石最终只能被废弃或者外销给建筑公司作铺路石,附加值低且浪费资源。饶发明等[3]对武钢乌龙泉矿5~20 mm小颗粒石灰石进行煅烧实验,得出在1 050~1 100℃煅烧120 min能获得活性度为345~350 mL的活性石灰。薛正良等[4]研究发现,12~15 mm石灰石颗粒在1 300~1 400℃煅烧7 min,石灰活性度大于335 mL,且石灰活性度随煅烧温度升高而升高;当煅烧超过12 min后,石灰开始过烧,活性度明显下降;增大石灰石试样颗粒尺寸,石灰的活性度降低。乐可襄等[5]通过对粒径为10~20 mm的乌龙泉矿优质石灰石进行煅烧实验,研究了煅烧温度和时间对石灰活性的影响。然而,这些研究都是在静态条件下对石灰石进行煅烧实验,鉴于此,笔者利用流化床台架,对石灰石进行流态化煅烧实验,测定其产物活性度,并且与静态煅烧实验结果作对比,探索流态化煅烧制备高活性度石灰的可行性。

1 实验方法

1.1石灰石的成分

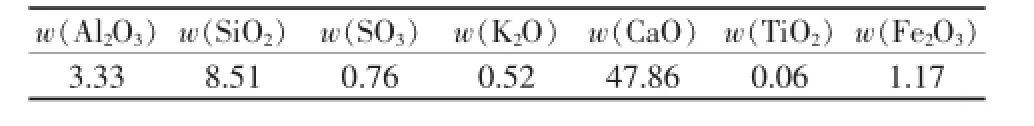

本实验选用湖北武穴石灰石,该石灰石的化学成分见表1。

表1 石灰石样品化学成分分析%

1.2流化煅烧实验方法

流化煅烧实验台架示意图如图1所示。将一组用螺纹连接的套管放入电炉中加热,由空气压缩机提供流化风,气流会通过内外管之间的夹缝流入内管,在内管下端用细密铁丝网做成布风装置,同时保证内管中的物料不会漏出。这样,在风量增大到一定程度时就可以使内管中的石灰石流化,然后通过电炉加热就可以实现流化煅烧。装置内管内径只有15 mm,所以选用粒径较小的石灰石(0.5~1 mm),料层高度为150 mm。在热态条件下,经过观察测定,当风量为1 m3/h时,石灰石可以均匀流化。

实验过程中,首先在流化风的条件下加热套管,用热电偶测定管内温度,达到实验要求的温度后,取出热电偶,然后加入石灰石样品,开始计时,流化煅烧相应的时间后,取出内管,在空气中冷却到室温,取出煅烧产物;接着,在静态条件下做相同工况的煅烧实验;最后测定流化煅烧产物和静态煅烧产物活性度,比较两种煅烧方式的差别。

1.3石灰活性度测定方法

根据YB/T 105—2005《冶金石灰物理检验方法》测定石灰的活性度。其具体步骤如下:准确称取粒度为1~5 mm的石灰50.0 g,加入2 000~3 000 mL的水中水化,同时用4 mol/L的盐酸将石灰水化过程中产生的Ca(OH)2中和。从加入石灰试样开始至实验结束,始终要在一定搅拌速度下进行,并须随时保持水化中和过程中的等量点。准确记录恰好10 min时盐酸的消耗量。以10 min消耗盐酸的毫升数表示石灰的活性度[6]。

2 实验结果及分析

图2给出了950℃石灰石静态及流化煅烧的产物活性度。由图2可知,随着煅烧时间的增加,静态条件下产物活性度会逐渐升高,这是因为该温度下石灰石分解缓慢,随着时间增加,石灰石分解率增加,生成的CaO增加,使得活性度升高;而流化条件下,产物活性度很快达到了高活性,在30 min时产物活性度就达到358 mL,这可以说明石灰石在流化煅烧条件下分解速率要比静态煅烧快,这是由于流化加强了扰动[7],可以保证石灰石均匀受热,同时分解产生的CO2也可以及时排出。

图2 950℃石灰石煅烧产物活性度随煅烧时间变化关系

图3给出了1 000℃石灰石静态及流化煅烧的产物活性度。与图2相比可以发现,温度升高使得获取产物最佳活性度的煅烧时间缩短。在20 min时,流化煅烧产物活性度为375 mL,静态煅烧产物活性度为341 mL,之后继续煅烧,产物活性度都会下降,这是因为当石灰石完全分解后,随着煅烧时间的继续增加,生成的CaO晶粒会发生重结晶,晶粒与晶粒之间会融合,形成大晶粒,很难与盐酸反应,因而活性度会下降[8-9]。与此同时,从活性度下降的这段曲线可以看出,流化煅烧产物的活性度下降得更迅速,这可以反映出流态化煅烧不仅能够在短时间内使产物达到高活性,而且当煅烧时间超过该时间后,继续煅烧,产物活性度也会下降得很快,即流态化煅烧同时加快了石灰石分解和产物的烧结。因此,在流态化煅烧过程中,对时间的控制要求非常严格。

图3 1000℃石灰石煅烧产物活性度随煅烧时间的变化关系

图4给出了1 050℃石灰石静态及流化煅烧的产物活性度。由图4可知,该温度条件下更能反映出流化煅烧优于静态煅烧。15 min之内随着时间的增加静态煅烧产物活性度升高,而对于流化煅烧产物,在3 min时就达到了最佳活性度338 mL,这说明采用流化煅烧可以大幅度缩短石灰石煅烧时间。另外,从流化煅烧产物1~5 min的数据可以发现,产物活性度的波动很大,这可以反映出在流态化煅烧过程中,温度越高,产物活性度对煅烧时间的变化越敏感。

图4 1050℃石灰石煅烧产物活性度随煅烧时间的变化关系

综上可得,煅烧温度和煅烧时间对流态化煅烧产物活性度都有影响。随着煅烧时间的增长,产物活性度先增加后降低;温度越高,得到高活性产物所需的时间越短。相比静态煅烧,流化煅烧条件下石灰石分解速率有较大的提升,能够在很短时间内得到高活性的产物。

3 结论

1)与静态煅烧类似,流态化煅烧过程中煅烧时间、煅烧温度对产物活性度都有影响。随着温度的升高,得到最佳产物活性度的煅烧时间会缩短,在此时间之后,继续煅烧产物活性度会下降。2)相比静态煅烧,流态化煅烧不仅提高了石灰石分解的速率,也提高了产物烧结的速率,这样,大幅度缩短了煅烧时间,同时能够在短时间内得到高活性的石灰。在本实验中,石灰石在1 050℃下流化煅烧3 min,得到的产物活性度为338 mL。3)流态化煅烧过程中,煅烧温度越高,产物活性度对煅烧时间的变化越敏感。

参考文献:

[1]王柏莉,仇昕昕,仇旭,等.我国石灰石矿山开采生态环境问题及环保对策建议[J].工程勘察,2011(4):48-51.

[2]侯亮.活性石灰生产工艺及装备的选择[J].本钢技术,2011(1):1-4,17.

[3]饶发明,伍朝蓬,乐可襄.用小颗粒石灰石煅烧活性石灰[J].金属矿山,2007(2):88-90.

[4]薛正良,柯超,刘强,等.高温快速煅烧石灰的活性度研究[J].炼钢,2011(4):37-40.

[5]乐可襄,董元篪,王世俊,等.石灰石煅烧活性石灰的实验研究[J].安徽工业大学学报,2001(2):101-103.

[6]郝素菊,蒋武锋,方觉,等.冶金用高活性石灰活性度的测定[J].烧结球团,2008(1):1-3.

[7]胡道和,徐德龙,蔡玉良.气固过程工程学及其在水泥工业中的应用[M].武汉:武汉理工大学出版社,2003.

[8]李晓君.影响冶金石灰质量的因素[J].辽宁科技大学学报,2008(6):579-581,588.

[9]罗忠英,程玉保.活性石灰的工艺性能与方钙石的显微结构[J].矿物岩石,1995(2):11-16.

联系方式:chenhai0009@foxmail.com

高纯氧化镁粉末的制备方法

本发明公布了一种大粒径且具有良好结晶度的氧化镁粉末的制备方法,即对氧化镁前驱体(碱式碳酸镁、氢氧化镁或它们的混合物)进行热分解,采用特定的工艺得到产品。XRD结果表明,该产品具有(111)、(200)和(220)3种晶面,粒径为0.1~10 μm,纯度不低于99.9%,一次粒子为表面平滑的立方体。

US,8512673

一种立方氮化硼金刚石及其制造方法

一种立方氮化硼金刚石及其制备方法,原料及含量如下:其中硼元素质量分数为10%~20%,过渡金属质量分数为30%~60%,轻金属质量分数为20%~30%;本发明有效利用低温下铝粉的氧化和铝粉与氧化镁粉在空气中氧化合成反应来形成立方氮化硼金刚石,该制造工艺简单,多孔结构可以通过相应的制造工艺进行有效控制,易于实现批量工业化生产。

CN,103274374

中图分类号:TQ132.32

文献标识码:A

文章编号:1006-4990(2013)10-0008-03

收稿日期:2013-04-14

作者简介:陈海(1987—),男,硕士研究生,研究方向为石灰石的煅烧特性,已发表文章3篇。

*基金项目:国家自然科学基金创新群体(51021065);国家重点基础研究发展计划项目(973计划)(2010CB227003);“十二五”国家科技支撑计划课题(2011BAD15B05-03);国家重大科学仪器设备开发专项项目(2011YQ120039)。

Exploratory study on fluidized calcination of limestone

Chen Hai1,2,Zhang Shihong1,Yang Haiping1,Li Pan1,Wang Xianhua1,Chen Hanping1

(State Key Laboratory of Coal Combustion,Huazhong University of Science and Technology,W uhan 430074,China)

Abstract:In order to recycle the abandoned limestone resources efficiently,the static-and-fluidized-calcination experiments on the limestone,of which the particle size was at 0.5~1 mm,were conducted.Activities of their products were compared,and the feasibility of preparing the lime with high activity through fluidized calcination was explored.Experimental results showed that the calcination time and temperature both made influence on the product activity in the process of the fluidized calcination.With the temperature increased,the time to obtain the product of the best activity would be shortened,later,with the continuous calcination,the product′s activity would fall.Compared with static calcination,fluidized calcination could not only enhance the decomposition rate of the limestone,but also increased the sintering rate of the product.Meanwhile,fluidized calcination could significantly shorten the calcination time and could get the lime with high activity in a short time. In these experiments,it was found that the activity of the product was 338 mL,with the fluidized calcination of the limestone for 3 min at 1 050℃.During the fluidized calcination experiment,with the higher calcination temperature,the activity of the product was more sensitive to the change of the calcination time.

Key words:limestone;fluidized calcination;activity