基于深度还原的某稀土尾矿选铁试验*

林 海 张文通 董颖博 许晓芳

(1.北京科技大学土木与环境工程学院;2.金属矿山高效安全开采教育部重点实验室)

矿产资源是不可再生资源,是人类社会赖以生存和发展的物质基础。2000年以来,我国城市化、城镇化开始提速,一方面矿产资源需求量急剧增长,另一方面尾矿产出量加速上升。据不完全统计,2011年我国共产出初级尾矿约15.8亿t,综合利用总量约2.7亿t,高达13亿t以上的初级尾矿未被开发利用。

未利用的尾矿中有相当一部分可作为二次资源用于提取经济建设所急需的有用成分,这些有用组分的提取不仅可减少对土地的占用,而且可减少对环境的污染[1-2],因此,充分利用这些二次资源对保障国民经济又好又快增长具有重要意义。

从国内生产实践看,大量的稀土尾矿中均含有较高品位的铁,近年,关于稀土尾矿选铁的研究成果不断见诸报端。赵瑞超等[3]采用高梯度磁选工艺从稀土浮选尾矿中获得了铁品位为46.06%、铁回收率为53.80%的铁精矿;姬俊梅[4]采用浮选工艺从稀土尾矿中获得了高品质的铁精矿;李保卫等[5]开展过微米炭、纳米炭微波还原包钢稀土尾矿—弱磁选选铁研究。

国内某稀土矿受矿石性质和开发利用技术的制约,其尾矿铁、稀土、萤石、重晶石以及铌等含量均较高,具有综合回收价值,本试验对其中的铁氧化物开展深度还原—磁选研究。

1 试验原料

1.1 稀土尾矿

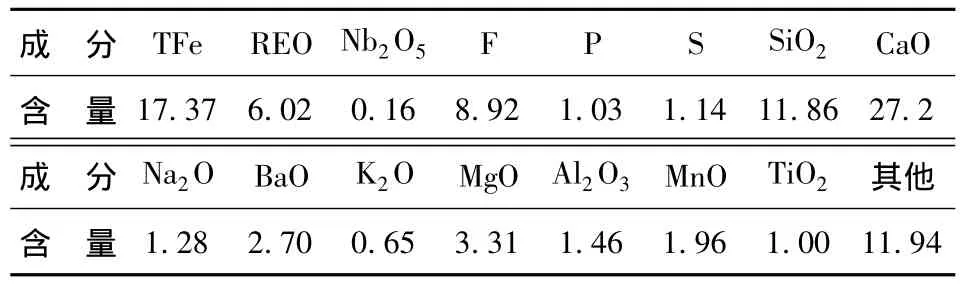

稀土尾矿主要化学成分分析结果见表1,铁物相分析结果见表2,XRD分析结果见图1。

表1 稀土尾矿主要化学成分分析结果 %

表2 稀土尾矿铁物相分析结果 %

图1 稀土尾矿XRD图谱

从表1可以看出,稀土尾矿铁品位为17.37%、REO为6.02%、含铌0.16%,有用组分较多,且含量较高。

从表2可以看出,稀土尾矿中铁主要以赤褐铁矿、磁铁矿和硅酸铁形式存在,其中的铁占铁总量的75.61%,菱铁矿、硫化铁与硫酸铁中铁的占有率均在5%~10%之间。因此,常规选矿工艺难以获得理想的分选指标。

从图1可以看出,稀土尾矿中主要矿物有萤石、赤褐铁矿、石英、铁白云石、堇青石、金云母等,氟碳铈矿、重晶石少量。

为了尽量减少后续对其他有用组分回收的影响,并控制铁回收成本,本试验首先将稀土尾矿进行磁选抛尾后对抛尾精矿进行深度还原研究。稀土尾矿磁选预抛尾精矿(即深度还原试验矿样,以下简称试样)产率为58.08%、铁品位为25.75%、铁回收率为86.10%。

1.2 还原煤

试验用还原剂分别为碎至-2 mm的华北某地褐煤、烟煤及无烟煤。各还原煤工业分析结果见表3。

表3 还原煤工业分析结果 %

从表3可以看出,3种还原煤的成分差异较大,符合本研究对还原剂品质的要求。

2 研究方法

将试样与还原剂按一定配比混合均匀后置于坩埚内,再在混合料上覆盖一层煤粉以确保试样的还原气氛,然后将坩埚放入SX2-12-13型箱式电阻炉中进行恒温还原,深度还原产物自然冷却后经XMQ-240×90型锥形球磨机磨至一定细度,再用RK/CXG-∅50型磁选管进行弱磁选。最后采用XRD技术对还原产物及磁选铁粉进行分析。

3 试验结果及讨论

3.1 深度还原试验

3.1.1 还原煤种类确定试验

还原煤种类确定试验的还原煤用量为煤与试样总质量的20%,还原温度为1000℃,还原时间为60 min,还原产物磨矿细度为-74μm占85%,弱磁选磁场强度为118 kA/m,试验结果见图2。

从图2可以看出,在还原煤用量相同的情况下,以褐煤为还原剂所得的磁选铁粉铁回收率最高,达86.48%,铁品位则为59.65%,低于以无烟煤为还原剂所得的磁选铁粉铁品位。

根据还原反应机理,实际起还原作用的为固定碳,固定碳含量越高,深度还原体系的还原气氛就越强,因而还原深度越深,无烟煤还原铁粉的铁品位也就越高;而灰分和挥发分则通过影响还原过程中铁颗粒的成长间接影响还原效果[6-7],因而,褐煤还原铁粉的铁回收率最高。从经济、高效回收铁的角度考虑,后续试验选择褐煤为还原剂。

3.1.2 褐煤用量试验

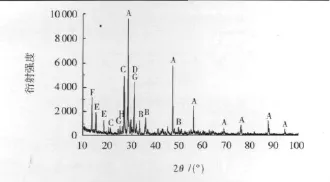

褐煤用量试验的还原温度为1000℃,还原时间为60 min,还原产物磨矿细度为 -74μm占85%,弱磁选磁场强度为118 kA/m,试验结果见图3。

图3 褐煤用量对磁选铁粉指标的影响

从图3可以看出,随着褐煤用量的增加,磁选铁粉铁品位先显著下降而后走平,铁回收率先显著上升而后走平。综合考虑,确定褐煤用量为煤与试样总质量的10%,对应的磁选铁粉铁品位为80.1%,铁回收率为81.53%。

在整个还原过程中,CO与铁氧化物的气固相反应起主导作用。当褐煤用量较低时,增加褐煤用量可使还原体系CO/CO2浓度升高,还原气氛增强,反应速率加快;当褐煤用量过高时,试样中夹杂的褐煤及其残余物阻碍了铁晶粒的聚集成长,给磁性矿物与脉石的解离带来困难,进而影响磁选铁粉的铁品位。

3.1.3 还原温度试验

还原温度试验的褐煤用量为煤与试样总质量的10%,还原时间为60 min,还原产物磨矿细度为-74 μm占85%,弱磁选磁场强度为118 kA/m,试验结果见图4。

从图4可以看出,提高还原温度磁选铁粉铁品位先快速上升后升速减缓,铁回收率先上升后下降。综合考虑,确定深度还原温度为1200℃,对应的磁选铁粉铁品位为91.00%,铁回收率为90.83%。

研究表明,当还原温度过高时,反应过程中产生的液相增加,焙烧矿样的孔隙率降低,还原动力学条件恶化,阻碍了反应的进一步进行,因而影响铁回收率的进一步升高[8]。

图4 还原温度对磁选铁粉指标的影响

3.1.4 还原时间试验

还原时间试验的褐煤用量为煤与试样总质量的10%,还原温度为1200℃,还原产物磨矿细度为-74μm占85%,弱磁选磁场强度为118 kA/m,试验结果见图5。

图5 还原时间对磁选铁粉铁指标的影响

从图5可以看出,延长还原时间,磁选铁粉的铁品位和铁回收率先上升后走平。综合考虑,确定还原时间为 60 min,对应的磁选铁粉铁品位为91.00%,铁回收率90.83%。

3.2 焙烧产物磨选试验

3.2.1 磨矿细度试验

还原产物磨矿细度试验的弱磁选磁场强度为118 kA/m,试验结果见图6。

图6 还原产物磨矿细度试验结果

从图6可以看出,随着还原产物磨矿细度的提高,磁选铁粉铁品位先明显上升后维持在高位、回收率小幅下降。综合考虑。确定后续试验的磨矿细度为-74μm占85%。

3.2.2 弱磁选磁场强度试验

还原产物弱磁选磁场强度试验的磨矿细度为-74μm占85%,试验结果见图7。

图7 弱磁选磁场强度试验结果

从图7可以看出,随着磁场强度的提高,磁选铁粉铁品位小幅下降,铁回收率小幅上升。综合考虑,确定弱磁选磁场强度为118 kA/m,对应的磁选铁粉铁品位为91.00%、作业回收率为90.83%。

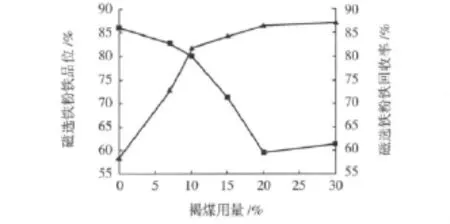

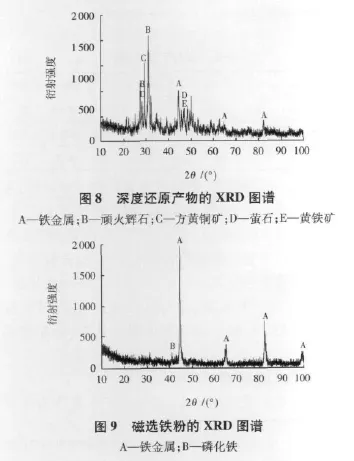

3.3 还原产物与磁选铁粉的XRD分析

对褐煤用量为煤与试样总质量的10%,还原温度为1200℃,还原时间为60 min的深度还原产物及磨矿细度为-74μm占85%,弱磁选磁场强度为118 kA/m的磁选铁粉进行了XRD分析,结果见图8、图9。

从图8可以看出,深度还原产物中未见赤铁矿、磁铁矿等矿物的特征峰,但有单质铁矿物的特征峰,说明深度还原使大量的铁氧化物还原成了单质铁。

从图9可以看出,磁选铁粉中主要为单质铁的特征峰,表明磨矿—弱磁选有效地分离富集了深度还原产物中的单质铁。

磁选铁粉中微量的磷化铁(Fe3P)是由还原焙烧生成的Fe3P与铁单质形成Fe3P-Fe二元共晶,弱磁选难以分离所致。

4 结论

(1)稀土尾矿中的铁矿物成分复杂,磁选预抛尾精矿深度还原—弱磁选工艺可以高效回收稀土尾矿中的铁矿物。

(2)试样适宜的深度还原条件为褐煤用量为试样与褐煤总质量的10%、还原温度为1200℃、还原时间为60 min,还原产物磨矿细度为 -74μm占85%、弱磁选磁场强度为118 kA/m,获得的磁选铁粉铁品位为91.00%、还原产物弱磁选作业回收率为90.83%、铁综合回收率可达78.20%。

(3)深度还原产物和磁选铁粉的XRD分析结果表明,还原对象中的复杂铁矿物经深度还原大都变成了单质铁,弱磁选可以对这些单质铁进行高效富集。

[1] 刘润华,许珠信,刘 畅,等.尾矿资源现状及综合利用技术的进展[J].黄金,2011(11):66-69.

[2] 肖力光,伊晋宏,崔正旭.国内外铁尾矿的综合利用现状[J].吉林建筑工程学院学报,2010,27(4):22-26.

[3] 赵瑞超.从稀土浮选尾矿中回收铁的磁选实验研究[D].包头:内蒙古科技大学,2008.

[4] 姬俊梅.包头矿铌矿物的综合回收研究[J].矿业快报,2005 (10):13-15.

[5] 李保卫,张邦文,赵瑞超,等.用微波还原—弱磁选工艺从包钢稀土尾矿回收铁[J].金属矿山,2008(6):45-48.

[6] 孙永升,李淑菲,史广全,等.某鲕状赤铁矿深度还原试验研究[J].金属矿山,2009(5):80-83.

[7] Li K Q,NiW,Zhu M,etal.Iron extraction from oolitic Iron ore by a deep reduction process[J].Iron and Steel Research,2011,18 (8):9-13.

[8] 徐承焱,孙体昌,祁超英,等.还原剂对高磷鲕状赤铁矿直接还原过程铁还原的影响[J].北京科技大学学报,2011,33 (8):905-910.